王坡煤矿碎软煤层高压氮气定向钻进试验研究

孙永新,张 杰,马 强,黄寒静,张亚洲,王建强

(1.山西天地王坡煤业有限公司,山西 晋城 048000;2.中煤科工集团西安研究院有限公司,陕西 西安 710077)

由于碎软煤层钻进时易发生埋钻、喷孔、卡钻等现象,存在钻孔事故频发、成孔率低、深度浅、瓦斯抽采效率低等不足,严重影响矿井瓦斯安全高效治理。针对井下碎软煤层瓦斯抽采钻孔施工技术,国内外科研技术人员从钻机、钻具、钻进工艺等多方面开展了大量研究工作[1-8]。近年来,为解决碎软煤层顺层定向钻孔施工问题,中煤科工集团西安研究院研究开发出煤矿井下气动定向钻进技术与装备,并在安徽、贵州、山西等矿区开展了试验和推广应用,取得了良好的效果[9-15]。采用气动定向钻进技术施工钻孔可沿碎软煤层长距离延伸,钻孔轨迹可控,避免了抽采盲区,提高了超前抽采距离和范围,与常规钻孔技术相比,瓦斯抽采效果明显提高,有效提升了煤矿瓦斯灾害防治技术水平,为碎软煤层矿井革新瓦斯治理模式、提高治理效果、降低治理成本提供了技术支撑。

山西天地王坡煤矿属于高瓦斯矿井,煤层节理发育,胶结性差,长期以来,主要采用螺旋钻进顺层钻孔的施工方法进行瓦斯治理,存在钻进深度不到位、钻孔分布不均匀、抽采效率低、钻孔工程量大等问题。前期先后开展液动螺杆钻具顺层定向钻进、顶板梳状孔、底板梳状孔钻进试验[16-17],由于水排渣工艺易导致孔壁失稳垮塌、成孔困难、钻进效率低,未能达到预期效果。

因此,针对王坡矿煤层地质条件,开展高压氮气排渣气动定向钻进试验研究,采用高压制氮机配合气动螺杆钻具进行顺层孔钻进试验,克服风源压力不足的问题,达到高效排渣目的,同时避免压风钻进可能出现的孔内安全问题。

1 地质概况

1)矿井概况。山西天地王坡煤业有限公司(简称“王坡煤矿”)隶属于中煤科工集团有限公司,位于晋城市西北部,距市区约25 km,行政区划隶属于晋城市泽州县下村镇,井田面积26 km2,矿井地质储量2.96 亿t。矿井始建于1997 年,2006 年6 月正式投产,现生产能力3.00 Mt/a。山西天地王坡煤业有限公司为高瓦斯矿井,矿井西北与玉溪煤矿相邻,西部为保利平山矿,东部为大阳煤矿,南部与成庄矿相接。

2)煤层条件。目前开采3#煤层位于二叠系下统山西组下部,平均埋藏深度约为500 m,瓦斯含量为5.02~18.77 m3/t,平均11.9 m3/t;煤层平均厚度为5.76 m,黑色,亮煤为主,具有金属-玻璃光泽,坚硬、性脆,局部煤质松软、破碎,局部含2 层夹矸,煤层硬度系数0.74。煤层倾角为2°~10°,平均为6°。

2 试验装备

1)定向钻机。由于煤体脆易破碎、塌孔,煤渣多、摩阻大,要求钻机能力强;因煤层复杂性,还需要考虑钻进和打捞工艺要求;此外,还要满足井下运输条件、巷道和钻场条件。根据钻机性能要求结合国内使用情况,试验选用ZDY15000LD 定向钻机。该钻机最大扭矩达到15 000 N·m,最大给进起拔力达到250 kN,主轴通孔直径达到135 mm,可满足φ73、φ82、φ89、φ95、φ102、φ114、φ127 mm 等不同规格钻具施工要求。

2)气动螺杆钻具。气动螺杆钻具为孔底破碎切削提供动力的工具,为φ82 mm 外螺旋结构,钻具回转时三头螺旋翼片起到辅助排渣作用。气动螺杆钻具的性能参数如下:①直径:φ73/82 mm;②长度:4 200 mm;③头数:5/6;④输入排量:6~12 m3/min;⑤马达压降:0.4~0.5 MPa;⑥输出转速:100~200 r/min;⑦额定转矩:250 N·m。

3)定向钻杆。碎软煤层钻进,为提高排渣效果,选用φ73/82 mm 焊接式螺旋钻杆;双头螺旋翼片有利于排渣;为了减少风阻、降低钻杆压降,钻杆采用大通孔结构,通径40 mm,避免内通孔过小产生较大压降损失;接头采用圆锥梯形螺纹连接,使得螺纹受力均匀,提高了钻杆接头强度。

4)制氮装置。为保障气动钻进施工安全,选用高压制氮装置,防止气动钻进中烧钻、CO 超限事故。根据风力排渣相关研究,压风钻进排渣需要达到一定临界流速[18-19],结合实践经验,风量一般在450 m3/h以上。为了满足需要,选用中煤科工集团沈阳研究院有限公司研制生产的DMJ-900/20 高压智能制氮装置。该装置采用制氮领域的最新中空纤维膜分离制氮技术,产品系统采用微电脑自动化控制且为矿用隔爆兼本安型防爆类型,具有运行稳定、制氮快、效率高、成本低,寿命长等特点,分体结构便于井下运输,组装方便,可灵活地运送到应用的场所。DMJ 系列膜分离制氮装置由螺杆式移动空气压缩机段、压缩空气预处理段与膜分离段组成。空气压缩机提供制氮装置用的压缩空气,保证制氮机正常工作,空压机的供气压力为2.4 MPa,供气温度≤42 ℃,额定流量30.3 m3/h。膜制氮装置应用聚酯微型中空纤维束集成组件,有选择性地将压缩空气中的氧气和氮气进行分离。该制氮装置输出额定流量900 m3/h,输出压力2.0 MPa,该装置可用于煤矿井下氮气钻进用排渣,保障松软煤层钻孔施工安全。

5)测量装置。测量装置采用YSDC 无线电磁波随钻测量装置。YSDC 矿用电磁波随钻测量仪对钻孔倾角、方位角、工具面向角等参数的监测,实现钻孔参数、钻孔轨迹的即时显示。该仪器运用电磁波信号传输的方式,具有信号传输速率高、测量时间短等特点,电池工作时间不小于160 h,满足试验钻孔深度需要。

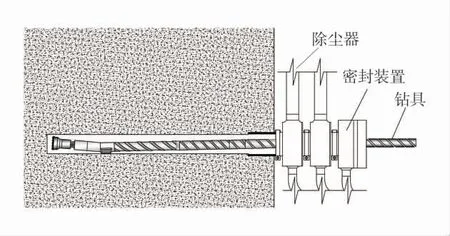

6)防喷除尘装置。气动定向钻进由于采用压风钻进,粉尘污染大,因此研制防喷除尘装置,通过三级密封,有效防止喷孔导致瓦斯大量涌出,避免因密封问题导致粉尘逸散;采用射流除尘和负压除尘相结合,能够实现有效降尘,保证井下施工人员健康。防喷装置安装示意图如图1。

图1 防喷装置安装示意图Fig.1 Installation schematic diagram of blowout preventer

7)注油润滑装置。根据气动螺杆钻具正常运转需要,研制注油润滑装置提供持续稳定的油量对气动螺杆钻具进行注油润滑,保证螺杆钻具正常运转,提高钻具使用寿命。注油润滑装置可提供持续、稳定、可靠的流量输出,并可根据需要和风量大小在0~80 L/h 范围内进行调节。

3 高压氮气定向钻进试验

试验地点选在3306 运输回风联巷钻场,为保证钻孔有足够钻进深度,钻孔沿工作面施工,初步设计4 个钻孔,孔深350 m,开孔后均要求造斜定向拐弯,孔间距15 m,1#、2#、3#、4#孔(根据试验情况决定是否施工4#孔)开孔方位相对巷道走向分别左偏20°、15°、10°、25°。参照运输巷煤层标高逐段确定钻孔倾角为+1°~+2°。钻孔设计平面图如图2。

图2 钻孔设计平面图Fig.2 Design graph of boreholes

3.1 施工工艺

3.1.1 工艺流程

1)开孔扩孔。采用φ108 mm 钻头回转开孔12 m,后采用φ193 mm 回转扩孔2 m,下φ159 mm 孔口管1.5 m 后注胶封孔。

2)下定向钻具。依次连接定向钻头、气动螺杆钻具、无磁钻具、电磁波测量装置、绝缘短节、定向钻杆等,校正好工具面后下入孔内。

3)安装孔口除尘装置。连接好孔口管和孔口防喷装置,并连接除尘装置和负压管路。

4)钻进施工。钻具下入孔底后,启动除尘器,打开氮气阀门供风,待气动螺杆钻具正常运转后开始钻进,钻进期间观察风量和风压参数,每钻进完成3 m 或6 m 测量钻孔数据。

5)终孔退钻。钻进至设计孔深时终孔退钻,退钻过程中每隔30~50 m 带风冲孔排渣。

3.1.2 气动定向钻进工艺

钻具组合:φ108 mm 定向钻头+φ73/82 mm 螺杆钻具+φ82 mm 螺旋无磁钻具+φ82 mm 绝缘短节+φ73/82 mm 螺旋钻杆。

钻进稳定煤层时,采用复合钻进工艺钻进,回转速度30~50 r/min,在提高钻进效率同时,保证排渣效果;需要定向时,采用滑动定向钻进工艺。

钻进不稳定煤层时,根据实践经验,由于煤体破碎,复合钻进容易造成倾角快速上升,如6 m 倾角增加5°~8°,导致钻遇顶板且造成钻具过大弯曲,此时可慢速滑动定向钻进,每滑动定向2~3 m,来回拉动钻杆排渣或慢回转排渣;也可复合钻进缓慢给进方式,利用回转排渣和钻具自重防止钻具抬升。若出现钻孔倾角急剧增加,则将钻头退至倾角突增位置,调整钻具弯头向下,采用滑动定向慢给进形式反复多次钻进,实现钻孔轨迹平缓变化。

3.1.3 钻进工艺参数

钻进工艺参数主要包括风量、风压、钻进速度等。研究表明,当煤屑粒径一定时,两相流的固气比(煤粉质量流量和气体质量流量之比)越大,排渣所需的最小风速也就越大,两相流动的压力损失也会增大;不同的钻屑粒径对输送风速的影响并不明显,随着钻屑粒径的减小,临界输送风速稍有降低[19]。若钻进工况条件下环空反风排渣时气体临界速度取10 m/s,结合施工钻孔环空截面孔底压力(取0.1~0.2 MPa)以及气体状态方程(p1V1/T1=p2V2/T2,其中:p1、V1、T1分别为标况下压力、体积和温度;p2、V2、T2分别为工况下压力、体积和温度),估算标况下临界风量约7.5~11 m3/min。钻进中流量计监测标况下风量应不小于450 m3/h。

气动定向钻进中,随着钻孔深度增加,压力损耗逐渐增大,为保证排渣顺畅,风源压力应保证1.5 MPa 以上。

钻进速度快慢直接关系到单位时间产渣量,导致固气比出现变化;风量一定时,钻进速度应合理,避免过快导致孔内钻渣堆积,钻进压力增大。实践中结合地层条件钻进速度不大于1.0 m/min,钻进速度过快时,应来回扫孔以充分排渣。

3.1.4 开分支工艺

软煤钻进分支点应选择在稳定煤层孔段,距离煤层底板足够距离,避免开分支后见底;不稳定孔段开分支时可能出现坍塌导致开分支失败。

开分支方法采用低速磨削法进行施工,开分支速度宜为3~6 m/h,通过钻进速度和压力微小增加判断是否开出分支孔,也可通过轨迹数据判断。

根据实际煤层条件和钻孔情况开分支一般钻进6~9 m;当开出分支孔后,应及时调整工具面进行轨迹调整,确保分支孔与原孔错开一定距离,保证分支点处稳定性。分支点后6~12 m 孔段应避免回转钻进,否则容易因回转切削直径增大或煤层不稳定导致分支段塌孔破坏。

3.1.5 安全措施

采用氮气钻进时,可能出现瓦斯、CO 涌出、也有可能由于氮气涌出造成氧气体积分数不足,因此应在钻场下风侧及孔口上方按要求吊挂甲烷传感器和一氧化碳传感器,同时钻场内吊挂氧气体积分数监测仪。当出现异常时人员及时撤离。

制氮装置和供风管路应加强维护和管理,避免因设备和管路故障造成危害。压风管道采用专用管道,且满足耐压要求,若出现漏气或损坏及时处理。

送风器后端设置风水联动装置,当误操作导致着火时能够及时处理。除尘器通过气水分离装置连接到瓦斯抽放管路。

钻进过程中,除观察钻进压力参数,还应时刻注意钻进风量和风压,若风量较低时应停止钻进。为保证螺杆马达正常运行,确保开启注油泵,加接钻杆时,应观察送风器的残留油液,判断注油泵是否正常注油。

3.2 试验效果

3.2.1 施工情况

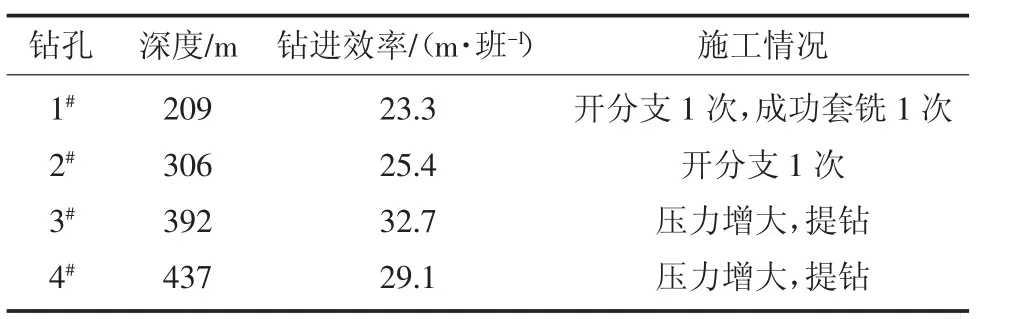

2021 年7—8 月,在3306 试验钻场施工4 个碎软煤层定向钻孔,总进尺1 415 m,其中最大孔深437 m,创造国内气动定向施工孔深记录,期间顺利开分支2 次,成功实施套铣打捞1 次,最大单班进尺72 m。其中1#孔钻进至209 m 见顶板,开分支后由于分支孔段不稳定塌孔导致卡钻,采用套铣钻杆成功打捞;2#孔顺利开分支1 次,钻进深度306 m;3#和4#孔分别钻进至392、437 m 压力增大,提钻终孔。试验钻孔实钻情况见表1。1#~3#试验钻孔实钻轨迹平面如图3,4#试验钻孔实钻轨迹剖面图如图4。

图3 1#~3#试验钻孔实钻轨迹平面Fig.3 Actual trajectory planar graph of boreholes

图4 4#试验钻孔实钻轨迹剖面图Fig.4 Actual trajectory sectional drawing of 4# boreholes

表1 试验钻孔实钻情况Table 1 Drilling conditions of experimental boreholes

3.2.2 钻进效果

1)选用气动定向钻进装备稳定可靠,满足定向施工要求,实现钻孔轨迹有效控制;高压氮气排渣气动定向钻进施工钻孔,较以往液动顺层定向施工钻孔深度大,钻进效率显著提升,由原来不足35 m/d提高到82.3 m/d,最大单班进尺达到72 m。

2)采用气动定向施工孔壁较稳定,成孔性好;钻孔瓦斯抽采体积分数高,达到90%以上;采用高压制氮机装置提供氮气进行定向钻进,压力和流量稳定可靠,满足施工要求,有利于深孔钻进施工,同时保证孔内施工安全。

3)针对施工中由于突然塌孔造成的卡钻事故,采用氮气排渣套铣打捞工艺,钻孔稳定性好,套铣打捞成功率高。

3.2.3 深孔钻进工艺参数分析

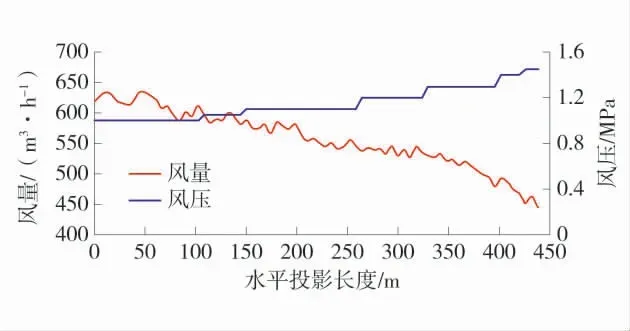

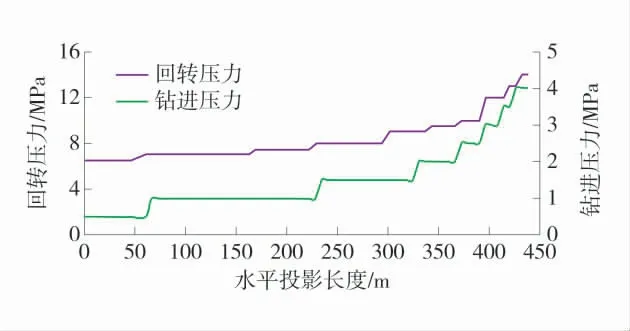

4#孔风量和和风压参数曲线如图5,4#钻孔回转压力和钻进压力参数曲线如图6。

图5 4#孔风量和和风压参数曲线Fig.5 Nitrogen pressure and flow parameter curves of 4# boreholes

图6 4#钻孔回转压力和钻进压力参数曲线Fig.6 Rotary pressure and drilling pressure parameter curves of 4# boreholes

1)随着钻进深度的增加,风压逐渐增大,从即压力损耗增加,这就要求制氮装置提供足够风压以满足施工要求,才能保证深孔正常钻进和排渣需要;流量变化曲线可以看到,随着孔深增大,流量总体逐渐减小,200 m 以内浅孔段流量衰减较慢,200 m 深度以后变化明显。这表明,碎软煤层钻进深孔时,由于孔内钻渣积聚增多,对压力和流量影响较大,需要保证满足排渣需要的风压和风量,400 m 深度后风压和风量变化明显,表明孔内排渣不畅,需要注意排渣以保证施工安全。实践表明,碎软煤层400 m 深孔钻进时,正常钻进风量宜为450~600 m3/h,钻进风压应在1.0~1.4 MPa。

2)由于煤层硬度低,钻进时钻头破碎煤体所需要钻进压力很低且稳定;正常钻进排渣时,回转压力也比较低;但是随着孔深增加,摩擦阻力增加,回转压力和钻进压力缓慢增加;当排渣不畅时,压力出现异常,回转压力和给进压力出现较明显增加;与风量和风压参数曲线变化对应可以看出,400 m 孔深左右钻孔排渣不畅导致各项压力明显增加。因此,钻进时通过观察压力参数判断钻进状态是否正常,一般400 m 钻孔回转压力(转速40~50 r/min)不超过10 MPa,给进压力不大于3 MPa。

4 结 语

1)采用高压氮气排渣气动定向钻进技术和装备满足王坡矿碎软煤层顺层钻孔施工要求。钻孔轨迹精准可控,煤层钻遇率高,钻进深度大,钻孔成孔性好,钻进效率显著提升,在山西矿区瓦斯治理示范意义显著。

2)优选高压制氮气装置提供风源,保证钻孔施工安全同时,风源压力高,排渣能力强,确保钻孔顺畅,有利于实现深孔钻进。风源压力大幅提升,对于后续改善螺杆钻具性能,提高扭矩,并优化整套钻具结构,进一步升级完善具有重要意义。

3)针对碎软煤层进行气动定向钻进,应进一步优化钻进工艺方法和工艺参数,不同地层条件充分利用复合钻进、滑动定向钻进、回转排渣等不同工艺方法,保证施工安全条件下,提高钻进效率。

4)气动定向钻进技术装备应逐步向自动化、智能化发展,提升整体可靠性、安全性和工作效率;优化气动定向钻具组合结构和性能,提高钻进能力和地层适应性。通过不断改进完善,充分发挥气动定向钻进技术在碎软煤层的钻进优势,实现瓦斯高效治理,保障煤矿安全生产。