密集钻孔弱化底分层顶板沿空留巷技术

李东印,张景轩,郑立军,王 伸,王 文,黄祖军

(1.河南理工大学 能源科学与工程学院,河南 焦作 454003;2.河南焦煤能源有限公司 古汉山矿,河南 焦作 454000;3.淮北矿业(集团)有限责任公司 芦岭煤矿,安徽 淮北 234000)

自20 世纪50 年代以来,我国研究人员在沿空留巷领域做出了大量的研究,切顶卸压技术已成为沿空留巷研究中的关键技术。何满潮教授于2001 年提出了双向聚能拉伸爆破技术[1-2],并成功的在多个矿井中实现预裂爆破切顶卸压沿空留巷[3-4],随后其科研团队结合“切顶短壁梁理论”提出了“110”工法[5]。目前国内厚煤层一般采用综放开采、大采高一次采全厚或分层开采,煤与瓦斯突出煤层多选用分层开采[6-7],并且目前沿空留巷切顶卸压研究多在一次采全厚或顶分层工作面的完整顶板结构下进行,下分层再生顶板下的沿空留巷切顶卸压研究较少[8-16],介于此研究现状,进行古汉山矿底分层沿空留巷切顶卸压研究[17-19]。

1 工程概况

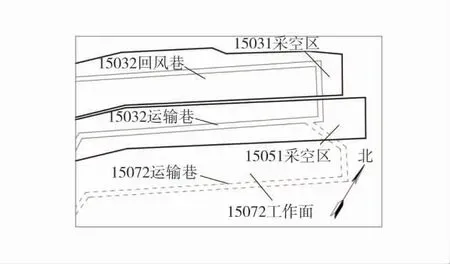

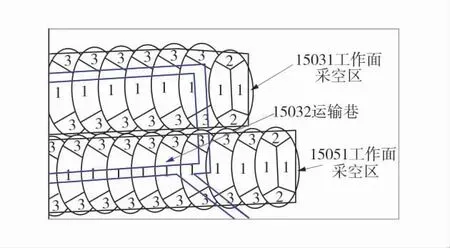

古汉山矿为煤与瓦斯突出矿井,15 采区平均总煤厚为5 m,针对厚煤层采用倾斜分层下行垮落法采煤工艺,煤层平均倾角为13°,顶分层平均煤厚2.8 m,底分层平均煤厚2.2 m。15032 工作面为底分层工作面,工作面采用走向长壁倾斜后退式综合机械化采煤法。该工作面北部、南部和东部的底分层工作面尚未布置,西部为15 轨道保护煤柱;该工作面顶分层北部的15031 工作面于2014 年5 月已回采,南部的15051 工作面于2016 年4 月已回采,采区平面布置示意图如图1。15032 工作面地面标高为+98.2~+100 m,井下标高为-323~-388 m,直接顶为2.9 m 厚的再生顶板,再生顶板为煤、泥岩、矸石和泥浆胶结混合物,工作面综合柱状图如图2。

图1 采区平面布置示意图Fig.1 Sketch diagram of mining area layout

现需要通过沿空留巷的技术将15032 工作面运输巷保留下来,作为15072 工作面的回风巷使用,以达到减少巷道掘进率和缓解采掘接替压力的目的。

2 底分层沿空留巷切顶卸压原理和钻孔参数

2.1 15032 运输巷顶板钻孔窥视和顶板岩性分析

在15032 运输巷施工2 个顶板钻孔窥视孔分别为窥1#和窥2#,部分钻孔现场成像图如图3。根据窥视结果得出,顶板3 m 以下范围为破碎层,3~5 m 范围裂隙较发育,5~8.5 m 范围裂隙较少,8.5 m 以上顶板岩层较为完整。

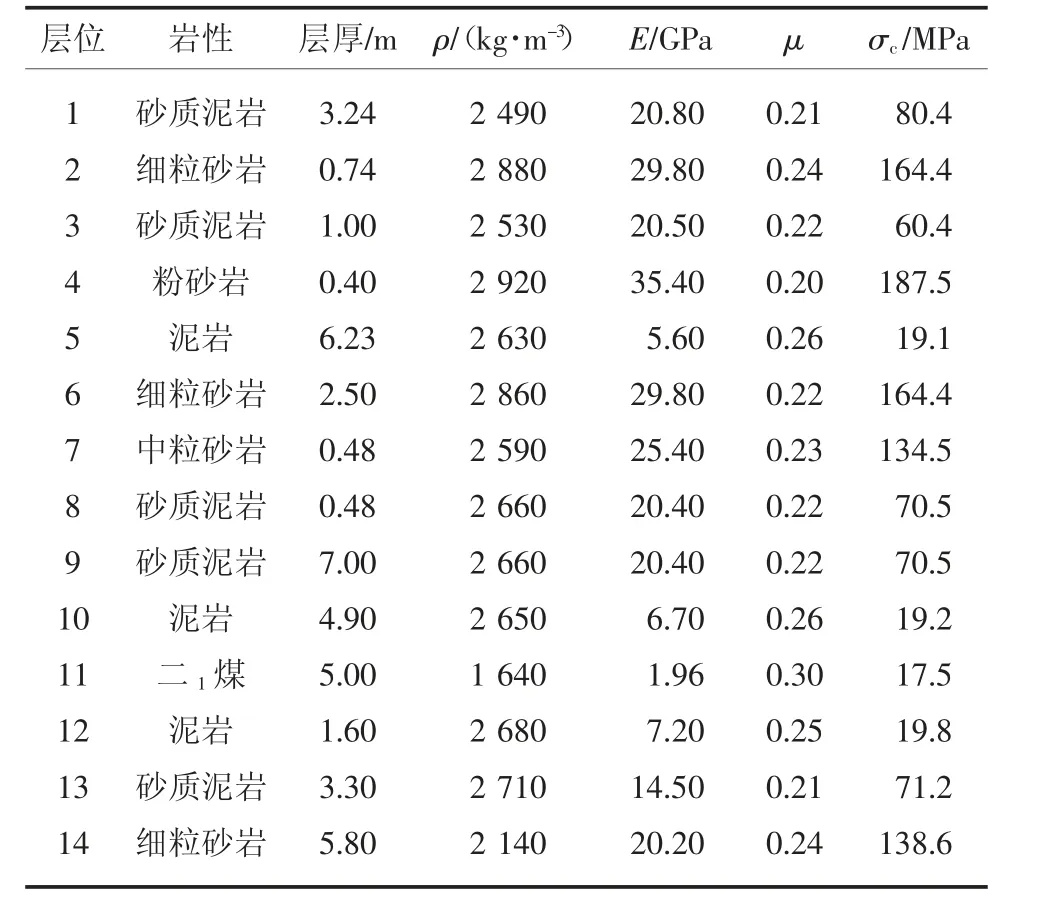

通过实验室岩石力学试验可得到各岩层岩体的密度ρ、弹性模量E、泊松比μ、单轴抗压强度σc,实验室测得的采区内煤层未开采区域的煤岩体物理力学参数见表1。

2.2 切顶卸压原理

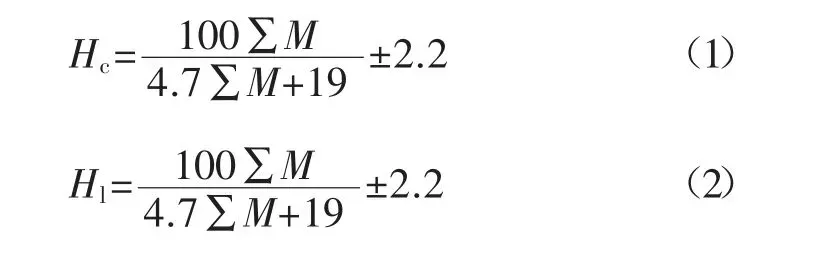

根据表1 可知15032 工作面顶板岩性整体为中硬,因此可采用“三下”采煤规程中的计算公式估算顶分层和底分层的垮落带和裂隙带高度[17,20]。

表1 煤岩体物理力学参数表Table 1 Physical and mechanical parameters of coal and rock

式中:∑M 为累计采高,m;Hc为垮落带高度,m;Hl为裂隙带高度,m。

分别将顶底分层累计采高代入式(1)和式(2)得到顶分层垮落带和裂隙带高度范围分别为6.5~10.9 m 和29.1~40.0 m,底分层垮落带和裂隙带高度范围分别为9.6~13.0 m 和43.1~54.7 m,根据矿前期相邻工作面的井下仰斜分段注水法和钻孔电视观测法的结论,顶分层回采后实测垮落带高为10.6 m,裂隙带高为41.2 m,按比例推算底分层回采后,垮落带高度约为13 m,裂隙带高度约为52 m。

根据顶板钻孔窥视结果可知顶板5 m 以上范围裂隙较少,但采用仰斜分段注水法观测两带时此范围的水遗失量较大,证明顶板5 m 以上的垮落带岩块块体较大,垮落带和下部裂隙带中体积较大的岩块对底分层沿空留巷影响较大。

由矿资料可知,15031 工作面长度为111 m,15051 工作面长度为105 m,工作面宽度和基本顶厚度之比大于10,因此可以用采场薄板假设理论分析顶板的垮落变形,按照采场薄板假设理论及相关研究和试验已经证明采场回采后基本顶会出现O-X型破断[21],O-X 型破断分为横X 型、X 型、竖X 型,2个工作面长度远大于其基本顶初次来压步距长度,因此15031 和15051 工作面回采时基本顶的破断形式为横X 型,顶分层回采后基本顶破断形态如图4。顶分层基本顶断裂后会形成1、2、3 块体,基本顶在煤层走向方向会形成大范围的“砌体梁”结构,在煤层倾斜方向也会根据不同的破坏形式形成相应的铰接结构,采空区重新压实后裂隙主要分布在采空区周围一定范围[22],采空区中部裂隙会重新压实并出现应力集中区,由垮落带的高度推算结果可得出厚度2.5 m 的细粒砂岩层为底分层下位关键层,由顶板钻孔窥视结果可以看出此范围的岩体较为完整,可认定其为图4 中的块体1,因此,此关键层对底分层15032 运输巷沿空留巷过程影响较大,可考虑实施切顶卸压措施,将其定为切顶的目标层位。

图4 顶分层回采后基本顶破断示意图Fig.4 Schematic diagram of basic roof fracture after top layer mining

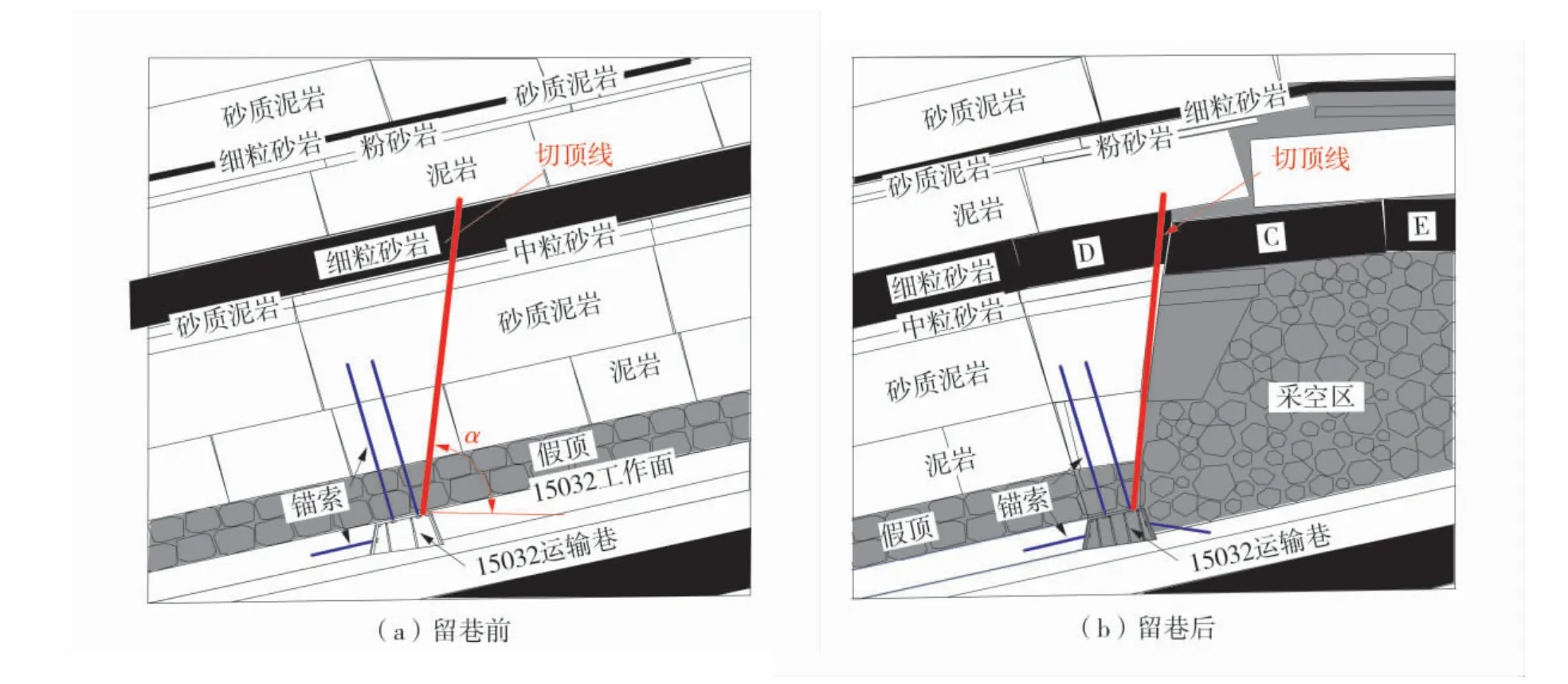

密集钻孔切顶卸压示意图如图5。底分层工作面开采后巷道顶板岩层垮落带以“给定载荷”的形式作用在巷道支架上,施加“给定载荷”的岩层包括顶分层垮落带体松散岩层,和底分层回采后顶分层裂隙带底部转变为的垮落带岩体[17]。顶分层回采时,基本顶为顶板4.9 m 之上的砂质泥岩,此为顶分层的下位较硬的关键层在底分层回采时变为垮落带岩层,但会形成一定长度的悬顶结构,悬顶结构会增加底分层沿空留巷过程中顶板岩体“给定载荷”的压力,可采用适当的切顶卸压技术,减小悬顶结构,同时切顶后可以切断采空区基本顶和巷道顶部基本顶间的力学联系,减少的基本顶底部图5(b)中C 岩块垮落时对D 岩块的摩擦力[23],从而减小巷道支架所受到的围岩压力。

图5 密集钻孔切顶卸压示意图Fig.5 Pressure relief diagrams of dense boreholes cutting roof

2.3 切顶方式选择

在现场进行爆破切顶试验时,由于爆破孔易塌易堵,预裂爆破切顶无法实现,由理论分析可知切顶层位最低要达到细粒砂岩层之上,因此可采用密集钻孔法弱化顶板,密集钻孔弱化带会增加顶板弯曲变形时的拉应力的应力集中,使得弱化带容易受到拉伸破坏,形成裂隙并发生断裂,同时,密集钻孔可以吸收直接顶的扩容变形,减少一部分巷道的形变量,达到切顶卸压的效果。密集钻孔弱化法有着成本低、施工方便、对生产系统影响较小等优点。

2.4 数值模拟

2.4.1 模拟模型

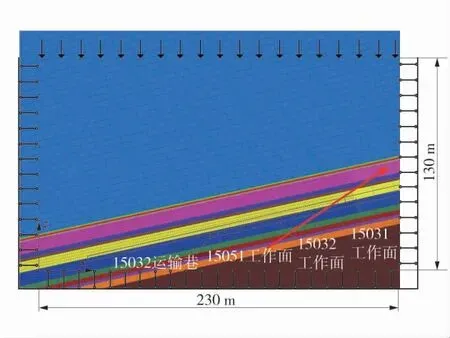

用三维离散元数值模拟软件3DEC 建立模型,按照顶分层回采前的地质条件进行模拟,为了简化计算,工作面煤层走向方向取1 m,15032 工作面取下半部分,模型大小为:长×宽×高=230 m×1 m×130 m,数值模拟模型示意图如图6。x、y 轴方向侧压系数都为1,y 轴方向为垂直图面向里,模型采用Mohr-Coulomb 本构模型,在x 轴方向两侧边界限制x 轴方向的位移,在y 轴方向的两侧限制y 轴方向位移,在底部边界限制z 轴方向的位移,在顶部施加8.8 MPa 垂直向下的压应力代替顶部岩层的作用力。

图6 数值模拟模型示意图Fig.6 Schematic diagram of numerical simulation model

2.4.2 参数取值

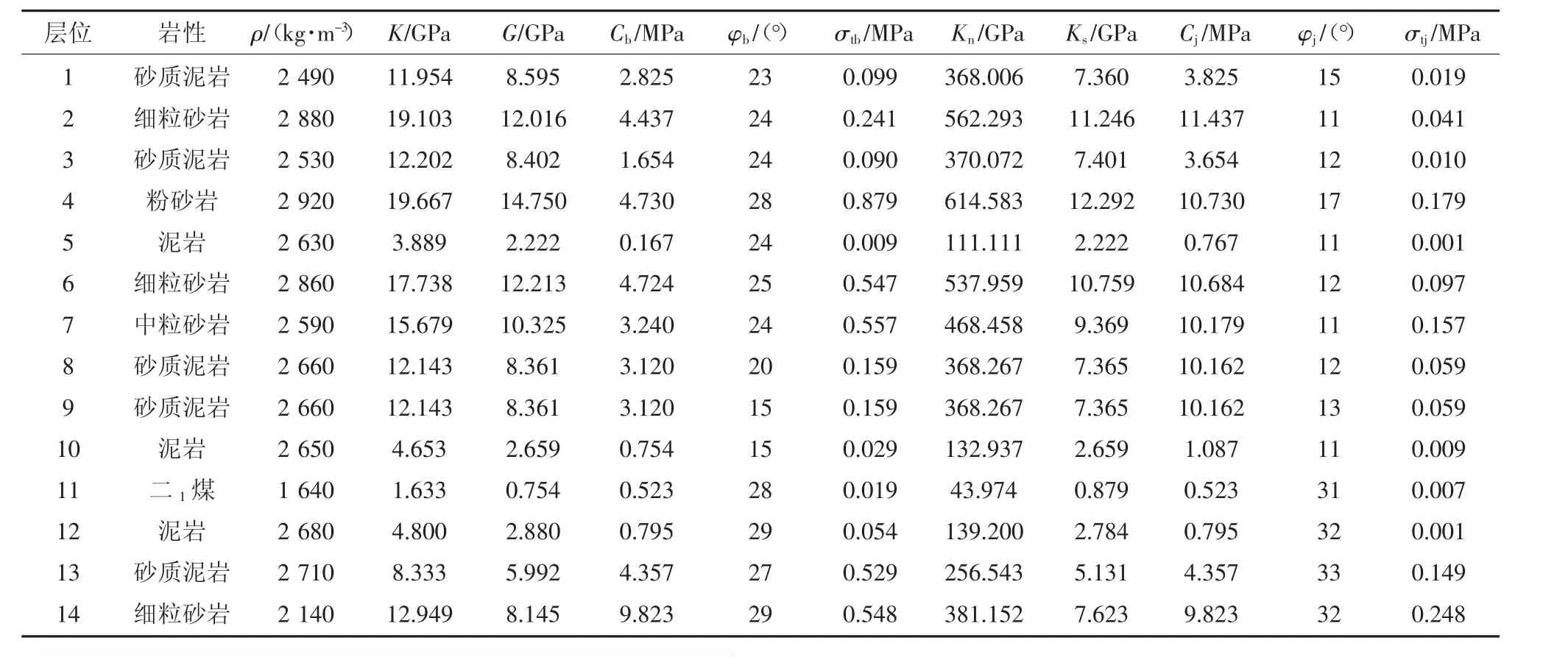

3DEC 模型参数可分为2 种。一种为块体(Block)参数:体积模量K、剪切模量G、黏聚力Cb、内摩擦角φb、抗拉强度σtb;另一种为节理(joint)参数:法向刚度Kn、剪切刚度Ks、黏聚力Cj、内摩擦角φj、抗拉强度σtj。模型参数需要根据表1 值进行计算并进行调整,使得模拟中顶分层回采后垮落带和裂隙带的高度和实测数据相近。最终块体和接触面的物理力学参数见表2。

密集钻孔参数设置:为更好的模拟切顶效果需要设置1 个钻孔切割节理面,节理面所在平面是所有钻孔轴线共同构成的面,此节理面只设置在钻孔深度范围内,节理的黏聚力、内摩擦角、抗拉强度设置为和其所在层位的块体的相同,其余参数和表2中的相同。

表2 煤岩体和接触面物理力学参数表Table 2 Mechanical parameters of coal rock mass and contact surfaces

2.4.3 数值模拟试验的合理性判断

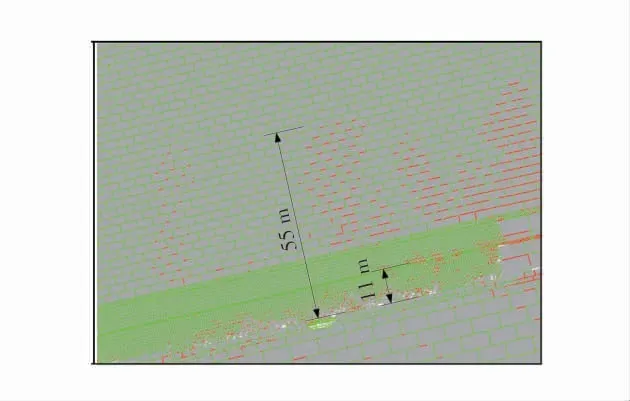

工作面回采后垮落带岩层呈无规则垮落,并且岩块排列不整齐,回采结束后采空区中部裂隙重新压实,裂隙带的裂隙分布在采空区边缘一定范围内。数值模拟实验中顶分层回采后裂隙分布如图7,由图7 可以看出,顶板之上11 m 范围内,块体垮落无规则排列不整齐且裂隙较多,可认定为垮落带范围,15031 和15051 工作面采空区边缘的裂隙发育最高为55 m,可认为此范围为裂隙带高度。此数值模拟中的两带高度和实测结果接近,可认定数值模拟模型和参数的准确性。

图7 顶分层回采后裂隙分布图Fig.7 Fracture distribution diagram after mining the roof layer coal seam

2.5 密集钻孔参数分析与优化和切顶卸压效果

2.5.1 密集钻孔参数

设定钻孔和水平面夹角为α,如图5(a)。由于古汉山矿现有的钻机型号限制,密集钻孔直径定为50 mm;钻孔布置方式采用单排直线布置;由于现场条件限制,钻孔开孔位置在顶板距上帮300 mm 处;钻孔方位角和巷道轴线夹角为90°;钻孔倾斜角度、深度、间距需要进一步分析优化确定。

2.5.2 钻孔倾斜角度优化和密集钻孔切顶卸压效果

由于切顶高度大于直接顶厚度,此时直接顶范围内岩体比较容易垮落,而基本顶关键岩块(如图5中的C、D、E)则会在水平压力的作用下相互咬合形成稳定的铰接结构,当α 角偏小时,采空区侧下沉的顶板岩块对巷道上方顶板的摩擦力较小,采空区顶板更容易垮落,但顶板可能出现悬臂梁结构增加不利于巷道维护;如果α 角增大,巷道上方的悬臂梁结构会减小,但采空区侧顶板岩块对巷道上方岩块的摩擦力将增加,而且还有可能对锚索锚固作用造成一定破坏,因此不利于巷道的维护,通常切顶线需要向采空区侧偏一定角度[24-25]。

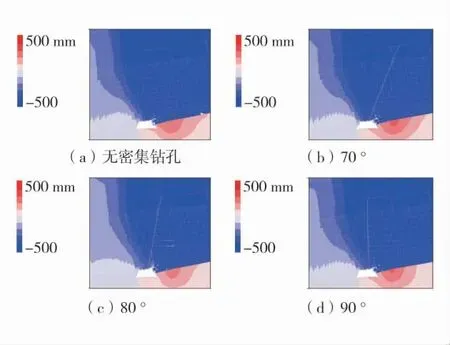

为验证密集钻孔弱化法切顶卸压效果,以及确定最优的钻孔角度,分别做无密集钻孔、钻孔α 角为70°、80°、90° 4 组数值模拟试验。为确保不同角度下钻孔弱化带切割顶板层位相同,不同角度的钻孔终点均在细粒砂岩和泥岩的交界处;钻孔间距(中-中)都设为200 mm,钻孔直径为50 mm,钻孔轴向方位角和巷道轴向夹角为90°。最终的垂直位移云图如图8,无密集钻孔、钻孔角度为70°、80°、90°的 巷 道 顶 板 下 沉 量 分 别 为504、494、262、315 mm,实体煤帮收缩量分别为279、279、177、197 mm。

图8 不同钻孔α 角度垂直位移云图Fig.8 Vertical displacement at different borehole α angles

通过对比可知,钻孔倾斜角度为80°和90°时都有一定的切顶卸压效果,验证了密集钻孔切顶卸压的必要性,且钻孔倾斜角度为80°时巷道的变形量最小,因此钻孔的倾斜角度选为80°。

2.5.3 钻孔深度优化

切顶高度在一定范围增大时,采空区顶板垮落会更充分,垮落带对基本顶的承载能力会更好,但切顶高度过大时会增加施工难度,且可能破坏基本顶的平衡结构。

为确定最优的钻孔深度,分别做钻孔深度为16、18、20、22 m 4 组数值模拟试验,最终的垂直位移云图如图9,孔深度为16、18、20、22 m 的巷道顶板下沉量分别为504、262、269、280 mm,实体煤帮收缩量分别为279、177、189、194 mm。由图9 对比可知,钻孔深度为18 m 时巷道变形量最小,大于18 m后,巷道的变形量,出现了小幅度的增加,因此钻孔倾斜角度为80°时钻孔深度定为18 m。

图9 不同钻孔深度垂直位移云图Fig.9 Vertical displacement with different borehole depths

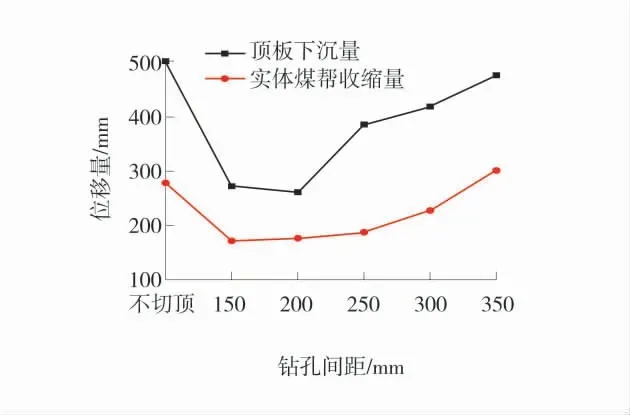

2.5.4 钻孔间距分析优化

钻孔间距越小对切顶卸压越有利,但钻孔间距过小将无法正常进行施工。分别做钻孔间距(中-中)为150、200、250、300、350 mm 的5 组数值模拟试验进行对比,对每组试验中巷道表面位移量进行监测,最终监测结果如图10,5 组试验巷道顶板下沉量分别为273、262、387、420、478 mm,实体煤帮巷道收缩量分别为172、177、188、228、302 mm。由图10 对比可知,密集钻孔切顶可以起到明显卸压效果。钻孔间距为150 mm 和200 mm 的结果相差不大,且比其他3组的巷道收缩量小,因此,钻孔间距可取为200 mm。

图10 不同钻孔间距巷道表面位移曲线Fig.10 Displacement curves of roadway surrounding rock with different spacing of boreholes

3 工程实践

3.1 切顶方式和钻孔参数及巷道补护强度

1)切顶方式选择。在现场进行爆破切顶试验时,由于爆破孔易塌易堵,预裂爆破切顶无法实现,由理论分析可知切顶层位最低要达到细粒砂岩层之上,因此可选采用密集钻孔法弱化顶板,密集钻孔弱化带会增加顶板弯曲变形时的拉应力的应力集中,使得弱化带容易受到拉伸破坏,形成裂隙并发生断裂,同时,密集钻孔可以吸收直接顶的扩容变形,减少一部分巷道的形变量,达到切顶卸压的效果。密集钻孔弱化法有着成本低、施工方便、对生产系统影响较小等优点。

2)钻孔参数选择。由于施工设备和生产系统的限制,并且为了施工方便,设定钻孔排列方式为单排直线布置,钻孔轴线方位角和巷道轴线夹角为90°,钻孔直径为50 mm,钻孔的开口位置在顶板距上帮300 mm 的位置,孔深度为18 m。密集钻孔需要超前工作面80 m 完成施工。

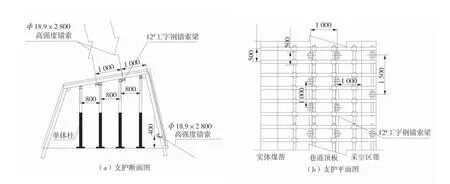

3)巷道补强支护。为了保证沿空留巷过程中巷道支架能提供足够的切顶支护阻力、巷道围岩的稳定性和留巷的安全性,需要对巷道进行补强支护,工程实践中巷道的支护参数和数值模拟中相同,巷道补强支护示意图如图11。顶板和实体煤帮补强锚索梁需要超前采煤工作面80 m 完成施工,在留巷滞后15~30 m 范围内施工采空区帮锚索梁。

图11 巷道补强支护示意图Fig.11 Schematic diagrams of roadway reinforcement support

3.2 巷道表面位移监测

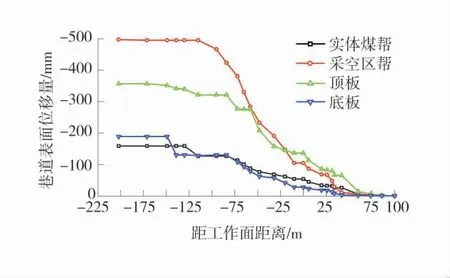

采用“十字布点法”监测巷道表面位移,距开切眼100 m 的测站巷道位移观测曲线如图12。

图12 巷道表面位移观测曲线Fig.12 Observation curves of roadway surrounding displacement

留巷前巷道在距工作面80~100 m 范围位移量和位移缩率较小,在距工作面25~80 m 范围内,由于采煤工作面超前支撑压力影响,工作面前方煤体中出现压力增高区,此阶段巷道表面位移速率有所增加,采空区帮的位移速率最大。从距工作面100~0 m 过程中,巷道顶板下沉量为136 mm,底鼓量为27 mm,实体煤帮收缩量为54 mm,采空区帮收缩量为104 mm,顶底收缩量为163 mm,两帮收缩量为158 mm。

留巷后从距工作面0~200 m 过程中,巷道实体煤帮收缩量为105 mm,采空区帮收缩量为393 mm,顶板下沉量为220 mm,底鼓量为161 mm,顶底收缩量为382 mm,两帮收缩量为498 mm。留巷后0~100 m 范围巷道收缩速率较大,100~175 m 范围内巷道收缩速率逐渐减小。175 m 后巷道收缩速率稳定并趋近于0。巷道从回采前距工作面100 m 至留巷后200 m 过程中,两帮总收缩量为656 mm,顶底总收缩量为545 mm。

通过观察巷道表面位移,巷道两帮总收缩量为656 mm,顶底收缩量为545 mm。留巷稳定后,巷道采空区侧出现工钢柱弯曲和顶锚索松弛,需要在留巷后20 m 范围内对锚索重新进行拉拔改善支护效果,巷道变形后的状态仍符合通风、行人、排水和运输的安全需求,回采结束后通过对巷道进行适当巷修即可作为下一个工作面的回风巷正常使用。

4 结 语

1)古汉山矿15032 运输巷顶板为重新压实的再生顶板,经过现场调研、理论分析、钻孔窥视和数值模拟试验验证了15032 运输巷底分层沿空留巷过程中需要进行密集钻孔切顶卸压的必要性。

2)通过理论分析、经验公式计算和数值模拟优化试验得出密集钻孔的最优参数:钻孔的倾斜角度α 为80°,钻孔深度为18 m,钻孔间距(中-中)为200 mm。

3)将分析和优化后的密集钻孔参数应用到工程实践中,留巷稳定后巷道两帮总收缩量为656 mm,顶底收缩量为545 mm,能满足采区行人、通风和运输的要求,可以为类似工程实践提供参考。