钢丝帘线强度发展方向与盘条合金化

周志嵩,徐方流,李玉峰,姚海东,吕 辉

(江苏兴达钢帘线股份有限公司,江苏 泰州 225721)

新能源汽车的高速发展对轮胎提出了新的要求,如高承载、低滚动阻力、大启动力矩等。很多轮胎企业已经开发或正在开发高端的新能源汽车专用轮胎。对于轮胎骨架材料来说,这也是新的转型方向和发展契机。钢丝帘线发展经历了普通强度(NT)、高强度(HT)、超高强度(ST)和特高强度(UT)产品几个阶段,并开始向极高强度(MT)产品拓展。胎圈钢丝除了NT和HT产品外,也同样提出了ST产品的需求,轮胎骨架材料的高强化已经成为越来越紧迫的发展趋势。钢丝强度提高是轮胎轻量化的方式之一,在轮胎提高承载性能、降低滚动阻力[1]的情况下,也可以为钢丝帘线结构设计和应用提供新的思路。

NT和HT钢丝帘线已经是应用非常普遍的产品,工艺也很成熟,在此基础上,通过提高碳含量或者增大加工应变等方式,可以获得ST钢丝帘线。更进一步地提高碳含量和增大加工应变,通过多种强化方式组合应用,可以获得UT钢丝帘线。然而,一方面UT钢丝帘线的生产效率低、工艺控制困难,大量推广遇到瓶颈;另一方面行业中已经对MT钢丝帘线提出了诸多设想。面对钢丝帘线向越来越高的强度发展,本课题结合钢丝帘线生产过程的强化方式,探讨高强化钢丝帘线的盘条合金化技术发展方向。

1 传统钢丝帘线强化方式分析

钢丝帘线生产普遍应用的是非合金制丝用盘条,盘条碳质量分数为0.006 0~0.009 5。钢丝帘线的单丝强化方式有界面强化、形变强化、析出强化和固溶强化等[2]。在实际生产过程中,单丝的最终抗拉强度(σ)取决于钢丝的初始抗拉强度(σ0)、拉拔过程的加工硬化和总拉拔应变等因素,如图1所示。单丝增大的抗拉强度可以用下式表示[3]:

图1 共析钢丝的抗拉强度

式中,∆σ为拉拔变形后单丝提高的抗拉强度,∆σ1为初始钢丝提高的抗拉强度,∆σ2为拉拔过程加工硬化后单丝提高的抗拉强度,∆σ3为拉拔总应变增大时单丝提高的抗拉强度。

提高钢丝帘线强度最常采用的方式为提高钢丝初始抗拉强度和增大总拉拔应变,即提高∆σ1和∆σ3。实际上,在提高∆σ1和∆σ3的同时,也会影响∆σ2,这是因为提高∆σ1和∆σ3都会导致钢丝组织的片层减小,而根据Hall-Petch关系[4]及奥罗万(Orowan)机制[5],此时抗拉强度的增大是呈非线性的关系。

1.1 提高钢丝碳含量

提高钢丝初始抗拉强度,一种方式是提高钢丝的碳含量,表1所示是青岛特殊钢铁有限公司提供的60#,SWRH72A和C82DA盘条化学成分,图2所示为3种盘条生产的直径1.65 mm镀铜钢丝的扫描电子显微镜(SEM)照片。

图2 不同盘条加工的直径1.65 mm镀铜钢丝的SEM照片

表1 60#,SWRH72A和C82DA盘条各组分质量分数×102

60#,SWRH72A 和C82DA盘条加工的1.65 mm镀铜钢丝的抗拉强度分别为1 030(995~1 060),1 155(1 113~1 195)和1 258(1 223~1 298)MPa。

可见,随着碳含量的增大,在常规生产工艺下的镀铜钢丝组织的片层细化,得到的镀铜钢丝的抗拉强度提高。60#和SWRH72A盘条的组织有存在先共析相铁素体组织。当碳质量分数超过0.007 7后,将会有先共析相渗碳体组织产生,由于渗碳体的硬度很高且不易变形,在实际生产过程中通过急速冷却形成伪共析组织,避免先共析渗碳体的产生。碳含量越大,急速冷却需要的温度降低幅度越大,但急速冷却过快可能导致硬化组织的产生,因此采用更高碳含量的盘条生产钢丝帘线,对热处理的工艺要求很高,特别是碳质量分数大于0.009时,现有的淬火介质已经不能很好地满足淬火要求。实际生产中发现,对于碳质量分数为0.009 2的热处理钢丝,甚至不浸入淬火液,而是在空气中冷却就能转变成索氏体组织,此时的淬火介质不能发挥相应的作用。

1.2 细化组织片层

提高钢丝初始抗拉强度的另一种方式是控制热处理工艺以细化组织片层。图3所示为采用不同工艺获得的C82DA镀铜钢丝的SEM照片,检测得到工艺A—D的镀铜钢丝组织平均片层间距分别为0.121,0.096,0.086和0.069 μm。

工艺A—D的镀铜钢丝的抗拉强度分别为1 203(1 188~1 223),1 255(1 233~1 285),1 290(1 255~1 315)和1 351(1 326~1 390)MPa。可见,组织的片层间距越小,镀铜钢丝的抗拉强度越高。然而,从图3(d)可以看到,组织片层已经细碎。实际生产中发现,通过现有手段已经很难把组织的片层间距稳定控制在0.060 μm以下。

图3 不同工艺生产的直径1.65 mm镀铜钢丝的SEM照片

1.3 提高总拉拔应变

提高总拉拔应变可以有效提高钢丝强度。采用C92D2-E盘条可以相对容易获得ST钢丝帘线,如果采用C82DA盘条,为了获得相同的抗拉强度,则需要提高湿拉总拉拔应变,图4所示为9种规格盘条的湿拉总拉拔应变对比。

由图4可见,C82DA盘条的湿拉总拉拔应变上升了0.13%~0.27%,这意味着湿拉道次拉拔应变不变的情况下,要再增加2—3个拉拔道次。对于UT和MT钢丝来说,即使采用了更高碳含量的材料,仍然需要更大的总拉拔应变,才能够达到相应的抗拉强度。然而就目前而言,当总拉拔应变超过一定的界限后,在对单丝进行扭转测试时会发生分层现象,单丝的塑性降低,无法进行捻制工序生产。图5所示为采用不同抗拉强度的直径2.05 mm镀铜钢丝拉拔为不同直径的单丝,再进行扭转分层检测时,单丝出现扭转分层的曲线。镀铜钢丝抗拉强度越高,总拉拔应变越大,就越容易出现单丝分层现象。

图4 不同规格盘条的湿拉总拉拔应变对比

图5 镀铜钢丝抗拉强度和湿拉总拉拔应变对单丝扭转分层的影响

2 合金元素钢丝帘线强化方式探索

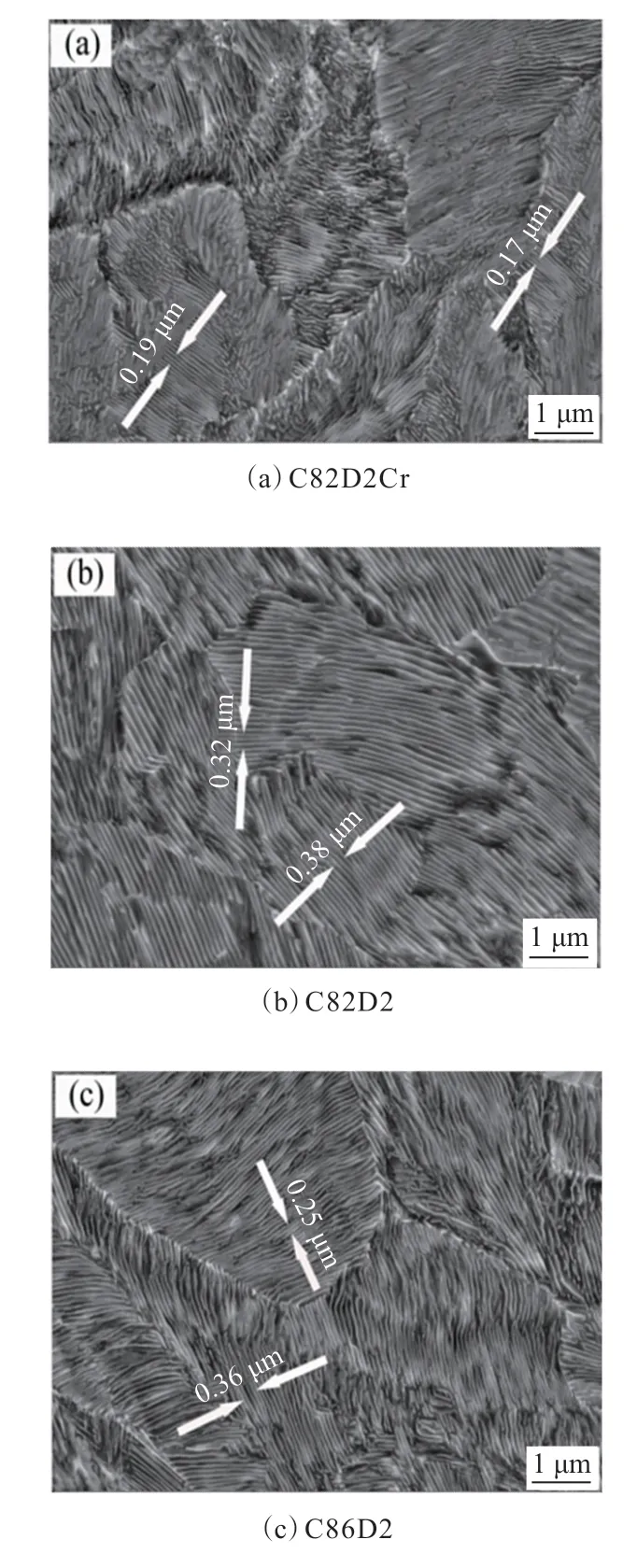

通过上述分析可以得出,传统钢丝帘线强化方式都已纷纷走到了阶段性的工艺极限。为了进一步提高钢丝帘线强度,合金元素强化是另一种方式,其中Mn和Si已经在现有盘条中应用,而Cr[6],V[7]和B[8]也有相关的研究和应用。Cr元素合金化在钢丝帘线中应用越来越多的被关注,表2所示为青岛特殊钢铁有限公司提供的C82D2Cr,C82D2和C86D2盘条的化学成分,C82D2Cr在原有元素组成的基础上增大了Cr元素的含量,减小了Mn元素的含量。

表2 C82D2Cr,C82D2和C86D2盘条各组分质量分数×102

把直径5.50 mm的盘条拉拔至直径1.94 mm,经过热处理-电镀得到直径1.94 mm镀铜钢丝。图6所示为3种镀铜钢丝的SEM照片。通过测量片层长度和片层数量计算得到片层间距,图7所示为3种镀铜钢丝的片层间距,图8所示为3种镀铜钢丝的抗拉强度和面缩率。

图6 不同盘条加工的直径1.94 mm镀铜钢丝的SEM照片

图7 不同盘条加工的直径1.94 mm镀铜钢丝的片层间距

图8 不同盘条加工的直径1.94 mm镀铜钢丝的抗拉强度和面缩率

由图6—8可见,增大Cr元素含量使钢丝组织片层间距减小,具有提高钢丝强度和塑性的效果。相比C82D2和C86D2镀铜钢丝,C82D2Cr镀铜钢丝的抗拉强度和面缩率提高。

镀铜钢丝的抗拉强度提高即提高了∆σ1,而面缩率提高可以使得在相同总拉拔应变的情况下,拉拔的单丝保持较好的塑性,减小捻制断丝率。将直径1.94 mm镀铜钢丝拉拔为直径0.30 mm的单丝,图9所示为3种镀铜钢丝在湿拉加工应变前后的抗拉强度对比。

由图9可见,C82D2Cr钢丝的加工硬化效果优于C82D2钢丝,与C86D2钢丝有相同的水平。将直径0.30 mm单丝捻股生产2×0.30UT钢丝帘线,C82D2Cr,C82D2和C86D2钢丝在捻股时的断丝率指数分别为49,100和76。可见,C82D2Cr钢丝的捻股断丝率低于其他两种钢丝。

图9 拉拔应变与抗拉强度的关系

值得注意的是,Cr元素合金化在提高镀铜钢丝抗拉强度的同时也具有更高的面缩率,这为钢丝进一步深度拉拔提供了可行性,即可以进一步提高∆σ3,为更高强度的钢丝帘线生产带来新的工艺路径。

需要指出的,盘条Cr元素合金化会延迟加热炉中奥氏体化转变完成时间,如果奥氏体化转变不完全,碳化物未能完全溶解,残余的碳化物将会以球状形态存在组织中,使得抗拉强度下降和扭转时出现分层现象[9]。因此,盘条Cr元素合金化需要更长的时间或更高温度的热处理过程,这也增加了工艺控制的难度和成本。

3 结论

(1)传统的钢丝帘线强化方式包括提高碳含量、细化组织片层、增大总拉拔应变,但目前已走到了阶段性的工艺极限。

(2)相比C82D2和C86D2镀铜钢丝,C82D2Cr镀铜钢丝的抗拉强度和面缩率均提高。

(3)C82D2Cr钢丝的加工硬化效果优于C82D2钢丝,与C86D2钢丝有相同的水平。

(4)C82D2Cr钢丝可以满足2×0.30UT钢丝帘线生产要求,具有较低的捻股断丝率。

除了盘条合金化外,其他的钢丝帘线强化方式也在不断探索中,例如热处理工艺、淬火介质、润滑液、拉丝模具、拉拔方式等,通过技术工艺的不断探索和进步,以提高钢丝强化程度,生产更高强度的钢丝帘线,满足新能源汽车轮胎发展需求。