汽车内燃机活塞耐磨性能与表面防护的研究

王占林

(开封技师学院,河南 开封 475000)

0 前言

随着汽车发动机性能水平的持续提高,内燃机的使用范围也随之逐渐扩大。影响内燃机使用寿命的因素很多,磨损是主要因素之一,一旦其中的组成零部件出现了较为严重的磨损问题,不但会对内燃机的使用功能产生影响,并且对汽车行驶过程中的安全性和稳定性也会产生较大的负面影响。活塞作为内燃机使用过程中磨损量相对较大的零部件,其主要承载内燃机运行过程中产生的机械热负荷,如果机械热负荷无法在短时间内完全散发,将直接影响到活塞整体的热强度水平,加大了活塞热裂问题发生的概率,也影响到内燃机内部拉杆部件的安全稳定运行。本文通过研究探讨汽车内燃机活塞的耐磨性能及表面防护处理方式,为延长汽车内燃机活塞使用寿命提供借鉴和参考。

1 汽车内燃机活塞结构特征

汽车内燃机的活塞是一种近圆柱状的汽车零部件,包括了顶部、裙部和活塞销座3 部分[1]。在活塞顶部设计的过程中,应满足以最快的速度适应内燃机燃烧室中出现的恶劣环境,使活塞在运转中与高温气体的接触面积得到有效削减,作用在活塞上的应力呈现均分状态。如果活塞的顶部位置发生变形,机油等杂质就会窜入,这也是活塞窜气的主要原因[2]。活塞裙部主要起到导向作用,确保活塞运行方向和状态。

2 汽车内燃机活塞材料对其性能的影响

复合材料的选择、应用能够在全方位发挥多种材料协同效应的前提下,促使汽车内燃机活塞的运动性能逐渐向着高水平方向发展[3,4]。最为常见的铝基复合材料的应用,使内燃机活塞的耐磨性、抗疲劳性、抗高温性相较于传统单一材料得到了显著的提升。陶瓷材料作为目前各行业广泛应用的一种无机非金属材料,可以在适度提升内燃机工作环境温度的过程中,和其他无机非金属材料进行结合应用,最大程度发挥原有的各组成材料在高温强度、热量传导水平等方面的优势,显著提高内燃机工作效率与使用寿命。

3 汽车内燃机活塞表面耐磨性能

3.1 研究方式及过程

选取8ND48A-3A 型耐磨合金铸铁活塞进行耐磨性能试验,对活塞出现的性能变化进行记录。试验中所选择的耐磨合金铸铁活塞主要的化学成分包括了碳、锰、铜、硅、磷和铬,各成分的质量分数范围区间为3.00%~3.40%、0.50%~0.80%、0.60%~0.85%、1.60%~1.80%、0.40%~0.50%和0.30%~0.45%。

对耐磨合金铸铁活塞进行等离子钛氮(Ti+N)共渗处理。首先,全方位地处理耐磨合金铸铁活塞的材料组织,然后使用双辉等离子钛渗透技术进行处理,将处理后的活塞材料放在渗透金属槽内部,再次进行等离子Ti+N 共渗处理,确保经过处理之后的共渗层分布始终维持一种均匀状态。同时,在对钛离子进行表面渗透处理的过程中,严格控制活塞材料的加热温度,确保加热之后的环境温度能够始终维持在845 ℃。在试验的过程中,结合具体的状况,根据加热的工件所在的相互位置进行实时调整,并且控制源端口的电压在460~720 V 之间。试验过程中,确保放电气压在28 Pa左右,两极之间的距离数值保持在14 mm左右。位于两极之间的气体是一种由纯净氩气和纯净NH3经过混合处理之后形成的气体,配比比例需要维持在3∶2,再通入适量的混合气体之后,气压数值需要维持在70 Pa左右。在进行钛离子共渗处理操作的过程中,负责工件加工的电压和源头端口电压分别保持在650 V 和900 V。在试验的过程中,钛离子的渗透工作应始终保持处理环境中有适量的纯净氩气,经过纯净氩气和NH3进行混合处理之后,能够有效得到渗透处理反应所需要的原温度,整体的反应时长设置为120 min。在最终进入冷却环节之后,需要针对纯氩气环境中的冷却温度进行控制,确保这一温度能够和室内的温度始终保持一致。

对耐磨合金铸铁活塞进行等离子Ti+N 共渗处理之后,对其模块进行全方位的观察,使用合适的电子显微镜针确保观察的准确性。在分析工作完成之后,基于等离子Ti+N 共渗处理之后的活塞表面复合材料区域成分的考虑,使用牛津能谱分析进行辅助测量。

3.2 研究结果分析

在摩擦磨损环境条件参数完全一致的情况下,汽车内燃机的活塞运转荷载数值显示为12 N,摩擦副材料为GCr15,对活塞实施磨合处理时间为18 min。通过使用电子显微镜对经过等离子Ti+N 共渗处理之后的活塞表面复合材料能谱区域分布进行观察,发现在铝合金铸铁活塞材料表面所形成的复合层磨损痕迹发生较为显著的变化,状态分布较为光滑。通过对整体复合层的材料表面磨损状况进行观察,整体的磨损碎屑剥离状况变化并不明显,磨损痕迹的分布也相对平整、均匀。从摩擦副磨损能谱观察结果上看,摩擦副经过磨损试验之后的整体磨损痕迹较为突出,并且产生了数量较多的磨损痕迹,伴随有大量的磨损碎屑产生的情况。同时局部磨损区域出现了较为明显的磨损碎屑表面附着状况。

在经历完整的摩擦磨损试验之后,活塞表面的磨损温度始终较高。在经过等离子Ti+N 共渗处理之后,本次试验选用的耐磨合金铸铁活塞,在其生成的摩擦副内部出现质量分数较高的钛元素和氮元素,并且在摩擦磨损处理阶段,表面局部区域发生了较为明显的氧化反应。

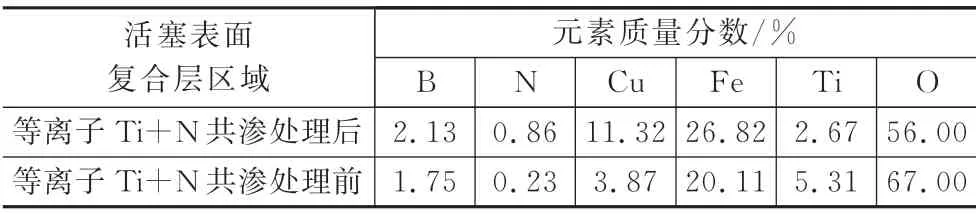

由表1可知,经过等离子Ti+N 共渗处理之后,等离子Ti+N 在汽车内燃机的活塞基层表面上生成了一定数量的合金层,其整体的厚度维持在12~16μm 范围区间内。经过这种等离子Ti+N 共渗处理之后的活塞表面集成合金层与活塞表面材料的结合性较为良好,能够促进基层防护组织的均匀分布,在致密性和均匀性方面有着十分显著的优势。在活塞表面性能逐渐得到提升的影响下,铜、氮元素的质量分数在内燃机活塞表面的分布也逐渐呈现出一种增加趋势,而钛、氧元素在基层表面的质量分数却出现了较为显著的下降趋势,两者之间的变化速率始终维持一致,硼元素质量分数的变化不大。

表1 活塞表面复合层区域元素质量分数分析结果

4 汽车内燃机活塞表面处理方式

等离子Ti+N 共渗处理工艺在耐磨性、耐腐蚀性和自润滑性等方面有着十分明显的优势。使用等离子Ti+N 共渗处理工艺进行活塞表面的防护处理,最终在其表面形成一层密度较高的均匀性纳米涂层,并在活塞表面维持合理的厚度,以此提高内燃机活塞在运行过程中的表面耐腐蚀性和耐磨性,这是保障活塞运行状态及延长其使用寿命的有效方式。在对活塞表面借助等离子Ti+N 共渗处理工艺实施防护处理的时候,需要以内燃机活塞具体的运行状况作为出发点,在针对等离子Ti+N 共渗处理内燃机活塞运行水平实施评估、优化的过程中,需要着重观察离子的粒度数值、共渗层最终的结构分布等因素。在具体实施等离子Ti+N共渗处理工艺时,内燃机活塞处于等待处理状态,可以将其置于超声波清洗池中,对活塞复合材料实施全面的去油处理,清除内燃机表面的杂质。

从电镀装夹设置看来,应结合使用盖板、心轴、专用哈夫节一类的装置进行内燃机活塞环的装夹,以便始终维持汽车内燃机活塞的正圆形,并结合高分子材料的应用,对活塞闭口中出现的细微裂缝进行填补。此后,活塞的封口和外圆面都需要进行全面的清洗,为等离子Ti+N 共渗处理提供应有的环境条件。经过质量验收确定合格之后,需要利用清洁水进行活塞环的清洗处理操作,确保在经过清洗处理之后,内燃机活塞环表面形成的复合表层不存在任何喷砂颗粒。

此后,应以反向刻蚀的操作方式,将内燃机活塞环放入等离子工程处理槽中。将质量浓度为1.5 g/L 的硫酸放置在等离子Ti+N 共渗处理槽内部,并与4.5 V的电压进行处理。内燃机活塞环的等离子Ti+N共渗处理反应时间需要控制在55 s左右,整体的反应环境温度需要维持在55.5 ℃左右。

为保障等离子Ti+N 共渗处理达到应有效果,在对活塞环进行完善的反向刻蚀处理后,将其立即放入到复合液槽内进行二次电镀处理。复合液槽内同时放置硫酸镍、氯化镍、硼酸、纳米碳、无机分散剂和亚磷酸等物质,具体含量需要符合反应处理要求和相关规范。整体的反应环境酸碱度需要维持在p H 1.5~1.7范围内,整体的温度条件维持在55~65 ℃之间。在连接电压之后,整体反应环境的电流平均密度需要维持在2.0~4.5 A/cm2之间。

5 结语

复合材料凭借其在耐磨性、耐腐蚀性等方面的优势,在活塞设计中得到了广泛应用。经过等离子Ti+N 共渗处理之后的活塞能够最大程度的延长其使用寿命,并保证运转过程中的安全性和稳定性。汽车内燃机活塞等离子Ti+N 共渗处理,应同时配合完善的操作工艺流程及专用的仪器设施,保障内燃机活塞的复合表面涂层厚度能够始终维持在12~16μm,使内燃机的性能得到有效保证。