喷油嘴壳体的加工工艺规程及夹具设计

苏坚 滕振楠 李志坤

摘 要:喷油嘴壳体的形状比较特殊,呈不规则形状且结构较复杂,对喷油嘴的加工进行特性分析,采用适宜的加工方法及专用工装的设计,有效解決了其加工问题。从以下几方面分析:零件图分析、毛坯设计、工艺路线制定、工序基准选择、重点工序分析及机床、夹具、刀具、量具的选择等,使零件加工的尺寸公差符合图纸技术要求。

关键词:喷嘴壳体;结构分析;工艺规程;夹具设计

中图分类号:TG659 文献标识码:A 文章编号:2096-6903(2022)06-0062-03

0 引言

喷油嘴是精密零部件,公差要求严格,结构复杂,需采用正确的加工方法。本文对其加工中工艺规程的制定以及工装设计进行分析,为喷油嘴零件加工提供有效的解决方案。

1 喷嘴壳体工艺过程设计说明

1.1 零件的结构分析

喷嘴壳体不规则形状且结构较复杂,不利于机械加工。

如图1所示壳体的结构分为:三个喷嘴头部,一个主管部分,且三个喷嘴头部与主管皆成18°角,该零件的加工主要是利用车、钻、铣、镗等方法实现的,因为加工时装夹困难,而必须选取加工基准。

三个头部的加工都以加工基准来定位。加工螺纹①和⑮时,均有模锻时小于螺纹公称直径的圆弧面,充当退刀槽;此外,该零件另一个加工难点是两个深孔。因为这两个深孔与φ4和φ2.2两孔转接,在加工过程中,深孔容易偏斜,所以要通过夹具来保证技术要求。

1.2 表面间的位置精度

重要技术要求是影响工艺路线设计的重要因素,特别是位置关系要求较高时,会产生极大的影响[1]。外螺纹⑧对孔⑨中心线跳动量0.08可以在铣螺纹前找正基准,然后再加工来保证。孔⑬对外螺纹⑮的跳动量0.08可通过加工前找正基准来保证。孔⑩中心线对孔⑨的跳动量0.03采用一次装夹,加工面⑪对孔⑩的跳动量0.03可以一次铰孔完成。φ5.5深孔中心线对面④的垂直度93:φ0.4,可以以大端面④,圆柱面和角向孔⑤为定位基准,使两孔φ5.5的中心线对基准K、N和孔⑤所确定的位置度为0.5,并用专用夹具来保证。

1.3 零件的工艺性分析

喷嘴壳体的加工难点主要有以下几处:

精车喷嘴头部。喷嘴头部(如图2)装配时,头部内孔与衬套零件配合,所以精度要求较高,相应的加工精度高,,因而孔⑤、⑥采用了粗镗、细镗、铰孔等加工方法,以提高表面质量和精度。在钻⑦孔时,应将钻套插入⑤中,以提高钻孔精度。

本工序采用车床是由于工序集中,提高生产效率的原因。

重要的技术条件保证:孔⑥对孔⑤的跳动量0.03,可以通过一次装夹加工保证。孔⑥对其端面的垂直度0.03,可以通过制造精确的铰刀铰孔来保证。

孔⑥中心线对零件侧面中心线位置要求由夹具保证,检验以加工基准为测量基准,在坐标测具上检测。

加工深孔。本工序深孔加工特点:由于该喷嘴壳体两深孔的相对位置精度要求很高(如图3),为防止主、副油路之间相互窜油,必须严格保证壁厚的尺寸要求。

同时,两孔较深,长径比达15左右,远大于5,加工时轴线容易钻斜。且刀具较长,强度、刚度差,加工中易发生引偏或振动。刀具冷却散热条件差,耐用度低,切屑排出困难,不仅表面加工质量低,而且容易崩刃,钻头易被打断[2]。

采取措施:①零件安装牢固、平稳;②采用钻套对刀具进行准确引导;③采用压力输出冷却液;④改进排屑状况。

2 工艺规程分析

2.1 粗加工阶段

粗加工需要去除各表面大部分余量,采用大的切削用量,功率大而精度一般的高效设备,采用较大夹紧力。加工过程中的受力、受热变形等引起的误差在以后的加工中去除(IT12左右,Ra=50~12 μm)。

2.2 半精加工阶段

半精加工阶段的内容是对主要表面进一步加工,使之达到一定精度,并留有合适余量,为精加工做准备:次要表面完成最终加工。显然这是过渡性的加工阶段。加工精度有所提高(IT9~11左右,Ra=6.3~1.6 μm)。

2.3 精加工阶段

精加工阶段任务是保证各主要表面达到图纸规定的技术要求及表面粗糙度要求,这是关键阶段,大多数零件经此加工阶段都可完成。在此阶段中,主要考虑保证加工精度,因此采用较小的切削用量,采用精度较高的设备[3]。

2.4 光整加工

光整加工一般是指降低零件表面粗糙度值和提高表面物理机械性能的加工方法,光整加工主要解决表面质量问题。

做出加工方案如下:

打磨外形,车基准面,标批次印,铣端面,钻孔,打磨锐边,粗车喷嘴壳体头部,精车喷嘴壳体头部,钻小孔,钻深孔,攻螺纹,车外圆和内腔,车外圆和内腔,铣螺纹,铣螺纹,铣螺纹,钻锁丝孔,铣两平面,铣两凸耳,打磨外形,铣槽,打毛刺,铰孔, 清洗,成品检验。

3 铣床专用夹具设计

3.1 设计方案

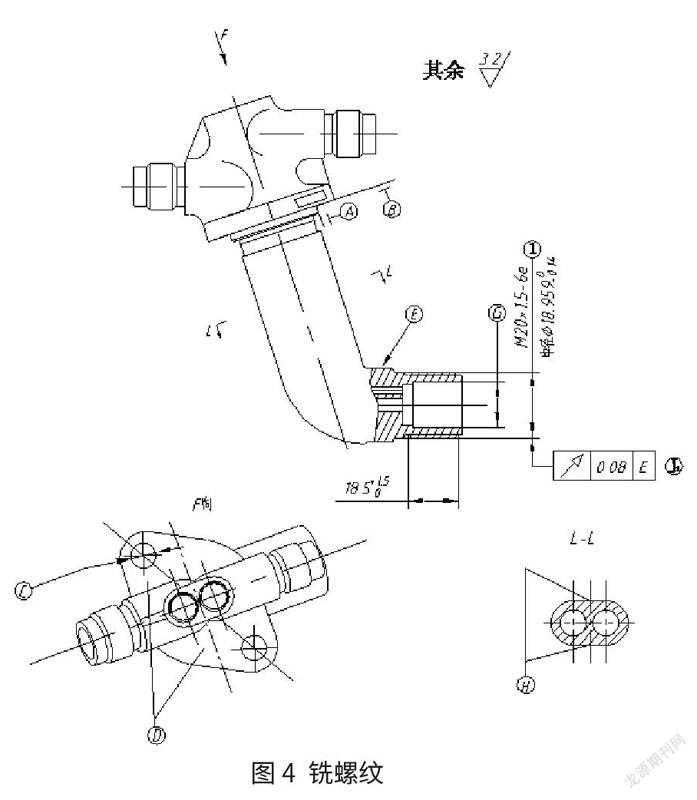

本次设计是设计工序80铣螺纹的专用夹具,如图4所示。本工序要求铣喷油口的外螺纹。

为了使零件能够稳靠的固定在夹具上,并且能够实现快速装卸,根据零件的结构形状以及定位面的选择,选择了零件的上平面作为压紧面,采用回转板螺旋压紧机构。同时,在零件细长部位夹紧,进行辅助定位,实现对零件的加紧与装卸。

夹具体是夹具的基础件,夹具上各种元件、机构都装在它上面。根据各种元件位置的布局以及夹具体要安装在机床上,采用圆盘形夹具。圆盘形夹具不仅适于回转,同时,圆盘上设有矫正带,以便于在加工前对夹具的位置进行精确调整与定位。

3.2 定位零件

采用大端面④和短圆柱面⑫和两凸耳上的孔⑤以及壳体的上端面进行定位。大端面④和短圆柱面⑫限制了零件的四个自由度,两孔限制了一个自由度,上端面限制了一个自由度。因此,夹具限制了工件的六个自由度[4]。

需要注意的是,在限制工件转动时,一定要采用菱形销进行定位,以避免产生过定位问题。

4 结论

本文阐述的喷油嘴壳体的加工工艺规程及设计的专用工装能够满足产品技术要求。通过实践证明,采用合理的加工工艺规程,选择合适的刀具,设计专用的工装夹具,能够满足喷油嘴类复杂零件的加工质量达到设计要求。

参考文献

[1] 张耀晨.机械加工工艺设计实用手册[M].北京:航空工业出版社,1993.

[2] 庞丽君,尚晓峰.金属切削原理[M].北京:国防工业出版社,2009.

[3] 赵如福.金属机械加工工艺人员手册[M].上海:上海科学技术出版社,1996.

[4] 徐鸿本.机床夹具设计手册[M].沈阳:辽宁科学技术出版社,2004.