铜渣中有价金属元素回收技术的研究现状及展望

张淑会,王宝勇,兰臣臣,刘小杰,吕 庆

(华北理工大学 冶金与能源学院,河北 唐山 063210)

铜是我国重要的工业和战略资源。据报道,2017年和2018年我国精炼铜产量分别为888.9 万t和902.9 万t,到2019年精炼铜产量增至978.4 万t,同比增长8.4%,2020年后铜产量会继续保持增长[1]。生产实践表明,每产出1 t 精铜会产生2~3 t 铜渣,我国每年产出铜渣1 500 万t 以上[2]。

近年来,随着我国炼铜工业的持续发展,我国铜矿资源已日趋枯竭,目前正在开采的铜矿品位仅为0.2%~0.3%。现代炼铜工艺侧重于提高生产效率,渣中的残余铜含量不断增加,铜渣中平均铜含量在0.5%以上,已高于我国开采铜矿品位[3-4]。铜渣中铁含量也在40%左右,远大于我国铁矿石29.1%的平均品位[5]。铜渣作为二次矿产资源,具有非常可观的利用价值。但在目前的资源和生产技术条件下,铜渣的综合回收难度大、成本高,导致我国绝大多数铜渣还处于堆存状态,这不仅占据宝贵的土地资源,还造成二次污染,影响生态环境。如何提取回收铜渣中有价金属元素实现其二次综合利用,并减少环境污染,是当前铜冶炼工业亟待解决的问题。

基于上述背景,本文分析了铜渣中有价金属元素的主要赋存形态,重点综述了现阶段铜渣中铁、铜、锌3 种元素常用的火法回收技术以及湿法浸出技术在协同回收3 种金属元素中的研究现状;并围绕铜渣还原过程中应用的新型还原剂进行了初步分析,对今后铜渣有价金属回收技术中的热点问题进行了展望。

1 铜渣中主要有价金属元素及赋存形态

铜渣主要来源于铜造锍熔炼和铜锍吹炼过程,在冶炼其他有色金属时也会产生铜渣,比如锌、镉等有色金属冶炼过程[6]。目前国内炼铜以火法为主,冶炼过程会产生大量铜渣,铜渣中典型有价金属元素以Cu、Fe 为主,同时其组成也与入炉的原料条件、冶炼工艺有关。不同冶炼工艺铜渣的组成如表1所示[7]。

表1 不同铜冶炼工艺的铜渣组成Tab.1 Compositions of copper slag for different copper smelting processes %

由表1可知:不同冶炼工艺产生的铜渣铜含量多在0.5% 以上,铁元素含量多在40% 以上。铜渣内除铜、铁外还含有其他多种有价金属元素,其含量主要受入炉铜矿种类的影响。以某有色金属厂铜渣为例,其含有的非铜、铁有价金属元素如表2所示[8]。

表2 铜渣中非铜铁有价金属含量Tab.2 Valuable metal content except Cu and Fe in copper slag %

上述分析可见,铜渣有价金属成分比较复杂,要对其中的有价金属元素进行回收利用,需要对铜渣中主要元素的赋存形态进行分析以确定适宜的回收方式。目前,铜渣性质及元素赋存形态分析主要协同X射线衍射(XRD)、扫描电子显微镜与能量色散X 射线分析仪(SEM-EDS)、热重和差热分析(TG-DTA)等现代材料测试方法进行。图1列出了2 种铜渣的XRD 图谱[9-10],图2列出了2 种铜渣SEM 图像[7,9]。

结合表1、图1和图2可知,铜渣成分主要以氧化物和硅酸盐的形式存在,含有的矿物组成主要包括铁橄榄石(2FeO·SiO2)和磁铁矿(Fe3O4)以及铜锍或单纯的辉铜矿(Cu2S)和脉石等[11]。除此之外,铜渣中少量Zn 以硫化物的形式存在,与铁共同形成含铁的硫化锌矿物[12]。

图1 铜渣的XRD 图谱Fig.1 XRD spectrum of copper slag

图2 铜渣的SEM 形貌Fig.2 SEM morphology of copper slag

2 铜渣中有价金属的回收技术现状

2.1 铁元素的火法回收技术

铜渣中的铁元素大多以铁橄榄石和磁铁矿的形式存在。一般采用传统的浮选或磁选工艺分离铜渣中的铁和其他元素,以达到回收铁氧化物的目的。其中,浮选法需要对铜渣进行细磨,存在成本高、污染大等问题;而磁选法只能对含有磁性的物质进行磁选,同时为了提高磁选率需要对铜渣进行细磨处理[13]。但铁橄榄石中铁元素与硅元素紧密结合相互嵌套且不具有磁性,这也给磁选法富集铜渣中的磁性铁氧化物带来一定的困难。因此,对于铜渣中铁元素,目前回收技术的研究重点是高温条件下将铁橄榄石氧化成Fe3O4,然后经冷却、破碎、筛分,再进行磁选;或者对铜渣预处理,利用还原剂还原其中的铁氧化物,再通过磁选等方法将铁元素与其他元素分离。

2.1.1 氧化焙烧富集Fe3O4

为了提高铜渣中铁氧化物的富集和回收效果,研究人员主要围绕改变铜渣中硅酸亚铁的赋存形态,利用改性氧化焙烧或弱氧化焙烧将其中的FeO转变成Fe3O4进行研究。其中,改性氧化焙烧是利用CaO 与铁橄榄石中的SiO2发生反应,将FeO 游离出来,再在氧化性气氛下将其氧化成Fe3O4进行富集磁选。曹洪杨等[14]曾利用高温改性氧化法研究了不同工艺条件下熔融铜渣中Fe3O4的富集和长大。该研究指出,通过控制气氛、熔融时间和焙烧温度对铜渣进行氧化焙烧,获得的铁精矿品位可达54%;若将其细磨后再磁选,可以获得铁品位为62%以上的铁精矿。谭晓恒等[15]研究了熔融态铜渣中2FeO·SiO2向Fe3O4的转变过程,指出添加25%的CaO、焙烧温度1 300 ℃、恒温2 h、CO 和CO2体积比为10 ∶190 时,铜渣中2FeO·SiO2基本完成了向Fe3O4的转化,Fe3O4的富集程度较好,有利于铁元素氧化并分离回收。

氧化焙烧富集Fe3O4可以获得较高品位的铁精矿,但是该技术能耗较大且熔融的铜渣容易与反应容器发生粘连,导致回收率降低。因此研究人员又提出低温氧化富集Fe3O4磁选工艺技术。例如,廖曾丽等[16]在氧气流量0.1 L/min、800 ℃条件下对铜渣进行低温焙烧,实现了其中的铁橄榄石相消失以及Fe3O4的最大化富集。杨涛等[17]的研究表明在低温下控制一定的氧分压,CaO 也对铁橄榄石中FeO向Fe3O4的转化起促进作用。

2.1.2 还原焙烧富集金属铁

该方法以金属铁形式回收铜渣中的铁元素,其原理是采用不同的还原剂将铜渣中的铁氧化物还原成金属铁的形式,再进行磁选或熔融分离。铜渣提取金属铁常用的还原剂包括气基还原剂(如CO、H2、天然气)和固体还原剂(如煤粉、焦炭)。

1)利用气基还原剂对铜渣进行还原,具有反应动力学条件好、金属铁还原率较高、还原过程污染小等优点。其中,CO 是常用的气体还原剂之一,国内外学者围绕CO 还原铜渣进行了大量研究。姜平国等[18]开展了铜渣在CO-CO2混合气体中焙烧的研究,结果表明,当控制适宜的CO-CO2分压,反应温度1 100 ℃、焙烧时间4 h 时铁回收率可达90.8%。Gyurov 等[19]将空气与CO 混合还原铜渣,确定了还原反应过程的动力学参数、活化能和指前因子的值,并分析了还原后铜渣中产物和元素分布特征。Mitraˇsinovi'c 等[20]的研究表明,温度在1 300~1 400℃时,随着CO 和CO2混合气体浓度的下降铜渣中铁回收率升高。

与CO 相比,天然气具有较高的热值,同时其裂解可以产生CO 和H2,属于优质高效的还原剂。牛丽萍等[10]利用天然气热解法,研究了不同条件对熔融状态下铜渣中金属Fe 和Cu 回收率的影响。该作者还提出了利用天然气热解回收铜渣中的铁和铜,并制备含铜抗菌不锈钢的生产工艺。不过,我国天然气资源短缺,限制了该工艺的扩大化应用。

H2被认为是21世纪公认的清洁能源,各国在冶金领域均提出了氢气冶炼战略,随着技术发展,氢能源在二次资源利用方面亦受到关注[21]。刘慧利等[22]研究了氢气还原铜渣过程中的物相转变,结果表明在还原温度950 ℃、还原时间6 h 条件下,金属铁回收率可达92.5%。但氢气还原铜渣时间较长,同时目前氢气的制取成本过高,并存在储存和运输安全问题,因此将其用于铜渣中有价元素的回收利用,还有待于进一步研究。

2)固体还原剂主要成分是碳,其与铜渣发生直接还原反应,将铁氧化物还原成金属铁,同时产生CO2。目前,对利用固体还原剂回收铜渣中金属铁的研究多集中在还原温度、还原剂用量和添加改制剂对金属铁回收率影响等方面。Li 等[23]研究了焙烧温度、还原剂用量对铜渣还原过程的影响,确定了铜渣回收金属铁适宜的工艺条件,最终还原铜渣的铁回收率可达到91.82%。Siwei Li 等[24]则研究了添加Na2CO3和CaO 对直接还原铜渣的影响,通过添加改质剂使铜渣中铁和铜的回收率分别提高至94.3%和86.5%。王苗[25]等对采用固体碳作还原剂,模拟链篦机-回转窑工艺进行了铜渣提铁的试验研究。结果表明当碱度为1.2、配碳量为1.5 倍理论碳当量、1450 ℃下熔炼50 min 时,获得的产品铁的还原率和品位分别达79.7%和90.6%。

2.2 铜元素的火法回收技术

铜熔炼渣中铜元素含量多在1%~5%[26],其回收技术主要包括渣选矿法和电炉贫化法等[27]。其中,渣选矿法处理铜熔炼渣的铜回收率较高,但电耗和运行费用亦较高。渣选工艺条件与炉渣成分和结构相关。边瑞民[28]等曾根据氧气底吹炉铜熔炼渣的赋存形态和结构制订了合理的选矿工艺路线,研究认为控制三重破碎粒度、浮选药剂加入量是提高铜回收率的限制性环节。另一方面,铜熔炼渣缓慢冷却后再进行选矿亦可提高铜的回收率。这是因为水碎渣中铜晶粒容易镶嵌在其他矿物中,通过常规磨矿技术很难对其进行分离。而铜熔炼渣缓冷速度越慢,铜晶粒结晶越大,有利于单体解离[29]。渣选法结合铜熔炼渣缓冷技术,可将渣尾矿中铜元素含量降低至0.3%以下。

铜熔炼渣电炉贫化技术原理主要是铜渣在电炉中升温后,粘度降低,渣中的铜液会沉降,从而使铜和渣分离。目前电炉贫化多采用低硅渣系技术,指标相对稳定。国内包头华鼎铜业公司应用电炉贫化工艺,在Fe 和SiO2比为1.1~1.3、1 240 ℃条件下使电炉贫化渣中铜含量降低到0.6% 以下[30]。熊伟[31]对传统的电炉贫化工艺进行了改进,改进后的电炉能显著降低铜渣中磁铁矿含量,提高锍-渣分离率及铜元素回收率。有学者还对真空贫化、高温氯化挥发贫化技术等进行了研究,其目的是降低铜渣中Fe3O4含量、提高铜熔炼渣中铜元素的回收率及改善炉渣性质和铜锍的动力学条件。

2.3 锌元素的火法回收技术

铜渣中的锌主要以氧化物和硫化物形式存在,在与其他元素(Fe、Cu 等)一起还原过程中通常以气态形式挥发形成含锌粉尘。因此,铜渣中锌的回收与铁厂处理含锌粉尘的工艺和方法类似。目前国内对于含锌粉尘的处理多以火法为主,主要包括回转窑工艺和转底炉工艺。火法处理含锌粉尘的工作原理利用锌的低沸点(907 ℃),含锌氧化物在高温下被还原成单质锌并被气化成锌蒸气。锌蒸气在随烟气排出过程中被氧化成氧化锌,与其他烟尘一起收集。

回转窑工艺处理含锌粉尘的主要流程如图3所示[32]。

图3 回转窑工艺处理含锌粉尘流程Fig.3 Rotary kiln process for zinc-containing dust treatment

聂溪莹等[33]通过模拟回转窑工艺研究回收铜渣中铁、铅、锌元素,得到成品中金属Fe 含量为78.8%,铅、锌脱除率分别为94.5%和93.11%。与处理其余含锌粉尘类似,最终通过收集烟气回收铅、锌等元素。

转底炉工艺是将铁矿粉、含锌粉尘与还原剂、粘结剂混合制球或压块,再经干燥装入炉,在转底炉内高温还原,锌以及其余挥发性元素等进入烟气,经集尘器收集得到含锌40%~70%的粗氧化锌产品。该工艺流程较为简单,但能耗较高,且会带入杂质,需进一步处理才能达到纯度较高的产品。具体工艺流程如图4所示[34]。

图4 转底炉还原铜渣工艺流程Fig.4 Process flow of reducing copper slag in rotary hearth furnace

刘占华等[35]利用转底炉工艺直接还原铜渣,协同回收铁和锌元素。铜渣经过还原磨选得到含铁量90%的铁精粉。转炉烟道中设置除尘收集装置,最终锌的脱除率高于98%,回收率大于52%。

2.4 铁、锌、铜元素协同回收的湿法浸出技术

在一定条件下,利用有机溶剂萃取、杂质分离等方法可以分步或协同回收铜渣中的一种或多种有价金属元素。目前,对于铜渣的湿法回收处理,主要围绕回收铜渣中的铁、铜和锌进行研究。H.S.Altundogan 等[36]研究了重铬酸钾-硫酸浸滤剂氧化浸出法从铜转炉渣中提取铜、钴、锌和铁的特性。结果表明,通过增加重铬酸盐的浓度可以提高铜的提取率,但Co、Zn 和Fe 的提取率有所降低。

为了提高浸出法回收铜渣中有价元素的效果,可以对铜渣进行前期处理,处理方法包括氧化焙烧、还原焙烧等[37-39]。例如,Banzaan 等[38]研究了用氧化-浸出-萃取法处理铜渣的效果,用双氧水和硫酸在常压条件下氧化焙烧-浸出炉渣,然后用萃取剂分步回收有价金元素,得到铜、钴和锌回收率分别为80%、90%和90%。Cüneyt Arslan 等[39]对铜渣进行硫酸焙烧-热水浸出处理,研究了焙烧时间、酸/渣比、焙烧温度等对金属溶解程度的影响,结果表明在150 ℃、酸/渣比3∶1、焙烧时间2 h 条件下,铜、锌和铁的提取率分别为88%、93%和83%。此外,Base等[40]的研究表明,经超声波处理的铜渣,酸浸后铜、锌和钴的回收率明显提高。

湿法处理回收铜渣中有价元素,可以实现多种元素的梯级回收,但湿法工艺容易造成环境污染,限制了该工艺在大规模处理铜渣中的应用。为了进一步发挥湿法浸出工艺在处理铜渣中的优势,近年来研究人员还对微生物浸出技术进行了研究。该技术可通过在铜渣中加入细菌或真菌使得有价金属浸出,从而高效地回收溶液中有价金属,具有成本低、污染小等优点,是今后发展绿色利用固废的重要方向。但目前该技术仍存在许多问题,如回收利用金属时间过长、浸出效率低等[41]。

2.5 其他有价金属元素回收技术

铜渣中有价元素除Fe、Cu、Zn 外,还包含Co、Mo、Ni 以及少量贵金属等。铜渣用于建筑材料时,Co、Mo、Ni 属于有害元素[42]。因此,回收Co、Mo、Ni元素不仅可以实现铜渣中有价元素的最大化利用,还可以实现绿色无污染的固废处理目标。

Co 元素在铜渣中主要以氧化钴和硫化物的物相形式存在[43]。目前,对铜渣中钴的提取主要有采用湿法浸出后萃取和利用碳在高温下直接还原。刘红斌等[44]利用硫酸浸出赞比亚铜转炉渣,在回收铜和铁的同时,得到Co 的回收率可达98%。叶子青等[45]利用煤粉为还原剂直接从铜渣中回收得到Fe 91.70%和Mo 0.86%的铁钼合金,Fe 和Mo 回收率分别为89.03%和98.44%。Guo 等[46]通过共还原铜渣和湿磁选工艺同时提纯镍,生产含2.5% Ni、1.1%Cu 和87.9%Fe 的粗制Fe-Ni-Cu 合金,从而代替一部分电弧炉生产耐候钢。

此外,文献[47]介绍了一种综合回收富钴铜锍浸出渣中有价金属的方法,采用硫酸浸出得到富钴铜锍渣,其中的Co、Ni、Cu 多以硫化物形式存在,联合水洗-浮选工艺选出Co、Ni、Cu 的硫化物并对其进行综合回收。

铜渣在提取其他有价金属后,可再次回收贵金属以达到铜渣最大利用率。金银和铜渣中其他金属间的电极电位存在差异,亓传铎等[48]利用这一特点,通过加入氧化剂改变体系电位达到回收金、银的目的。其具体工艺路线为控制电位氯化技术分离出杂质铜→废液置换铜→含金银渣进一步除杂分离出金→含银渣铸阳极板电解回收银。

2.6 新型还原剂在铜渣有价元素回收中的应用

铜渣回收铜的主要方法是还原贫化,固体还原剂的贫化效果较差;天然气等气体还原剂贫化效果较好,但工艺过程存在一定的危险;普通石油产品当作还原剂不仅原料成本较高,还会给行业减排带来困难。

基于此,在回收铜渣中有价元素过程中,如何选择一次优质还原剂或开发新型二次还原剂逐渐引起关注。Zhou 等[49]利用核桃壳作还原剂,将其热解产生的生物碳用于还原铜渣,得到的精矿铁品位达73.2%,铁的回收率达95.56%。郑贺等[50]曾研究了橡胶籽油对铜渣的贫化作用。橡胶籽油主要以C和H 元素为主,属于成本低、可再生能源,具有可循环利用的特点。该研究指出,在适宜的温度和时间下喷吹橡胶籽油,其裂解产出的还原剂(碳单质、H2和CO)可以实现铜渣的有效贫化,铜回收率可达到80%以上。

地沟油作为一种厨余垃圾,主要用于包括生产生物柴油、制备选矿药剂以及生产乙醇和沼气,其在高温下可以裂解成C、H2、CO 等,可作为一种新型生物质还原剂。戴广平等[51]研究了喷吹地沟油对熔融铜渣的还原贫化过程,试验研究表明,在反应温度1 300 ℃、N2流量3 L/min、地沟油喷吹量2.055 mL/min、喷吹时间4 min、沉降时间50 min条件下,铜渣中铜的回收率接近90%。

废弃阴极炭块是一种工业废弃物,多采取堆积方法处理。毛凯旋[52]曾利用铝电解废弃阴极炭块贫化转炉铜渣,实现了铜渣中有价元素的综合利用以及废弃阴极炭块的无害化处理。该研究表明,废弃阴极炭块含有的NaF、CaF2成分能有效降低转炉铜渣黏度,贫化效果远高于添加同等煤基还原剂,最终转炉铜渣的铜含量可降至0.45%。

上述几种新型还原剂的特点和应用效果对比如表3所示。

表3 新型还原剂还原铜渣的对比Tab.3 Comparison of reducing copper slag with new reducing agent

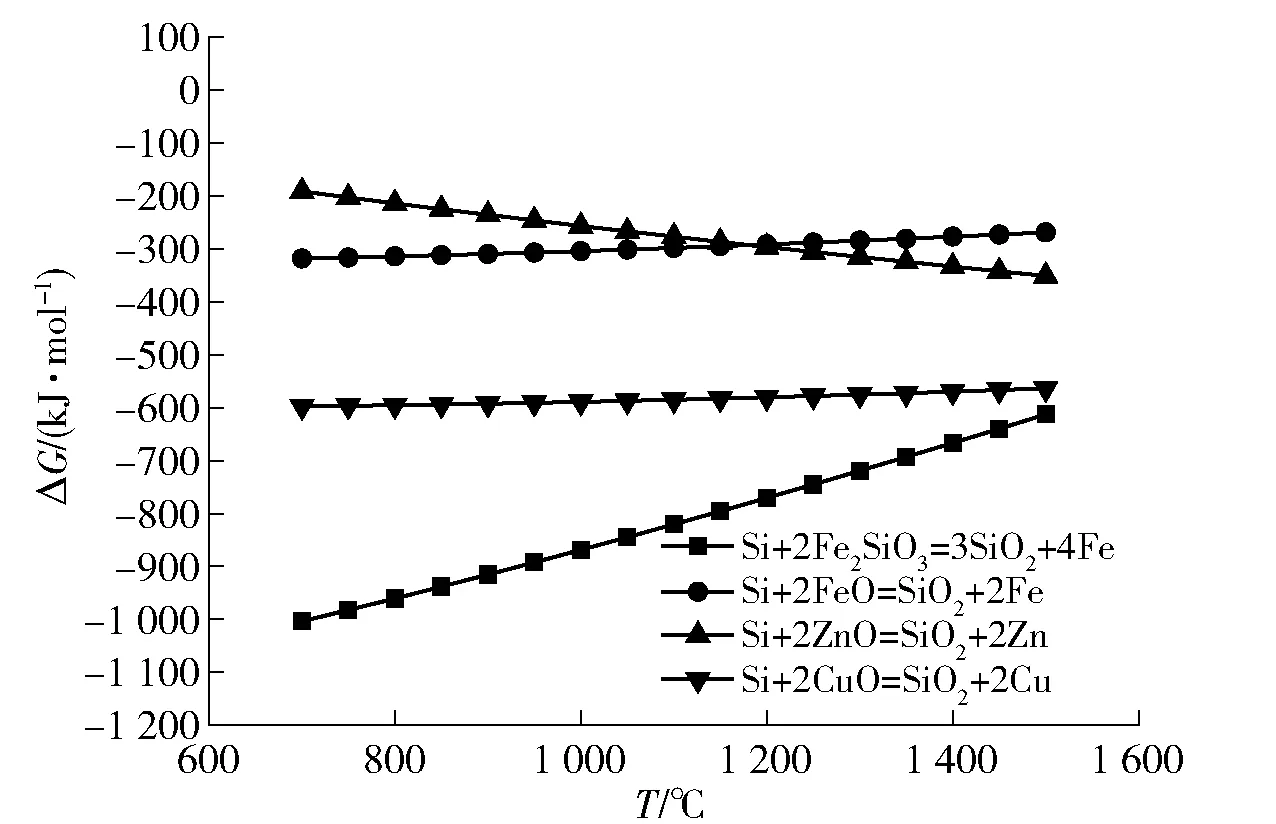

由表3可知,无论是一次优质还原剂还是二次新型还原剂均可达到较好的铜渣贫化效果。此外,笔者曾利用硅铁作还原剂进行了还原铜渣的初步研究。相应反应的吉布斯自由能随温度的变化如图5所示。

由图5可知,硅和铜渣中Fe2SiO3、FeO、ZnO、CuO 4 种物质的开始反应温度均很低,温度在700℃时所有反应的标准吉布斯自由能均小于零。这表明利用金属硅还原铜渣在理论上具有可行性。同时,初步还原试验也表明利用硅铁可以实现熔融铜渣中铁、铜、锌元素的还原。

图5 Si 还原铜渣反应过程吉布斯自由能随温度的变化Fig.5 Gibbs free energy in the process of copper slag reduction by silicon with different temperature

此外,随着太阳能电池的发展,多晶硅切割废料的回收利用逐渐引起关注。理论计算表明,在太阳能电池加工过程中,会有接近50% 的晶体硅损失[53]。多晶硅切割料中主要含有金属硅和碳化硅,这恰好可作为铜渣的还原剂,其中的碳化硅亦可参与还原反应,相关化学反应方程的标准吉布斯自由能如图6所示。

图6 SiC 还原铜渣反应过程吉布斯自由能随温度的变化Fig.6 Gibbs free energy in the process of copper slag reduction by SiC with different temperature

由图6可知,碳化硅和单质硅一样,还原铜渣在700 ℃下反应,ΔG同样小于零,因此碳化硅还原铜渣在理论上具有可行性。综合上述分析,笔者认为硅铁或多晶硅切割废料等二次含硅金属有望作为铜渣中有价金属的还原剂加以开发利用。

3 结语与展望

1)铜渣中铁和铜元素多以铁橄榄石和铜锍形式存在。回收铜渣中铁元素的工艺原理:①将铁橄榄石中的铁元素转变成Fe3O4或金属Fe,通常采用氧化焙烧和还原焙烧工艺实现;②对将焙烧后的产品进行磁选获得铁精矿或熔分获得金属铁。选矿法和电炉贫化法是回收铜熔炼渣中Cu 元素的主要途径,同时还可回收金属铁和其他部分元素。

2)铜渣中的Zn 多以氧化物和硫化物形式存在,利用其还原过程中形成气态锌的特点,采用回转窑或转底炉工艺可以对其进行回收。湿法浸出工艺可以用于铜渣中铁、铜、锌等多种元素的回收,但目前应用并不广泛。

3)利用熔融铜渣的余热进行高温改质,开发新型改质剂以及二次含碳还原剂,尤其是生物质含碳还原剂、硅质金属热还原剂,可以实现铜渣再利用过程中的节能降耗,是铜渣中有价金属回收利用的研究方向。