水下耐压舱结构设计方法研究

魏振卓,徐元哲,王连明

(1.东北师范大学物理学院,吉林 长春 130024;2.海南热带海洋学院海洋科学与技术学院,海南 三亚 572022;3.海南热带海洋学院海洋信息工程学院,海南 三亚 572022)

随着人类对海洋开发力度的增大,水下设备在获取海洋信息、加速海洋资源开发利用方面起着越来越重要的作用[1].耐压舱为水下设备的电子系统提供干燥密闭的工作环境[2],保障其可以安全、稳定、持久的工作.因此,耐压舱的设计在水下设备的设计中占有重要地位.

耐压舱主要由端盖与筒体组成[3],在实际工程中,其外形设计需依据耐压舱的抗压要求、工作机制和安装方式进行合理选择.常使用的外形有半球形封头圆柱壳体、球形壳体、椭圆形壳体和方形等[4].针对不同的应用场景,耐压舱的制作可以选择金属材料或非金属材料.本文依据耐压舱不同工作深度的设计要求,从耐压舱的机械结构设计、材料选择、密封方式和实现难易程度上进行设计与分析,使用有限元仿真分析的方法进行设计验证[5],提出耐压舱结构设计的通用方法.

1 耐压舱结构设计分析

1.1 耐压舱结构特点

同等容积下,相比于其他形状,圆柱体具有耐压性能好、轴向水下迎流系数较小、便于机械加工制造等优点[6],因此在耐压舱的设计中备受青睐.

常见圆柱体双端盖耐压舱基本结构如图1所示,主要由端盖与筒体组成.端盖与筒体间常使用双O型密封圈完成密封,使用螺钉进行固定配合.该结构具有以下特点:(1)筒体的两端盖使用水密螺丝与外界相通,便于调试、安装与维护.(2)圆柱形耐压壳体的设计便于机械加工和耐压舱实际安装.(3)双O型密封圈可实现挤压密封,其结构简单、密封效果好、应用广泛,并且O型密封圈有成型的系列产品,便于购买和使用.

1.2 密封结构分析

耐压舱的筒体与双端盖使用O型密封圈实现防水密封,该种密封方式属于挤压密封的一种(如图1所示).在密封结构的设计中,常使用氟橡胶密封圈和丁腈橡胶密封圈[7],其密封效果与密封圈的压缩量和拉伸量有关;压缩量过小,不能达到较好的密封效果,存在安全隐患;压缩量过大,会使得密封圈损坏变性,不能重复使用[7].同样,当O型密封圈的拉伸量过大的时,会降低密封圈的弹性,造成耐压舱的泄露.一般在使用O型密封圈进行密封设计时其压缩量控制在15%~30%为宜[8].O型密封圈的压缩量的计算公式为

(1)

拉伸量计算公式为

(2)

式中:d0表示密封圈的截面直径(mm);α为密封圈的拉伸量;d为轴径(mm);d1为密封圈的内径(mm);H0为密封沟槽深度(mm).

图1 耐压舱结构示意图

依据耐压舱筒体壁厚的设计不同,密封圈、密封沟槽与端盖有多种配合方式,常见的配合方式如图2所示.

图2 双O型密封圈安装方式

1.3 材料选择

水下设备的工作环境较为恶劣,对设备的耐腐蚀性、抗压性能、体积与质量等方面有着严格的要求.因此,选用合适的材料对耐压舱的制作至关重要.表1是耐压舱常见材料的力学性能参数.

有机玻璃(Polymethyl Methacrylate,PMMA)全称为聚甲基丙烯酸甲酯,是一种应用非常广泛的热塑性塑料,具有高透明度、价格较低和便于加工的优点,常被用于制造水下摄像机和水下灯光的防水罩.在金属材料中,铝合金密度较小,易于设备加工、制造,材料成本较低,经阳极氧化处理之后具有较好耐腐蚀性能.不锈钢相较于铝合金具有较大的刚度和强度,其耐压性能、焊接性能较好,但是密度较大,常被用于框架设计.在水下设备的制造中,钛合金是一种较为理想的金属材料,其具有较好的强度和刚度,密度介于铝合金与不锈钢之间,非常适合用于水下设备的制造,不足之处是材料与加工成本较高,焊接性能较差,不适合大量使用.

1.4 耐压舱应力分析

为确保水下设备的电子系统安全稳定运行,耐压舱在工作时不能出现变形或者破裂.因此,需要对耐压舱体所能承受的极限载荷进行分析和计算,并指导耐压舱的设计与制造.耐压舱在水下所受外压如图3所示.

图3 耐压舱受外压示意图

耐压舱实际工作时,其内部压力小于外部压力,属于外压容器[9].在海水压力的作用下,耐压舱筒体有可能发生褶皱或变形,失去原有的机械结构,这种现象称为失稳[10].在径向压力的作用下,耐压舱可能发生侧向失稳;在轴向压力的作用下,耐压舱可能产生轴向失稳.因此,在耐压舱的设计中,需要计算其临界压力,提高耐压舱工作的稳定性.圆柱形外压容器分为长圆筒与短圆筒,两者计算临界压力的方式不同.判断圆柱形外压容器类型的公式[11]为

(3)

式中:Lcr为计算临界长度;D0为外压圆筒的外径;δe为耐压舱设计壁厚.设计长度L≥Lcr时其属于长圆筒,反之则属于短圆筒.以上各量均以mm为单位.

短圆筒的临界压力计算公式[12]为

(4)

长圆筒的临界压力计算公式[12]为

(5)

式中:Pcr为计算临界压力,单位为MPa;E为材料的弹性模量,单位为MPa;μ为材料的泊松比;D0为筒体的外直径,单位为mm;δe为设计的圆筒壁厚,单位为mm.

在指定耐压舱的材料、舱体长度、壁厚与外径时,可以计算其临界压力.实际在耐压舱设计中,设计的临界压力对实际工作压力应该有一定的冗余,使用安全系数S度量冗余程度,安全系数定义为

(6)

式中:S为安全系数;Pcr为计算临界压力(MPa);Pc为耐压舱设计工作压力(MPa).

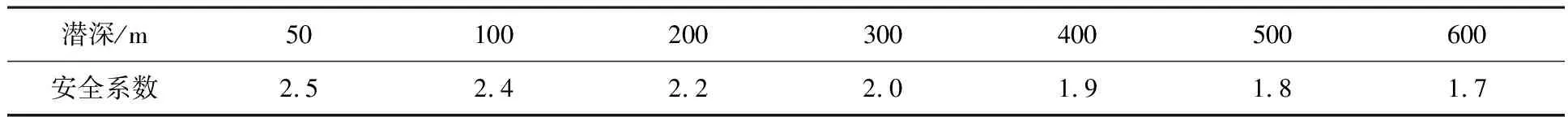

依据德国劳式规范的要求[13],安全系数随深度的增加而减少,但是其数值总是大于1,保证耐压舱的设计临界压力大于实际工作压力,提高耐压舱在实际使用中的可靠性.安全系数随深度变化的规律如表2所示.

表2 安全系数随深度的变化规律

基于在耐压舱设计深度、材料、内径与舱体长度确定之后可以求解出满足条件的壁厚数值.

由上述分析可知,耐压舱端盖在轴向压力的作用下可能发生轴向失稳.为保证耐压舱工作的稳定性,需对端盖厚度进行计算.圆形端盖的厚度计算公式[14]为

(7)

式中:δp为计算端盖厚度,单位为mm;K为结构特征系数,对于圆形平盖K=0.25;Dc为端盖设计直径,单位为mm;φ为焊接接头系数,对于无焊接接头其数值为1;[σ]t为设计材料的屈服强度,单位为MPa.

1.5 有限元仿真分析

在耐压舱设计中,其设计耐压载荷应有一定冗余,设计仿真载荷计算公式[14]为

PT=1.25P.

(8)

式中:PT为仿真载荷,单位为MPa;P为设计压力,单位为MPa.在应力仿真前应进行应力校验,进行应力校验公式为

(9)

图4 有限元仿真分析流程

式中:σT为耐压舱在仿真载荷下的应力,单位为MPa;Di为耐压舱内直径,单位为mm;PT为耐压舱仿真载荷,单位为MPa;δe为耐压舱设计壁厚,单位为mm.并且由于耐压舱在水下工作,则应该满足

σT≤0.9φσp0.2.

(10)

式中:σp0.2圆筒材料在仿真条件下的屈服点(或0.2%屈服强度)(MPa);φ为圆筒的焊接接头系数.

为了校验耐压舱在实际工作中的可靠性,在应力校验之后需要使用有限元仿真分析的方法求解所设计的耐压舱的最大应力与对应深度的安全系数,对设计做进一步的验证.应力仿真基于SolidWorks simulation模块,有限元仿真分析流程如图4所示.

2 耐压舱结构设计流程

通过对密封结构、材料选择、耐压舱应力、有限元仿真分析,提出水下设备耐压舱的通用设计方法.具体设计过程如下:

(1) 确定设计需求,包含设计内径大小、舱体长度和工作深度,设置初始壁厚δe;

(2) 依据(3)式判断舱体类型,计算不同材料的临界压力Pcr和安全系数S;

(3) 判断安全系数S是否符合表2中安全系数随深度变化的规律;

(4) 更新δe=δe+1,重复(2)与(3)过程,进行迭代计算,直至满足表2要求;

(5) 依据(7)式计算端盖厚度,对端盖厚度做1.5倍加厚补强处理,提高抗压性能;

(6) 选择O型密封圈,依据(1)与(2)式计算密封圈的压缩量与拉伸量,指导H0设计;

(7) 基于有限元仿真分析的结果优化设计,验证设计的有效性与可靠性.

耐压舱设计中需综合考虑其结构强度、密封方式与材料选择.基于提出的方法可得到不同材料在满足设计要求时的机械结构,再结合对耐压舱的体积、质量、安装方式与工作机制的需求,可以确定满足实际需求的材料,最终完成耐压舱的结构设计.

3 设计实例分析

3.1 筒体壁厚与端盖厚度计算

以PMMA材料为例,设计耐压舱的工作深度为100 m,设置初始壁厚为δe=4 mm,设计长度为230 mm,耐压舱设计内径为110 mm,则知耐压舱设计外径D0=110+4×2=118 mm.由(3)式计算其临界长度为

(11)

由计算结果可知,实例设计的筒体属于短圆筒,依据上文提出的方法基于δe=δe+1进行迭代计算,依据(4)式求解临界压力为

(12)

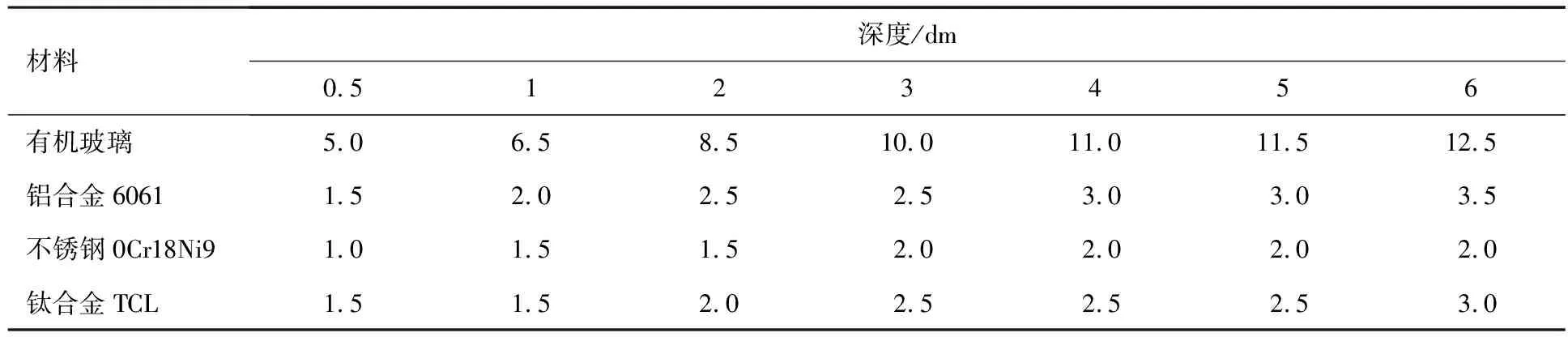

使用不同材料在进行耐压舱的设计时,其满足表2的设计壁厚在不同深度下有所不同,依据上述方法可以得到不同材料在不同深度下最小壁厚要求(以步长0.5 mm进行迭代计算),结果如表3所示.

表3 不同材料在不同深度下壁厚数据 mm

对端盖厚度基于(7)式进行计算,计算结果为

(13)

对端盖厚度做1.5倍加厚补强处理,则设计端盖壁厚为11 mm.

由表3可知,相同深度下由金属材料制造的耐压舱其最小壁厚小于非金属材料.因此,一般来说对于金属材料其密封方式可使用图2(b)的安装方式,非金属材料其密封方式可以使用图2(a)的安装方式.依据实例设计要求,针对不同材料,可得出符合设计深度下的耐压舱筒体壁厚与端盖壁厚的结果.

3.2 耐压舱筒体应力仿真

对于PMMA材料,在100 m设计深度下,由3.1节知其最小壁厚为δe=7 mm,依据(8)式得仿真载荷为1.25 MPa,则耐压舱在仿真载荷下的压力σT=10.45 MPa,满足σT≤0.9×1×75×0.2=13.5 MPa,应力校验满足设计要求.有限元仿真结果如图5所示.

图5 应力仿真结果与安全系数云图(PMMA)

由图5可知,耐压舱最小安全系数为3.93,满足表2中安全系数随深度变化的规律.

4 结束语

耐压舱作为水下设备的重要组成部分,由于工作环境较为恶劣,因此,其结构设计、材料选择至关重要.基于对耐压舱的结构设计、材料选择与密封方式的分析,提出通过迭代计算求解不同材料耐压舱筒体壁厚的方法,利用该方法可以针对实际需求,完成圆柱体双端盖耐压舱的筒体壁厚与端盖厚度的设计.设计完成后,采用有限元仿真方法验证了设计的可靠性与有效性.