浅圆仓熏蒸过程中磷化氢扩散和分布特性研究

何梦婷, 葛中健, 张 景, 郭 超, 林 乾, 陈 亮, 白春启, 王智颖

(广东省粮食科学研究所有限公司1,广州 510310) (广州岭南穗粮谷物股份有限公司2,广州 510800) (河南工业大学3,郑州 450052)

磷化氢是全球应用较普遍的熏蒸剂,广泛应用在粮食、烟草、干果、药材、机械、船舶等储藏物害虫防治,并被国际贸易认可和接受[1]。与其他熏蒸剂相比,磷化氢的价格低,易于应用,残留量极少[2]。为了提高磷化氢熏蒸效果,解决害虫对磷化氢的抗性问题,粮食筒仓中熏蒸剂的浓度和运动分布值得研究分析[3,4]。

熏蒸剂在谷粒间的扩散过程是熏蒸剂在谷物间对流扩散和谷物颗粒对熏蒸剂吸附以及二者之间的不可逆反应的过程,熏蒸剂损失的主要来源是从筒仓的熏蒸剂泄漏和谷物的吸附[4]。磷化氢熏蒸常采用全仓平均浓度的变化反应和熏蒸时间来反映杀虫效果,熏蒸过程熏蒸剂的浓度在空间和时间上是连续变化的[5],即粮堆内不同部位的磷化氢浓度随时间的变化而变化,如何评估粮堆内具体部位杀虫效果是个难点。国内外开展磷化氢熏蒸技术研究发表了诸多的研究报告,王远成等[5]、Isa 等[6]、Agrafioti等[7]、Mat Isa[8]采用计算流体动力学方法对筒仓内中磷化氢的分布规律预测。代永等[9]、韩志强等[10]、胡寰翀等[11]、祁正亚等[12]报道了高大平房仓、浅圆仓等仓型的粮堆中磷化氢熏蒸时,粮堆内不同深度磷化氢平均浓度随时间的变化趋势,分析了浅圆仓磷化氢浓度气体浓度分布与环流风道设计的关系。郭超等[13]、曹文杰等[14]报道了高大平房仓磷化氢熏蒸后,粮堆内磷化氢浓度衰减阶段的浓度呈指数下降趋势[13]。此外,Agrafioti等[7]、Shi等[2]以储粮害虫的概率、逻辑、柯西分布和Ct浓度积等死亡模型,评价了粮堆熏蒸过程害虫防治效果,其中部分研究采用计算流体动力学方法建模预测粮堆内谷蠹和锯谷盗等害虫的死亡率分布,并现场实验验证[7]。现有研究主要以计算流体动力学方法模拟粮堆内磷化氢浓度分布或以磷化氢平均浓度变化研究浓度值变化趋势,而对粮堆内不同部位磷化氢浓度的变化趋势及具体部位防虫效果研究报道较少。

采用粮面药袋投药和两侧梳型风道环流熏蒸技术,研究了浅圆仓粮堆内磷化氢浓度随时间变化规律,分析了粮堆内部纵向和横向上磷化氢扩散及分布特性,并采用磷化氢浓度累计Ct值评估了不同部位虫害防治效果,以期解决目前浅圆仓使用过程中害虫难以防治的问题,为指导粮食仓储行业实施磷化氢熏蒸作业提供技术支持。

1 材料与方法

1.1 实验仓房及储粮情况

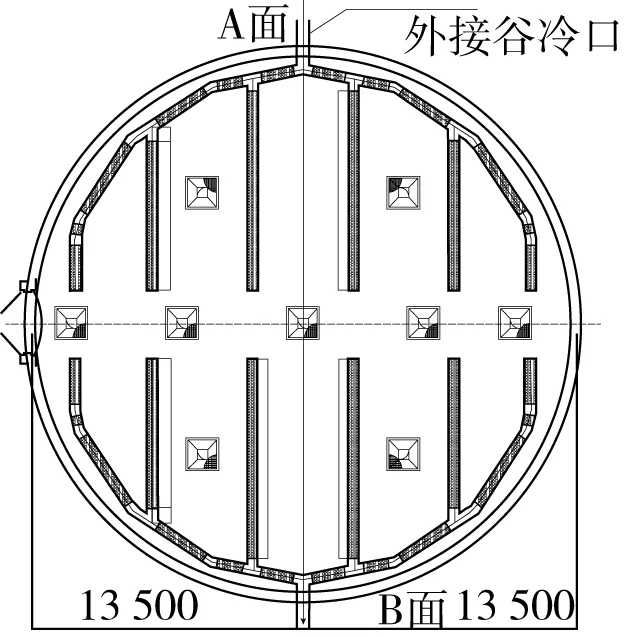

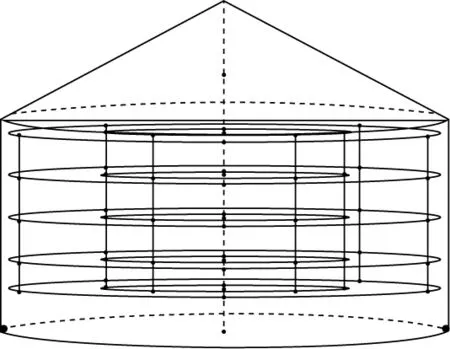

广州某公司新建Q207号浅圆仓,直径27 m,装粮线高度18 m,仓内体积12 000 m3,设计仓容7 700 t。进粮通过4根溜管4点落料,地槽有梳型风道两组,双侧通风,仓底9个出粮口,仓内回风管道尺寸为500 mm×400 mm,外侧4 mm钢板,内侧2 mm镀锌板,管道壁内填充保温材料,如图1所示。储存粮种1#加麦,杂质质量分数1%以内,含水量12.6%,总计入粮7 061 t。仓内有玉米象、赤拟谷盗、锈赤扁谷盗等虫害活动,数量较多。

图1 仓底风道、出粮口示意图(mm)

1.2 实验仪器和设备

X-am 5000磷化氢检测仪;Pac 7000磷化氢报警仪;环流熏蒸设备、仓房气密性检测装置;粮仓深层扦样器。仓底A面、B面采用两套熏蒸系统。环流风机主要技术参数:功率0.75 kW,风压900 Pa,风量800 m3,转速2 800 r/min。

1.3 实验方法

1.3.1 仓房气密性测定

参照张来林等[15]的方法测定。

1.3.2 磷化氢浓度检测点的设置

粮面空间距粮面30 cm设置1点,为空间浓度检测点,仓内磷化氢浓度检测点分别距离粮面1.2、4.8、8.4、12、14.4 m设置5层,分别记为1层、2层、3层、4层和5层。每层在中心位置设置1个检测点、内圈设置5个检测点、外圈设置5个检测点,每层中心位置检测点浓度均值计为中轴线浓度,各层内圈检测点浓度均值计为粮堆内圈浓度,各层外圈检测点浓度均值计为粮堆外圈浓度。仓底设两侧环流管道A面、B面和中心取样口3个点。整仓共计59个磷化氢检测点。磷化氢浓度检测从熏蒸次日开始,检测频率按照前13 d每天定时检测1次,之后2~3 d 检测1次,共计检测21次。

图2 仓熏蒸取样点分布(黑色圆点标识检测点)

1.3.3 熏蒸方式及环流工艺

采用粮面药袋投药方式,单位用药量按照4g/m3,每1瓶(1.5 kg)装4袋,1袋约117粒,设128个施药点,投药点在粮面均匀分布,共计用药48 kg。投药后进行环流40 h,磷化氢浓度均匀后,每天环流4 h(13:00~17:00)。环流后每天定时检测各点磷化氢浓度。

1.3.4 熏蒸过程磷化氢Ct值计算

参照白旭光等[16]的方法计算。Ct值为相邻两次磷化氢浓度相加除以2后,再乘以两次测定间隔时间h。

式中:Ct为t时的磷化氢体积分数/mL/m3;Ct+h为t+h时的磷化氢体积分数/mL/m3;h为2次测定间隔时间/d。

1.3.5 熏蒸过程磷化氢均匀性N计算

均匀性参照韩志强等[17]的方法计算。

式中:Ci为粮堆检测点的磷化氢体积分数/mL/m3;C为粮堆磷化氢平均体积分数/mL/m3;n为检测点的数量。

1.3.6 数据处理

磷化氢衰减阶段模型参照郭超等[13],模型的拟合和参数计算采用Origin Pro 9.1.0分析[18]。浅圆仓磷化氢浓度分布情况参照白世彪等[19],采用Surfer11.0和AutoCAD2008绘制,将各层绘制图像沿水平方向旋转45°,并将各层按照从上至下的顺序合并为浅圆仓磷化氢浓度分布图。

2 结果与分析

2.1 熏蒸过程中浅圆仓Q207仓磷化氢浓度随时间变化

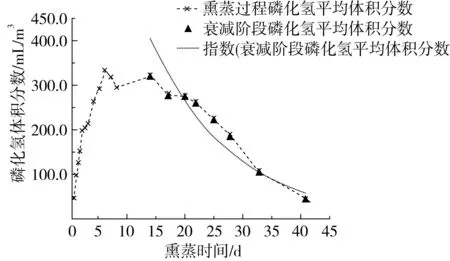

经检测,浅圆仓从-300 Pa升高至-150 Pa的压力半衰期为600 s。浅圆仓Q207仓磷化氢浓度随时间的变化如图3所示。在仓内粮面按4 g/m3投放磷化铝后,磷化氢浓度先升高后逐渐降低。经过环流,浅圆仓Q207仓内磷化氢体积分数在第5.8 d达到最高值328.9 mL/m3。随着时间的延长,磷化氢浓度逐渐降低,第24.8 d体积分数降低为223.2 mL/m3,第40.8 d体积分数降低至45.8 mL/m3。对磷化氢衰减阶段浓度C和熏蒸时间t拟合曲线,结果表明磷化氢衰减阶段遵循C=1 061.7e-0.071t模型(R2=0.917 1)。

图3 浅圆仓Q207仓磷化氢体积分数随时间的变化

2.2 浅圆仓磷化氢浓度浓度实仓扩散分布

浅圆仓Q207仓内磷化氢随时间的扩散分布情况如图4、表1所示。由图4可知,磷化铝投药后,浅圆仓Q207仓磷化氢浓度逐渐增加,第0.3天磷化氢扩散至全仓,平均体积分数为47 mL/m3,均匀度为80.8%,磷化氢浓度最高点在B面内环流回流管内,为80 mL/m3,最低点在粮面下14.4 m处,为31mL/m3。第0.7天至第2.3天内,在环流系统的作用下,粮堆内磷化氢快速分布,均匀度介于86.8%~93.4%。第2.8天至第5.8天内,磷化铝大量反应,粮堆表层1.2 m处磷化氢浓度较高,并逐渐开始在筒仓中轴处聚集,第2.8天的均匀度为76.4%。第5.8天全仓磷化氢体积分数达到最大值329 mL/m3,第5.8天均匀度为83.9%,从横向方向看,磷化氢在中轴聚集,浓度以中轴为中心向仓壁递减,其中筒仓中轴处磷化氢浓度较高,平均体积分数达415 mL/m3,最大体积分数为444 mL/m3,最小体积分数为392mL/m3。从纵向方向看,从上到下各层磷化氢体积分数依次为351、326、322、325、315 mL/m3。在浅圆仓熏蒸初期,粮堆内表层和中轴处磷化氢浓度相对较高。由表1可知,1层至5层的单层磷化氢的均匀度高于全仓磷化氢浓度的均匀度。堆内最高浓度点主要分布在中心和内圈,从2.8 d至7.8 d,堆内最高浓度点主要分布在中心,从2.8 d至40.8 d最低浓度点分布集中在外圈。

浅圆仓Q207仓磷化氢浓度升高至最大后,磷化氢浓度逐渐减低。第6.8天至第19.8天粮堆内磷化氢平均体积分数波动较小,处于319 ~273 mL/m3之间,均匀度介于70.2%~90.3%。粮堆内磷化氢在中轴聚集,浓度以中轴为中心向仓壁递减。第21.8天至第40.8天, 粮堆内磷化氢平均体积分数由259 mL/m3降低至46 mL/m3,均匀度介于60.9%~89.1%,筒仓中轴未呈现明显的磷化氢聚集区域,从纵向方向看,在第40.8天粮堆在上层和下层浓度低,均匀度为60.9%,中间层8.4 m处形成磷化氢浓度相对较高的区域。由表1可知,环流熏蒸系统促进粮堆内磷化氢的均匀分布,但粮堆内磷化氢在不同区域浓度仍然存在差异。Agrafioti等[7]也指出环流熏蒸系统改善了熏蒸过程中磷化氢的分布,这与本研究结果一致。本研究以实际检测的磷化氢浓度为数据源,采用sufer绘制浅圆仓仓内磷化氢扩散的实际分布情况,结果发现环流熏蒸系统导致磷化氢在中轴聚集,浓度以中轴为中心向仓壁递减的现象,这在以往文献研究中鲜见报道。祁正亚等[12]报道了浅圆仓使用三层环槽结构的风道时,磷化氢气体绝大部分从外环及中环释放出来, 而内环最少,磷化氢气体浓度最高的是外层及中层环之间, 其次为中层与内层环之间, 浓度最低的是靠近仓壁的地方。这与本研究结果不同,本研究采用两侧梳型风道,磷化氢气体浓度在中轴聚集,这表明通过优化改进环流熏蒸风道可以改变粮堆内磷化氢气体的分布。Smith等[20]将二氧化碳气调当作熏蒸剂研究时,提出计算熏蒸气体分布的方法对于谷物存储工艺的设计和管理很有用。这表明谷物存储工艺设计和熏蒸剂气体分布研究能够相互促进。韩志强等[10]与本研究均在相同结构的浅圆仓内配备相同型号环流风机下,环流管道磷化氢浓度存在差异,均为B面环流管道中磷化氢高于A面浓度,其原因需进一步分析。因此,在实际工作中,浅圆仓仓底风道设计对全仓磷化氢浓度分布能够产生影响,可通过优化改进环流熏蒸风道可以改变粮堆内磷化氢气体的分布。此外,基于CFD的建模可以准确地模拟和预测熏蒸结果,并提供对熏蒸区域内的每个位置都有良好的预测[7]。而Plumier等[4]指出在使用任何的流体动力学时软件包具有易于使用和易于可视化结果的优点,也具有忽略天气条件、缺失操作变量、边界条件设置单一或模糊来控制的缺点,这可能导致采用流体动力学软件模拟粮堆内磷化氢分布变化时,部分细节难以模拟出来。采用计算流体动力学方法对筒仓内中磷化氢的分布规律预测时,应当进一步优化边界条件设置,将熏蒸区域内的每个位置的细节模拟出来,以便更加精准指导实际工作。

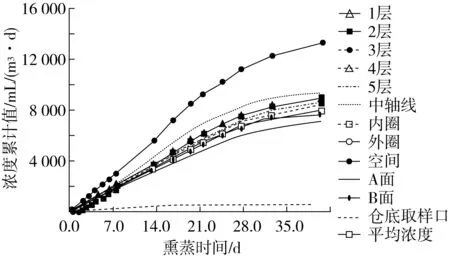

2.3 浅圆仓不同部位磷化氢Ct值的变化

浅圆仓不同部位磷化氢和时间的Ct值如图5所示。由图5可知,浅圆仓不同部位磷化氢Ct值随时间的增加数量逐渐增大。筒仓空间的磷化氢浓度较高,相对其他部位Ct值较大,第40.8天为13 341 mL/m3·d,其他部位的Ct值增加趋势在第32.8天逐渐趋以平缓。以中轴为中心,筒仓中轴线处磷化氢Ct值相对较大,为9 445 mL/m3·d,粮堆内圈、外圈部位的Ct值与平均体积分数累计值接近,分别为8 032、8 950 mL/m3·d。环流熏蒸系统A面管、B面管的Ct值低于平均体积分数累积值,分别为7 076、7 706 mL/m3·d。筒仓从上至下,粮堆内部第1层至第5层的Ct值接近平均体积分数累积值,分别为8 917、9 003、8 566、8 487、7 916 mL/m3·d。仓底取样口磷化氢Ct值第40.8 d仅为895 mL/m3·d,为全仓Ct值最低部位。结合取样口磷化氢浓度变化情况,仓底取样口位置磷化氢浓度整体较低,最低体积分数为3 mL/m3,但最高体积分数仍可达到134mL/m3,这表明并非仓底取样口为熏蒸绝对死角,在磷化氢浓度在一些情况下浓度还是可以达到较高浓度的。基于《粮油储藏技术规范》表E.1[21],15~20 ℃下抗性虫种推荐的有效熏蒸浓度和密闭时间,密闭21、28 d以上所需磷化氢Ct值分别为7 350、8 400 mL/m3·d,环流熏蒸系统A面管、B面管和仓底取样口均存在害虫防治隐患。因现有的环流熏蒸系统未能够有效分配到磷化氢,建议通过进一步改进设计磷化氢分配系统,增加此部位熏蒸剂浓度。在促进熏蒸气体均匀而有效分布的施药技术中,以促进密闭环境气体循环的技术(环流熏蒸)最为有效[16],从本研究结果表明环流熏蒸可以避免因过高浓度造成的不利,但难以避免熏蒸死角的存在。

图5 浅圆仓Q207仓不同部位磷化氢Ct值

3 结论

浅圆仓粮堆内磷化氢浓度衰减阶段的浓度呈指数下降趋势,磷化氢浓度衰减阶段浓度和时间符合指数模型C=1 061.7e-0.071t模型(R2=0.917 1)。环流熏蒸系统促进粮堆内磷化氢的均匀分布,可以避免因过高浓度造成的不利,但粮堆内磷化氢在不同区域浓度仍然存在差异,且难以避免熏蒸死角的存在。浅圆仓Q207仓内初期磷化氢浓度随时间逐渐增大。在浅圆仓熏蒸初期,粮堆磷化氢浓度衰减阶段中间层和中轴处磷化氢浓度相对较高,横向方向上空间、中轴、内圈、外圈部位以及纵向方向上各层磷化氢Ct值较高,虫害防治难度较小,环流熏蒸系统A面管、B面管和仓底取样口磷化氢Ct值低于平均浓度累计值,虫害防治难度较大。