多向强应变及退火处理对中碳低合金钢磨粒磨损行为的影响

严伟林

(广西大学a.资源环境与材料学院;b.广西有色金属及特色材料加工重点实验室,广西 南宁 530004)

0 引言

通过强塑性变形技术加工可以使材料获得明显的细晶强化效果[1]。有研究报导,以强塑性变形技术加工的材料硬度和强度会比其他技术加工有更大提高,因此也增强耐磨性[2-5]。然而,也有研究发现,以强塑性变形技术加工的材料,尺管能使其硬度和强度提高,但不能提高材料的耐磨性[6,7]。其实,强塑性变形技术相当于预加工硬化。Richardson[8,9]和Khruschov[10]曾报道,通过预加工硬化提高金属的硬度,但对耐磨性几乎没有影响。

材料的耐磨性对机械零部件使用的可靠性和寿命有显著的影响。材料的磨损(尤其是磨粒磨损)会造成巨大的经济损失[11]。因此,在设计机械零件时必须考虑所选的材料的磨粒磨损特性,这对材料的实际应用尤为关键。以强塑性变形技术加工的材料,尽管明显提高硬度和强度,担如果该材料耐磨性较差,也难以满足实际应用。

低合金钢在工程中是一类重要的耐磨材料,耐磨料磨损性能属于中等。例如,45Mn2钢可以用来制备磨球、钎具等,且在汽车、拖拉机及普通机械制造中,用于制造万向接头轴、车轴、连杆盖、磨擦盘,蜗杆、齿轮和齿轮轴等。选择45Mn2钢为研究对象,经多向锻造及退火处理加工后,分析其显微组织演变、力学性能及磨粒磨损性能。

1 试验过程

试验合金为直径ϕ30 mm的45Mn2钢棒,化学成分(质量分数)为:0.36%C、0.19%Si、0.85%Cr和0.56%Mn,余量为Fe。首先将锻造坯料切成55 mm长的圆棒,然后进行亚临界温度淬火处理(760℃×150 min,水淬),在第一、二和三道次锻造前,试样分别在600℃热处理炉内保温30 min、10 min和10 min(以获得最大程度的细晶强化且试样不开裂)。使用空气锤以大约5 s-1的应变率在试样x、y、z方向上依次反复锻造,循环3次,每道次在每一方向的压缩量大约为25%,再把试样锻成约26 mm×26 mm×57 mm的方块,然后对锻造试样进行400℃×180 min的退火处理(改善多向锻造试样的塑性,硬度和强度下降不太大)。普通粗晶试样进行调质处理(850℃×60 mm水淬和600℃×120 mm回火)。

硬度测量使用HVT-100显微硬度计,载荷为9.8 N,加载时间为10 s。拉伸试验的试样标距长度为15 mm、横截面为2 mm×1 mm,采用Instron 8801材料试验机,在室温下以2 mm/min的恒定速率进行拉伸试验。

采用ML-10型销-盘式磨粒磨损试验机进行二体磨粒磨损试验,使用碳化硅砂纸(碳化硅颗粒尺寸大约为106μm,硬度为2585 HV),试样相对于装有砂纸的圆盘作螺旋线运动,每组样品进行3次磨损试验。试验载荷为15 N,试样尺寸为ϕ4 mm×30 mm,试样进给量为4 mm/r,试验行程为9.68 m。以试样磨损试验失重的倒数值来表征耐磨性。

利用光学显微镜表征试样的显微组织特征,采用S-3400扫描电子显微镜(SEM)观察断口形貌。

2 试验结果及讨论

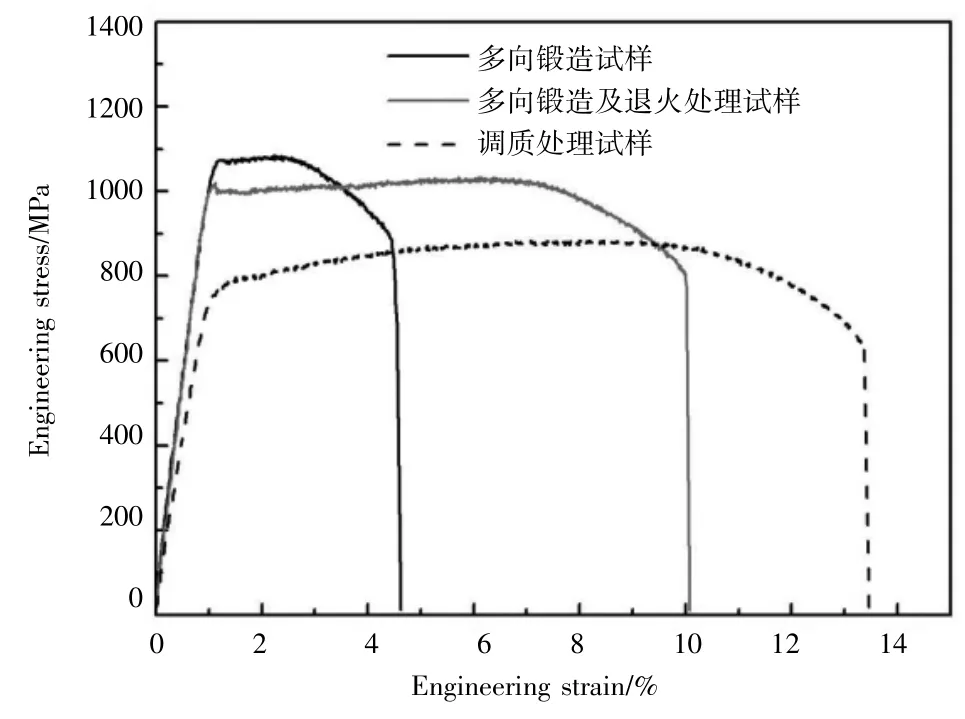

试样工程应力-应变曲线如图1所示。

图1 试样工程应力-应变曲线

由图1可见,调质处理试样的强度较低,但延伸率较高,其强度和延伸率分别为883 MPa和13.4%。多向锻造使试样的强度明显提高,而延伸率急剧下降,强度和延伸率分别为1081 MPa和4.6%。多向锻造试样退火处理后,延伸率得到明显改善,强度有较小幅度下降,强度和延伸率分别为1034 MPa和10.1%。

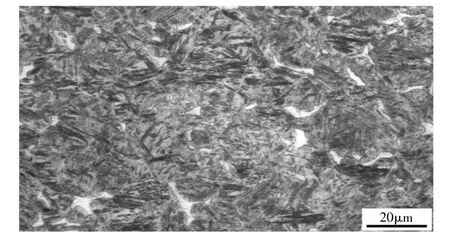

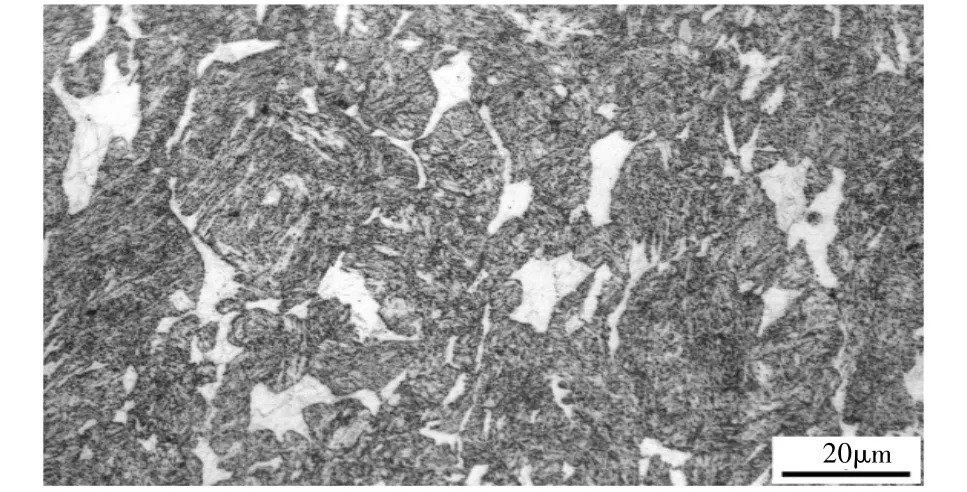

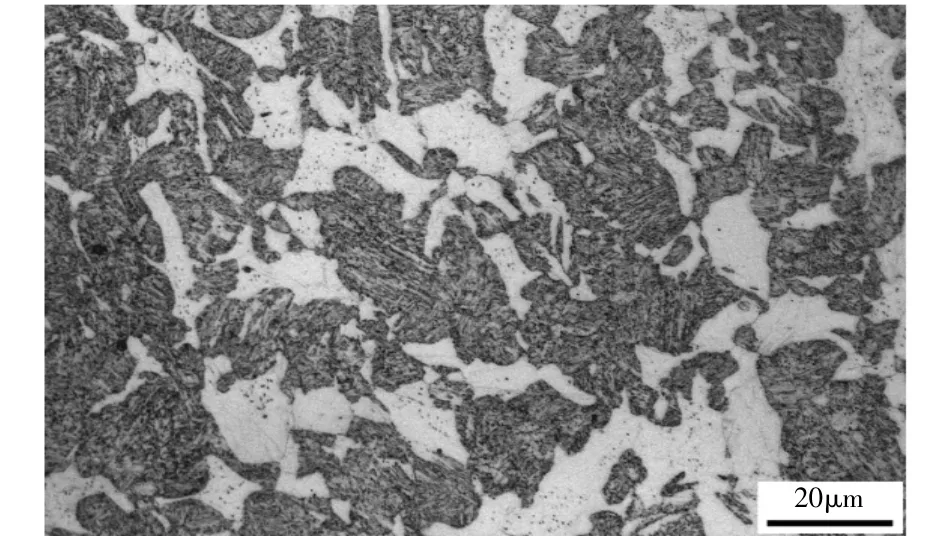

图2为亚临界淬火处理试样显微组织,显微组织为铁素体-马氏体双相组织。图3为多向锻造试样显微组织,显然,由较细小铁素体晶粒及少量较粗大铁素体晶粒组成。图4为多向锻造及退火处理试样显微组织,同样也由较细小铁素体晶粒及少量较粗大铁素体晶粒组成,但晶粒有一定程度的长大,而且较粗大的晶粒也较多。试验材料首先进行亚临界温度淬火处理,使试验材料形成马氏体-铁素体双相组织,对试验材料进行多向锻造使晶粒细化,然后再进行退火处理,变形组织中发生再结晶。由于马氏体的碳含量要比铁素体的高,以及马氏体中析出较多的渗碳体和碳化物微粒阻碍再结晶晶粒长大,所以马氏体的再结晶动力学要比铁素体的慢,最终形成细晶粒和粗晶粒混合组织(马氏体形成较细小的晶粒,而铁素体形成较粗大的晶粒)。细晶粒提供高强度,粗晶粒使材料有较高的延伸率。

图2 亚临界淬火处理试样显微组织

图3 多向锻造试样显微组织

图4 多向锻造及退火处理试样显微组织

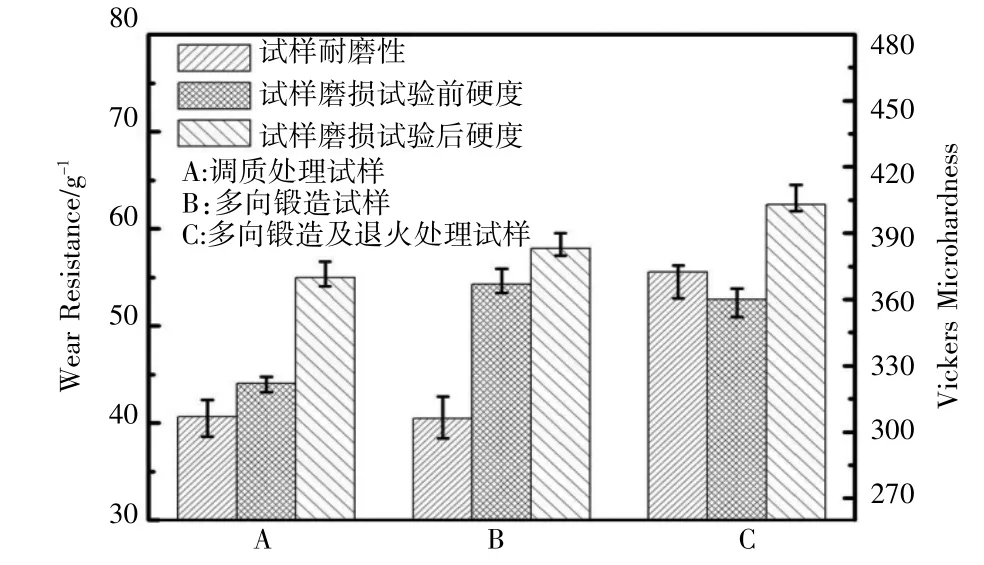

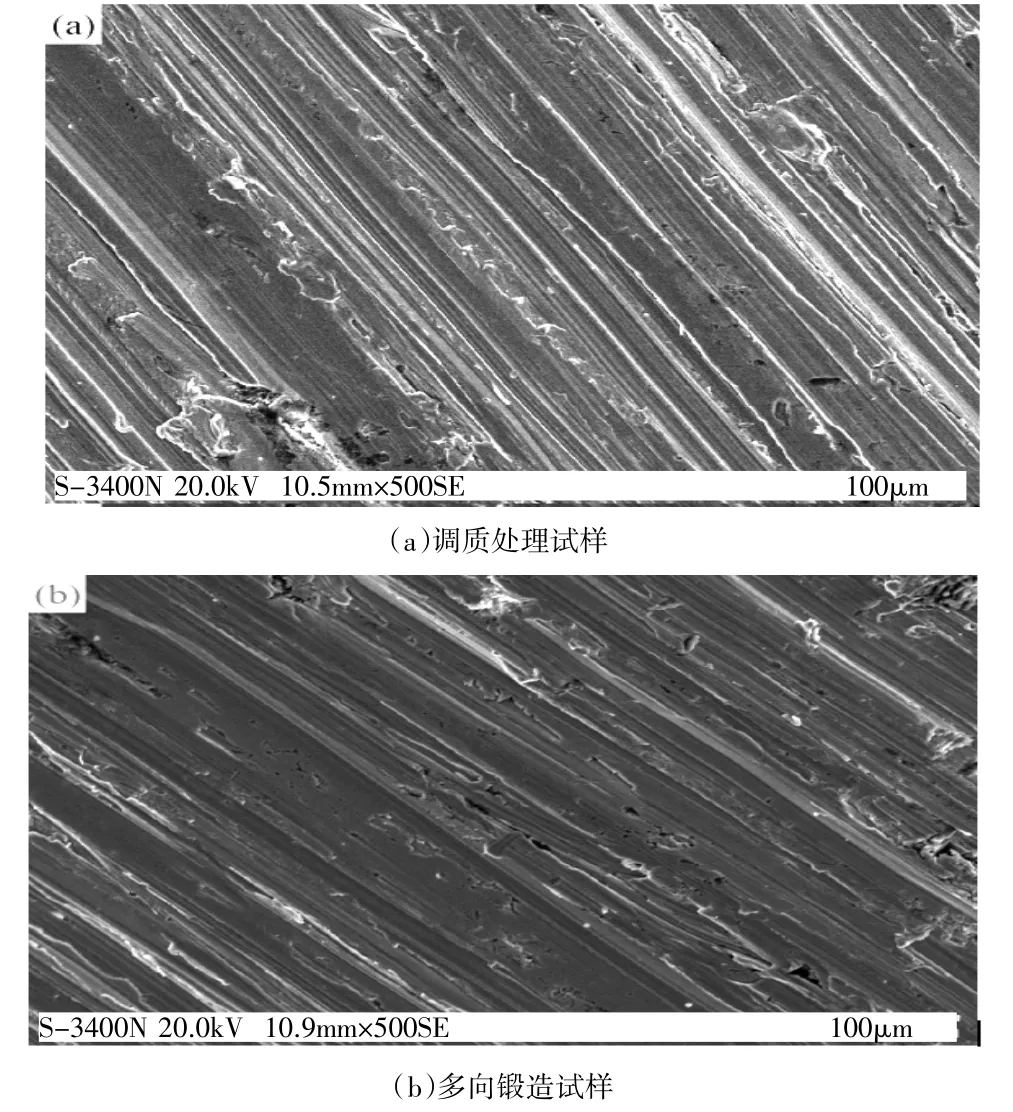

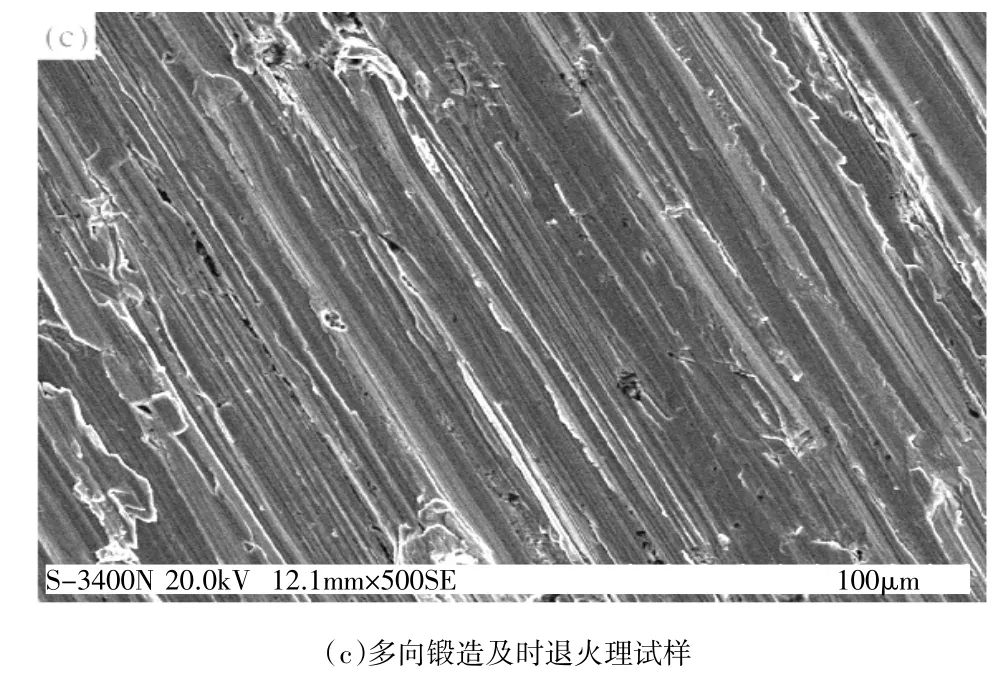

图5为试样的耐磨性及试样磨损试验前后表面硬度的变化情况,调质处理试样、多向锻造试样和多向锻造及退火处理试样的耐磨性分别为40.7、40.5和55.5,与调质处理试样相比较,多向锻造加工不能提高耐磨性,而多向锻造及退火处理试样的耐磨性提高了大约37%。调质处理试样、多向锻造试样和多向锻造及退火处理试样在磨损试验前表面硬度分别为322 HV、367 HV和360 HV,而调质处理试样、多向锻造试样和多向锻造及退火处理试样在磨损试验后表面硬度分别为370 HV、383 HV和403 HV。图6为试样的磨损表面形貌,从图6可清楚看出,以沟槽磨损为主要方式。

金属材料在塑性变形过程中会发生加工硬化。而且,金属材料的摩擦磨损过程通常伴随着塑性变形。磨粒磨损主要通过显微切削和塑性变形两种磨损机制发生。孙家枢曾指出,在很多磨损情况下,磨料与材料表面的接触并不直接发生显微切削或导致裂纹的形成、扩展和显微剥落,这些磨料可能仅造成材料表层的塑性损伤,达到一定程度可造成塑性变形磨屑形成。同样,邵荷生也认为,在磨料磨损过程中,磨损表面由于塑性变形和加工硬化而脆性断裂所造成的塑变磨损可能比切削磨损更为重要,而且塑变磨损比较普遍。材料的内在特性,如硬度、强度和加工硬化是影响磨粒磨损行为的重要因素[8]。对比磨损试验前后试样的硬度,磨损后试样的磨损表面硬度增加。多向锻造试样磨损试验后,其硬度增加较少,这表明试样在磨损过程中发生较低程度的加工硬化,因此耐磨性较差。然而,调质处理试样和多向锻造及退火处理试样磨损试验后,其硬度增加较多,这表明试样在磨损过程中发生较高程度的加工硬化。调质处理试样尽管在磨损过程中发生了较高程度的加工硬化,但其磨损表面的硬度值较低,这表明试样在磨损过程中发生的加工硬化不够充分,导致耐磨较差。多向锻造及退火处理试样磨损表面的硬度值较高,这表明试样在磨损过程中发生的加工硬化较充分。因此,材料的耐磨性不仅取决于磨损前的硬度,还取决于加工硬化和磨损后的硬度。

图5 试样耐磨性及试样磨损试验前后表面硬度变化

图6 为试样磨损表面形貌

3 结语

以多向锻造技术加工45Mn2钢,强度和硬度明显增加是由于细晶强化,但不能提高耐磨性。多向锻造合金经退火处理,延伸率得到明显改善,但强度和硬度较高,耐磨性也获得提高,较高的硬度和加工硬化使合金具有较高耐磨性。