基于LabVIEW 和超声波传感器的受电弓试验平台设计

梁增提 廖金团 梁家兴 梁正智 唐 健

(柳州城市职业学院,广西 柳州 545036)

受电弓是电力机车的一个重要电器,其弓头滑板在工作高度范围内对接触网导线的压力称为受电弓的静态接触压力。静态接触压力偏小,则接触电阻增大,功率损耗增加,机车运行时易产生离线;压力偏大,则机械磨损增加,甚至造成滑板局部拉槽,进而造成接触导线弹跳拉弧,以致刮弓[1]。

受电弓静态接触压力与工作高度之间的关系称为受电弓的静态特性[1]。良好的静态特性才能使受电弓与接触网正常接触,可靠受流。同时,在保证对接触网和受电弓底架无有害冲击的前提下,升降弓的时间应尽可能短。

机车受电弓在出厂前或检修后须测试和调整其静态特性及升降弓时间,以保证状态良好。传统的测试方法是人工检测、使用便携式检测仪或其他检测设备。人工检测费时费力且精度低,而便携式检测仪和通常的检测设备一般采用单片机做主控制器,对超声波传感器的高度和拉力传感器的拉力等模拟量信号进行转换,再传输给上位机软件进行数据处理。其设备复杂,开发周期长,可靠性差,调试不便。本文旨在研究使用LabVIEW 软件平台同各传感器模块进行数字化的通信,以开发简单易调,可靠性高,开发周期短的检测设备。

1 总体方案

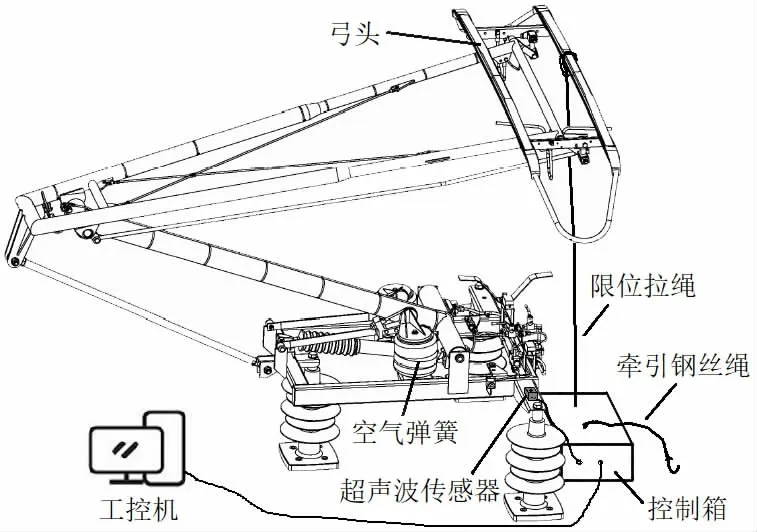

如图1 所示,空气弹簧通入压缩空气后驱动受电弓上升,升弓到机械极限高度时,挂在弓头滑板上的限位拉绳带动限位开关动作,结合超声波传感器获得的升弓初始高度数据和降弓高度数据,由LabVIEW 开发的上位机软件计算得到升降弓时间。

图1 受电弓试验平台示意图

进行受电弓的静态特性测试时,在减速电机的驱动下,由挂在弓头滑板上的牵引钢丝绳带动受电弓匀速上升和下降,同时拉动拉力传感器得到受电弓的静态接触压力。结合超声波传感器获得的弓头高度数据,上位机软件实时绘制升弓、降弓静态特性曲线和同高压力差曲线,并计算最大同高压力差和最大同向压力差等数据。

上位机软件将数字化通信采集到的大量数据进行快速且高效的TDMS 数据存储,并生成试验报告供工作人员打印。

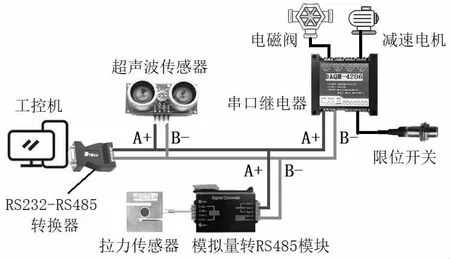

2 串行通信

如图2 所示,工控机通过RS232 至RS485 转换器连接KS103-485 型超声波传感器、DAQM-4206 型模拟量转RS485 模块及CS-I0404-485 型串口继电器进行RS485 串口通信。由软件分别读取受电弓的高度数据、静态接触压力及升弓限位信号;并发出空气弹簧电磁阀通断电和减速电机正反转等控制信号。

图2 数据通信链路示意图

上位机软件中使用VISA 配置串口函数来配置串口通信参数:波特率9600,数据位8 位,停止位1 位,无奇偶校验和流控制,通信超时1 秒。分别设置负责转换拉力传感器信号的模拟量转RS485 模块、串口继电器和超声波传感器的设备地址为01、02 和0xe8(默认)。

2.1 超声波传感器通信

使用VISA 清空I/O 缓冲区函数清空串口以便接收新数据,然后使用VISA 写入函数对串口发送设备地址0xe8、寄存器0x02、命令0xb4(检测范围0~5M,返回0x0a~0x1450mm 数据)后,暂停数据流等待180ms 响应时间,通过Bytes at Port 属性节点检查接收缓冲区返回的数据字节数为2 时,表示与超声波传感器的通信成功。使用VISA 读取函数获取接收缓冲区返回的十六进制字符串数据并转换为字节数组,然后取出这2 个字节的整数数据进行拼接,得到10~5200mm 的高度数据,除以1000 即为受电弓弓头的高度值(米)。

2.2 读拉力传感器数据

对串口写入设备地址0x01、功能码0x04(读取输入寄存器)、寄存器地址0000,寄存器数0008(读取8 个输入通道的模拟量输入值)和CRC 校验码F1CC 后,模拟量转RS485 模块将响应21 个字节的数据。数据格式为:设备地址0x01+0x04+字节数0x10+8 个通道的高字节和低字节数据+CRC 校验码。使用VISA 读取函数获取接收缓冲区中的十六进制字符串数据,转换为字节数组后取出第4 和第5个整数数据(模拟量输入通道1)进行拼接,并按拉力传感器的量程(0~20kg 输出4~20MA)和模拟量转换模块的分辨率(12 位)进行工程变换,乘以9.8(1kgf=9.8N)即为拉力传感器检测到的拉力(牛),也即受电弓的静态接触压力。工程变换的计算式为:实时物理量=物理量下限+(物理量上限-物理量下限)*(实时数字量-数字量下限)/(数字量上限-数字量下限)。

2.3 读限位开关状态

对串口写入设备地址0x02、功能码0x02(读开关量输入状态)、寄存器地址(0000,从第一个输入信号寄存器开始查询),寄存器数(0004,查询4 个输入信号的状态)和CRC 校验码79FA 后,串口继电器模块响应6 个字节的数据。数据格式为:设备地址0x02+0x02+字节数0x01+4 个输入信号的状态数据(1 个字节)+CRC 校验码(2 个字节)。转换响应数据为字节数组后取出第4 个整数数据转成布尔型数组,取元素0 的数据即为接在串口继电器模块IN1 上的限位开关状态,此信号用于升降弓时间测试时判断受电弓是否上升到了最大高度。

3 程序设计

上位机主界面组态了拉力测试、升降弓时间测试和手动收放线等试验按钮,用于显示受电弓静态特性曲线的XY图和高度、拉力、升降弓时间等实时数据的控件,以及操作员、车号、编号及型号等信息框,如图3 所示。其中,当点击保存数据图按钮时,如果信息填写不完整或XY 图没有试验数据时,弹出提示框并不予保存试验记录。程序框架采用生产者/消费者的程序设计模式,通过事件结构响应各个按钮的操作,并利用队列操作函数将该事件要做的动作信息入队列,然后在主循环中将信息出队列并利用条件结构进行相应的计算和处理。其中,收放线功能是手动控制减速电机正反转,将牵引钢丝绳放出或收回到适合操作的长度。为便于单人操作和防止钢丝绳剐蹭,需要操作人员拉着钢丝绳牵引其动作。程序中判断拉力大于20N 时才发出正转或反转指令,拉力小于20N 或大于100N(钢丝绳卡住)时停止电机。

图3 试验台主界面

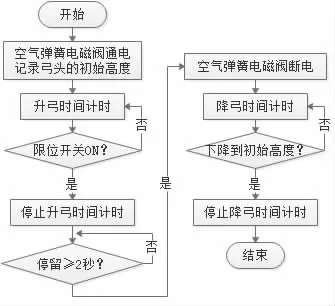

3.1 升降弓时间测试

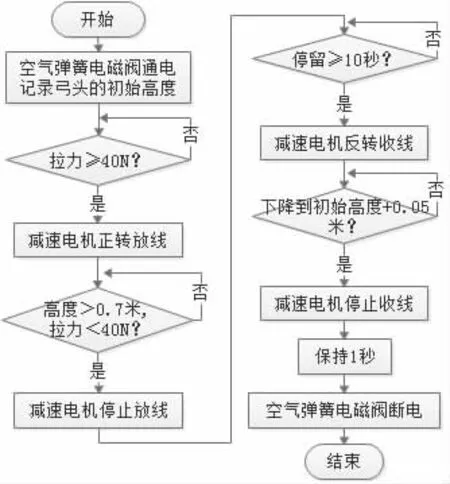

将限位拉绳挂装在受电弓弓头滑板上(升弓到最大高度时,拉绳带动金属体触发限位开关动作),将超声波传感器放在弓头下方,即可开始升降弓时间测试:上位机读取超声波传感器的弓头高度数据并给串口继电器模块发出DO1 ON 的指令,空气弹簧电磁阀通电,受电弓被顶升,开始升弓时间计时。当受电弓上升到最大高度时,限位拉绳带动末端金属体接近限位开关,上位机接收到限位开关ON 信号后停止计时,计算得到升弓时间;经过2 秒的停留后,上位机发出DO1 OFF 的指令,空气弹簧电磁阀断电,受电弓靠自重下降,开始降弓时间计时,直到受电弓下降到初始高度时停止。程序流程如图4 所示。

图4 升降弓时间测试流程图

3.2 静态特性测试

将牵引钢丝绳挂装在受电弓弓头滑板上,开始拉力测试:记录弓头的初始高度,同时控制空气弹簧电磁阀通电,受电弓开始被顶升。拉力传感器通过滚轮实时检测钢丝绳的拉力,当拉力≥40N 时,说明钢丝绳已经被拉紧受力,减速电机开始正转放线,让受电弓匀速升弓,同时绘制升弓静态特性曲线。受电弓准备上升到最大高度时,拉力会慢慢降低,当拉力<40N 时,说明受电弓已经上升到最大高度,减速电机停止放线。

停留10 秒后,减速电机反转收线,牵引受电弓匀速降弓,同时绘制降弓静态特性曲线和同高压力差曲线。下降到初始高度多0.05 米的位置时,减速电机停止收线,保持1 秒后空气弹簧电磁阀断电结束,程序流程如图5 所示。

图5 静态特性测试流程图

静态特性测试采用枚举型对象结合条件结构和循环结构进行流程控制,并通过XY 图实时绘制特性曲线。试验台需要绘制升弓、降弓和同高压力差三条特性曲线,每条曲线是由拉力值组成x 值,高度值组成y 值,通过循环结构将这些实时值组成数组,再分别捆绑成簇,并组合成三条曲线的簇数组供XY 图显示。测试流程进入升弓阶段时,正常的拉力值均超过40N。判断受电弓高度已超过0.7 米并且拉力小于40N,说明受电弓上升到了最大高度。程序记录进入停留阶段的开始时间和此时的最大高度,发出空气弹簧电磁阀断电指令,并通过修改枚举变量进入停留阶段。受电弓的同高压力差是指受电弓在同一高度下,上升和下降的静态接触压力差。该值的大小,表征了受电弓各运动链接部分的摩擦力大小[2]。因升弓和降弓的高度数据是实时数据,不是相同的线性细分,而且数据量大小不同,数组数据的升降序不同。因此,需要先反转升弓高度数据的数组,与降弓高度数据数组比较第一个元素,取小的数作为同高压力差高度数据的最大值;反转降弓高度数组,与升弓高度数组比较第一个元素,取大的数作为同高压力差高度数据的最小值。然后对这两个值进行0.01 米的细分,作为高度数据对升弓和降弓拉力分别进行一维线性插值,即可将相同高度值下的降弓拉力减去升弓拉力,得到同高压力差数据。

3.3 TDMS 数据存取

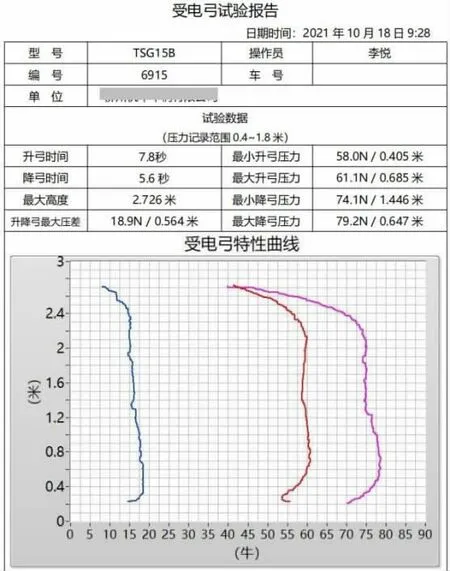

上位机采用TDMS 文件的形式存取试验数据,TDMS 文件是LabVIEW 推出的数据管理系统,它以二进制方式存储数据,文件很小,速度很快,可以很好的解决传统数据库对海量实时数据存取较慢的问题[3]。使用TDMS 打开函数创建或打开历史记录文件,再通过TDMS 写入函数将long 时间格式的当前日期和时间作为组名,各项数据的名称为通道名,将受电弓的信息和试验数据保存起来。点击打开数据图按钮时,程序弹出试验记录子VI,并使用打开、列出内容和读取等TDMS 函数将各台受电弓的试验记录信息列出到多列列表框中。操作人员选中某条记录时,程序将读取该记录的详细数据,将三条特性曲线显示在XY 图中,同时计算0.4~1.8 米工作高度范围内的最大同高压力差、最大升降弓压力和最小升降弓压力。当点击打印报表按钮时,程序通过创建报表函数根据预设的模板创建报表,并通过添加报表文本函数和添加控件图像至报表函数将各项试验数据和XY 图添加到报表中。最后通过打印报表函数将生成的报表输出到系统默认的打印机进行打印。

4 试验平台测试

使用软硬件安装调试完成的试验平台对一台检修后的某型号受电弓进行出厂前的静态特性和升降弓时间试验,如图6 所示。最终生成的试验报告如图7 所示,在0.4~1.8米工作高度范围内升弓接触压力55N~65N,降弓接触压力70N~80N,最大同高压力差<20N,最大高度2.726 米,升弓时间7.8 秒,降弓时间5.6 秒。参照该型受电弓检修规程的各项数据,判定此台受电弓为合格产品。经比对其他检测设备的试验结果,与此试验平台的试验数据偏差很小。

图6 受电弓静态特性试验

图7 试验报告

结束语

上位机和各信号模块直接进行RS485 通信的受电弓试验平台,免去了单片机复杂的软硬件开发。同时,得益于LabVIEW 功能强大、简单易用的图形化编程,大大缩短了开发周期,保证了试验平台的可靠性,也为开发更多的数据处理和质量分析等功能提供更加友好的支持。试验平台已在工程现场应用,将本方案稍做修改,即可应用于其它类似的场合中,具有一定的推广价值。