汽轮机本体模块化发运分析研究

刘兴波,郑建,王文中,袁朝兴,王文龙,伍文华

(东方电气集团东方汽轮机有限公司, 四川德阳, 618000)

0 引言

电站工程建设具有投资规模大、 工艺系统复杂、 项目周期长、 人员投入多等特点; 同时, 也面临着市场竞争激烈, 业主要求高, 海外项目劳工配额限制等诸多问题。 因此, 提高电站设备的模规化水平, 减少现场安装及施工质量, 缩短项目建设工期, 提高工程建设质量和项目收益, 是电站工程建力创新发展的必由之路。

1 技术方案

1.1 模块的支撑

模块化发运采用专用的发货支架, 如图1 所示。 在运输过程中, 发货支架除了承受模块自身的重量外, 还要承受公路运输时由于道路颠簸、急刹车等产生的附加惯性载荷。 对于水路运输,需考虑风浪颠簸引起整体模块发生翻转。 所以发货支架必须有足够的强度和刚度, 不至于发货支架坍塌或翻转, 导致高压模块受损。

图1 模块化发运示意图

1.1.1 公路运输

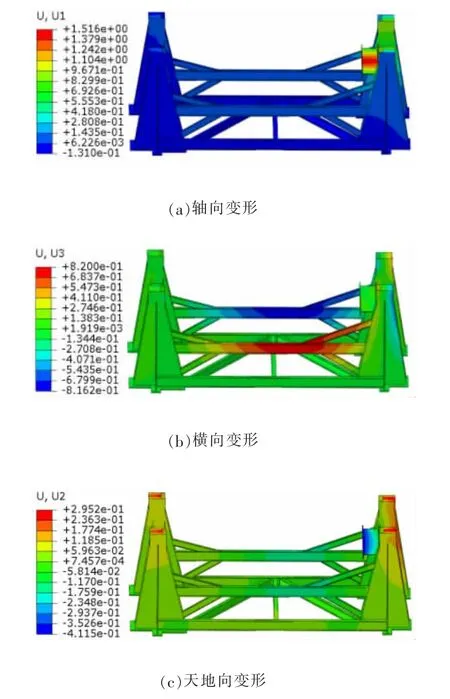

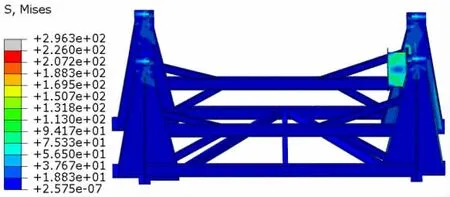

整体模块公路运输时, 根据发货支架结构及受力特点, 建立了三维非线性有限元模型, 进行了有限元强度和稳定性分析, 有限元分析结果如图2~3 所示。

图2 急刹车时支架的变形

图3 应力云图

计算结果表明, 在车速≤20 km/h、 刹车时间>5 s 的运输过程中, 整体发货支架强度、 刚度和稳定性满足设计要求。

1.1.2 水路运输

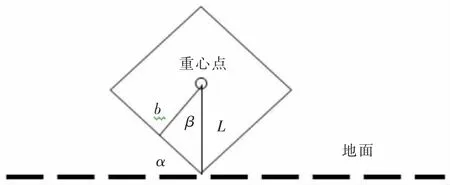

整体模块水路运输时, 要保证模块在风浪作用下不翻转, 其重心中心线必须满足: 其与支撑点连接起来的几何图形在水平面的投影面,或支撑面内有交点。 对于汽轮机模块化的结构可以简化为正方体, 其中一面与地面(船体)接触, 其侧翻模型可以简化, 如图4 所示。

图4 物体临界侧翻示意图

汽轮机模块化结构的侧翻临界角度β 可以根据重心与地面(船体)的距离及中心到几条棱边的距离值求出, 从而确定整体模块不会翻转的最大允许的侧翻角度β≈15°。

1.2 通流间隙的保证

模块发运前要求保证内部通流间隙满足设计要求, 在模块运输、 吊装过程中要保证模块内部动静部件不发生相对位移, 通流间隙不发生变化,因此在汽缸前后端汽封体处设置了专用定位环,通过它与转子配合, 在起到支承转子作用的同时限制转子径向和轴向位移。

1.3 模块的清洁度及防腐措施

整体模块在制造厂装配完毕后, 现场不再开缸, 因此模块内部的清洁度至关重要。 模块在制造厂装配时, 严格控制模块内部的清洁度, 避免异物遗留。 模块发货前, 通过专用封口件, 将汽缸各个管口进行保护, 防止在运输及电厂安装过程中异物落入。

模块现场就位后, 在对焊各抽汽管前, 拆除封口件, 要特别注意, 防止焊渣等杂物落入高压模块。

对于需海运的模块或沿海项目, 要防止整体模块在海运及沿海港口存放过程中被盐雾腐蚀。可将气相防锈剂配制成溶液, 在制造厂最终复装过程中均匀涂覆到被保护表面上, 复装完成后,应通过管口再次向被保护区域喷入气相防锈剂,喷涂完成后应立即对被保护区域进行封口, 防止被保护空间气体逸出或外部湿气进入。

2 现场安装

整体模块在制造厂安装完毕、 整体发运前,在前后端汽封处, 对动静轴向、 径向定位尺寸进行测量, 并在测量位置处打印标识。 模块到现场后, 不再开缸, 首先通过专用复测工具, 在打印标识处对该尺寸进行复测, 确定高压模块内部通流在运输过程中未发生变化, 然后作为一个整体与其他模块进行连接, 保证整个机组安装满足设计要求。

汽轮机本体模块化后, 可大幅减少现场的安装工作量, 模块化前后现场安装主要工作对比见表1。

表1 模块化前后现场主要工作对比表

3 运输方案

汽轮机本体模块尺寸较大, 以分缸660 MW机组为例, 高压整体模块尺寸约8 300 mm×3 300 mm×4 100 mm (长×宽×高), 无法采用铁路运输方式, 一般采用公路和水路相结合的方式制定相关的运输路线。 其中在公路运输过程中需要使用液压轴线车, 宽度可为2 纵列或者3 纵列, 将按照货物本体的要求适配。

4 经济性评估

4.1 制造厂成本分析

汽轮机本体模块化发运与散件发运对制造厂成本产生影响的主要因素有以下几个方面:

4.1.1 增加设备成本

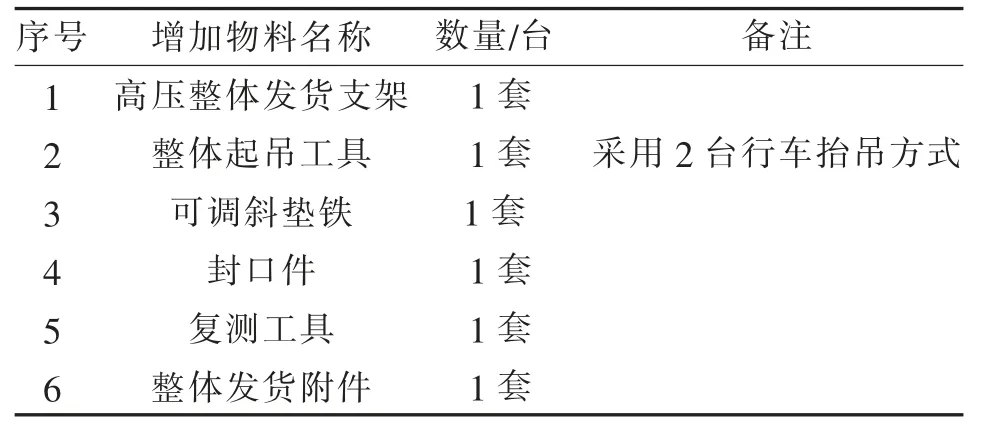

汽轮机本体模块化与常规散件比较, 将增加整体发运相关设备, 以分缸660 MW 机组高压模块为例, 增加设备见表2。

表2 660 MW 分缸机组高压模块化增加设备成本

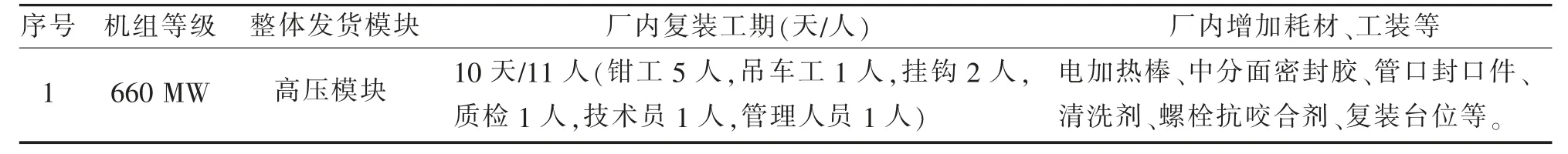

4.1.2 增加复装和管理成本

汽轮机在制造厂内总装完毕后, 将增加整体模块复装工序, 从而产生相应的复装和管理成本,以分缸660 MW 机组高压模块为例, 增加成本见表3。

表3 660 MW 分缸机组高压模块化复装和管理成本

4.1.3 运输成本

汽轮机本体模块化后, 一方面装箱数量明显减少, 可减少发车次数, 降低运输成本, 并能防止散件发运零部件丢失; 另一方面整体发运重量显著增加, 将导致运输成本增加。 因此整体发货运输成本需综合考虑上述情况, 并与电厂所在位置有很大关系。 以分缸660 MW 机组高压模块为例, 模块化前约14 箱, 模块化后2 箱, 即高压模块+1 箱附件。

4.2 厂房成本分析

汽轮机本体模块化后, 整体重量显著增加,但除部分高中压合缸机组外, 其余等级机组模块化后重量均小于同等级机组发电机定子重量, 可采用起吊定子的方式吊装整体模块, 因此对厂房成本没有影响。 但对于模块重量大于发电机定子重量的高中压合缸机组, 通常有2 台行车抬吊和液压顶升方式可供选择。

(1)采用2 台行车抬吊方式。 行车最大起吊重量增加, 行车规格将增大, 并需对厂房进行加固,因此会增加行车规格提升和厂房加固的成本, 特别是对于仅有1 台机组的电厂, 此类成本将显著增加。

(2)采用液压顶升方式。 对厂房无影响, 但需要安装单位租用专用液压顶升工具。

4.3 安装单位成本分析

整体模块到现场后, 不再开缸, 作为一个整体, 与其他模块进行连接, 大幅缩短了现场安装周期, 节省了人工和相关机加工费用, 以分缸660 MW 机组高压模块为例, 模块化现场安装节省成本约62 万元, 带省工期约30 天。

对于模块重量大于发电机定子重量的高中压合缸机组, 以350 MW 高中压合缸机组为例, 若采用液压顶升方式抬吊, 需要租用专用设备, 增加相应成本约108 万元和工期23 天。

5 结论

(1)汽轮机本体模块化的实施, 可大幅减少现场安装及施工工程量, 缩短项目建设工期, 提高工程建设质量和项目收益, 是电站总承包板块工程建设能力创新发展的必由之路, 将有利于电站总承包工程建设能力的提升, 可提高汽轮机制造厂的市场竞争力。

(2)技术方面, 汽轮机本体模块化设计, 可保证模块的装配质量, 大幅降低了现场安装难度,避免制造厂的零部件缺件及漏发现象。

(3)经济性方面, 汽轮机本体模块化设计, 对制造厂将增加相应的设备、 复装和管理成本; 对厂房影响甚微; 对运输单位, 需综合考虑发车次数减少和发货重量剧增对成本的影响; 对安装单位, 一方面大幅缩短了现场安装周期, 大大节省了人工和相关机加工费用, 特别是海外电厂优势尤为突出, 另一方面装箱数量大幅减少, 节省了现场管理成本, 避免现场零部件丢失。

——苏辙《论发运司以粜籴米代诸路上供状》赏析