试验机改装中的电子设备冷却技术研究*

贾丽姣,胡国星

(中国飞行试验研究院,陕西 西安 710089)

0 引 言

雷达等机载电子设备工作时80% 左右的输入功率都转变成了热量,如果这些热量不能及时散发出去,将直接影响电子设备的可靠性,甚至引起电子设备的损毁[1-2]。根据统计,电子设备的工作温度每降低10℃,其工作可靠性可增加一倍,这正是飞机环控系统把为电子设备冷却作为其重要功能的原因[3]。

近年来,我国航空、航天工业快速发展,各型号工程配套的雷达等电子设备纷纷提出了飞行试验需求。随着技术指标和性能的不断升级,机载电子设备的功率也在不断增大,同时封装体积逐渐缩小,导致电子设备的热流密度急剧上升。在试验机改装工程中,机载电子设备往往需要载机提供冷却散热,根据电子设备的冷却要求和载机平台的资源条件研制配套的冷却系统,确保被试系统电子设备稳定可靠工作,成为此类试验机改装的关键技术之一[4-5]。

为满足飞行试验中不同电子设备的冷却需求,笔者通过对机载电子设备冷却要求及载机环境进行分析,针对不同电子设备的散热需求提供了相应的冷却方式及改装方案,从而实现设备换热,确保了机载设备工作的可靠性。

1 机载电子设备的冷却要求

1.1 机载电子设备冷却方式的选择

机载电子设备既要承受地面热带高温,又要经历高空低温低气压环境,高速飞机的蒙皮还要承受冲压空气的高温作用。热沉的形式可以包括压缩空气、冲压空气、燃料、消耗性蒸发冷却剂及制冷装置等。飞机在高空时,自然对流在负压舱内的冷却效果很小,而且机载电子设备安装密集,支承结构少,由于要求重量轻,限制了把结构支撑件作为导热构件的价值[6]。电子设备元器件发出的热量通过传导作用传递给设备表面,设备表面通过自然冷却、强迫风冷和强迫液冷等方式实现冷却散热。

一般小功率电子设备最好采用不使用外部动力(如风机、泵和压缩空气)的自然冷却方式。自然冷却通过传导、对流和辐射的单独作用或组合作用传热,机载设备主要通过金属导热将内部元器件发出的热量传给机壳,机壳通过传导和对流传给设备安装结构和周围空气。机壳表面的最大热流密度值不超过0.039 W/cm2,可通过自然冷却方式实现散热。

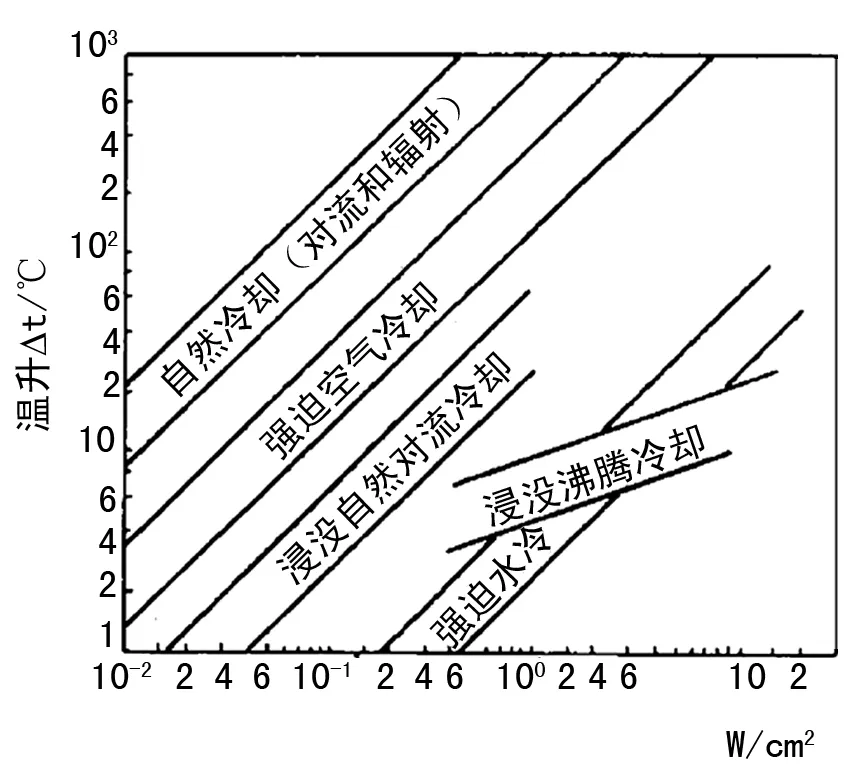

当电子设备的热流密度超过0.08 W/cm2,体积功率密度超过0.18 W/cm3时,自然冷却已无法满足电子设备的冷却要求,需采取外加动力进行直接式或间接式强迫空气冷却。当电子设备的热流密度超过0.31 W/cm2,或内部有较集中的热源时,大功率电子器件产生的热量已无法通过自然冷却和强迫风冷带走,此时应选择液体循环冷却来代替空气冷却,冷却效果可以得到显著提升。如图1所示,可根据热流密度和温升限制要求选择合适的冷却方式。

图1 冷却方法的选择

1.2 电子设备对载机冷却系统的要求

电子设备的冷却方式确定之后,通过换热计算、数值分析和地面试验确定对载机冷却系统的要求。需确定的技术指标包括:冷却介质流量、冷板通道的流阻特性、入口温度、出口温度等。

根据能量守恒原理,电子设备发热量等于冷却介质吸热量,即:

Q=C×m×Δt

(1)

式中:Q为电子设备发热功率;C为冷介质的比热;m为冷却介质的质量流量;Δt为冷却介质的温升。

不管采用空气冷却或是液体冷却,冷板中的热交换主要通过对流方式完成,根据对流换热公式:

Q=h×A×(Tw-Tf)

(2)

式中:h是对流换热系数;A是换热面积;Tw为冷板壁温;Tf是冷却介质温度。

根据传热学基本原理,同时考虑载机飞行包线,可以确定机载电子设备的冷却要求:首先根据电子设备可靠性要求确定冷板壁温,通过换热计算确定冷却介质温度;通过计算和地面试验确定冷却介质流量及其流阻特性。

2 机载电子设备冷却系统改装设计

试验机改装工程中通过从原机环控系统引气对被试系统电子设备进行强迫通风冷却,或者改造原机液冷系统以满足被试系统电子设备液体冷却需求;对于电子试验机等平台改装,则研制并改装机载液冷系统满足任务系统试验要求。

2.1 强迫通风冷却

2.1.1 环控系统引气冷却

载机环控系统自发动机压气机引取压缩空气,经温度和压力调节后供给座舱增压和电子设备冷却。低速飞行时,冲压空气的温度和压力一般可以满足电子设备冷却要求,直接利用冲压空气进行强迫通风冷却,具有简单易行的优点。试验机高速飞行时,冲压空气进气温度较高,无法直接用于电子设备的通风冷却。如果设备布局远离环控系统,可以在冲压进气口处加装小型涡轮冷却器,使高温高压冲压空气的能量消耗后用于设备通风。通过分析载机环控系统的基本原理并协调载机布局,对原系统采用适当的改装即可满足电子设备通风冷却需求。

如果电子设备安装在原机设备舱,可以自原机设备通风管上引气至被试设备通风口,或拆除原机设备,利用其通风接口为被试设备通风。

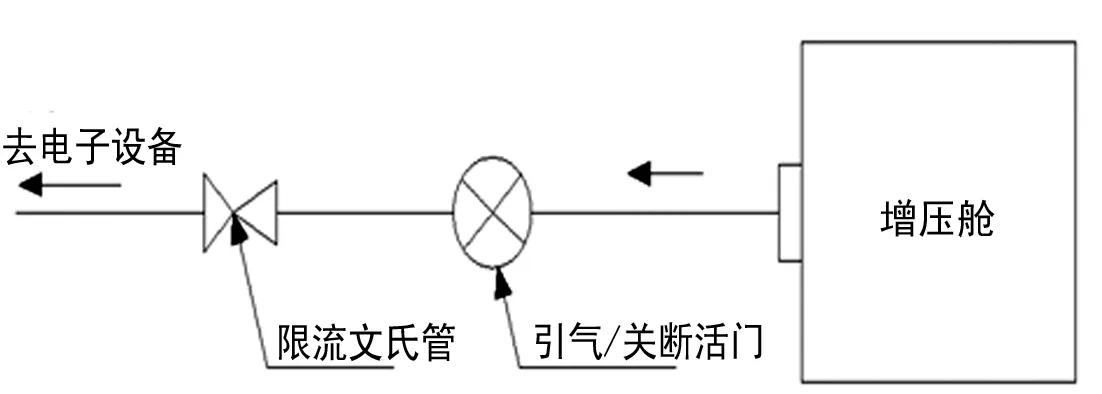

如果电子设备安装在增压舱外部,如图2所示,可以通过加装引气关断活门和限流文氏管引取增压舱空气为被试设备通风,通过设计计算确定文氏管喉道直径。

图2 增压舱引气至设备舱

如果电子设备安装在座舱排气活门附近,如图3所示,可以将排气活门排出的空气引至电子设备通风口,利用排气活门排出的温度适宜的空气对电子设备进行冷却,如果电子设备冷板流阻较大则不宜采用。

图3 利用增压舱排气进行通风冷却

如果电子设备安装在座舱内,可以利用通风机对电子设备进行强迫风冷,也可以自增压舱增压管路上引气至电子设备通风口。

2.1.2 冲压空气冷却

根据空气动力学,冲压空气温度与马赫数的关系式:

Tr=Ta+0.2Ma2Ta

(3)

式中:Tr为冲压空气摄氏温度;Ta为环境空气摄氏温度;Ta为环境空气绝对温度;Ma为飞行马赫数。冲压空气压力与马赫数的关系式:

pr=pa(1+0.2Ma2)3.5

(4)

式中:pr为冲压空气压力;pa为环境空气压力;Ma为飞行马赫数。

低速飞行时,冲压空气的温度和压力一般可以满足电子设备冷却要求,直接利用冲压空气进行强迫通风冷却,具有简单易行的优点。

高速飞行时,冲压空气进气温度较高,无法直接用于设备通风。如果设备布局远离环控系统,可以在冲压进气口处加装小型涡轮冷却器,使高温高压冲压空气的能量消耗后用于设备通风。

2.2 液体循环冷却

2.2.1 原机液冷系统改造

载机具备液冷系统时,可以考虑利用原机液冷系统,通过适当的技术改造来满足被试电子设备液体冷却要求。通过原机液冷系统适应性改造,为被试系统提供液体冷却,避免了利用外部空气进行散热的改装,对载机平台的结构和基本性能无任何影响,更专业,更合理。其前提是需透彻理解原机液冷系统的组成、原理及工作状态,通过仔细的设计计算和试验调试确保系统协调工作,在满足被试设备冷却流量要求的前提下,降低泵出口压力,防止系统高负载运行。

2.2.2 机载液冷系统研制与改装

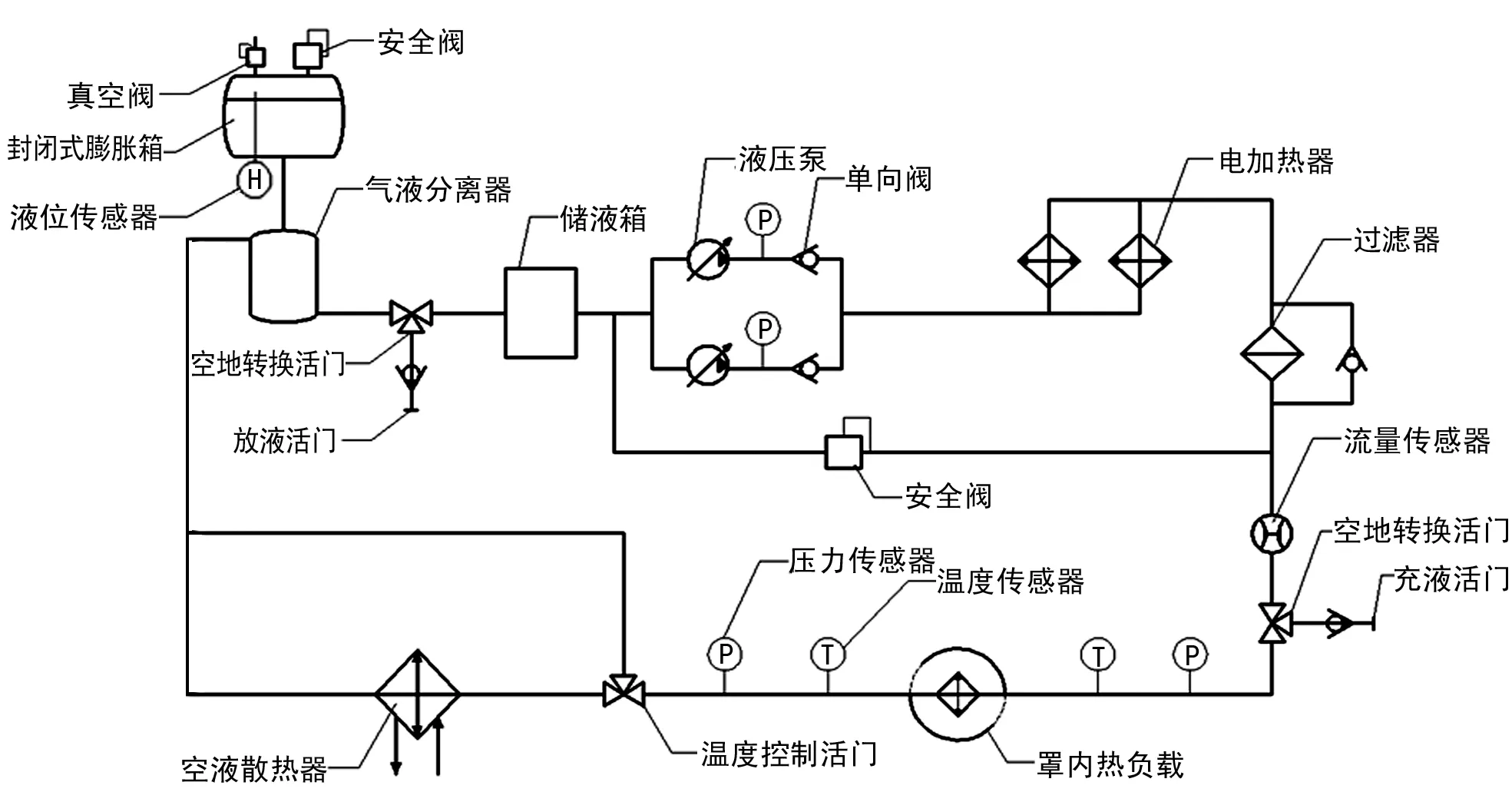

在电子试验机等平台类试验机改装时,为满足任务系统设备液体冷却需求,需研制专用液体冷却系统,通过系统研制、机上集成改装、地面试验实现这种关键的任务支持系统。机载液体冷却系统原理如图4所示。液压泵从储液箱抽取冷却液,驱动冷却液在电子设备冷板和空-液换热器之间循环流动,冷却液经过电子设备冷板时带走设备冷板的热量,流经空-液换热器时,高空中的冲压空气将冷却液吸收的热量散发到外界环境。

图4 机载液体冷却系统原理图

机载液冷系统主要由三部分组成,分别为制冷子系统、冷却液循环子系统、显示控制子系统。系统研制需要进行系统多参数优化设计计算、系统附件选型/研制、系统集成设计与地面试验。

制冷子系统由空-液散热器、冷风道及温度控制活门等组成。与机载电子设备完成热交换后的冷却液进入温度控制活门,温度控制活门可以根据来自电子设备冷却液的温度自动调节需要散热的冷却液流量。当电子设备空中工作时,如果冷却液的温度高于工作温度,较大流量的冷却液通过空-液散热器进行散热降温,其余较小流量的冷却液不做热量交换回到储液箱。当电子设备地面工作时,如果冷却液的温度高于工作温度,冷却液通过地面液冷车进行散热降温。为了使空-液散热器有效工作,在空-液散热器冷边进口设有调节板,根据飞行环境的要求,可以通过改变调节板节流孔的大小,改变散热器的散热面积,使空-液散热器液体出口温度保持在设定温度范围内。

飞机高速飞行时,冷风道进气口进入的冲压空气对经过散热器的冷却液进行冷却,在空-液散热器中,冲压空气充当冷边,应尽量保持其压头以提高制冷子系统的工作效率。板翅式换热器具有传热效率高、传热面积大、结构紧凑轻巧、耐压能力强及适应性强的特点,且技术成熟、应用范围广,空液散热器多选用板翅式换热器,可以提高系统的可靠性。

冷却液循环子系统的主要组件包括储液箱、增压泵、过滤器、单向活门、调节阀、导管及冷却液。液冷系统循环散热依靠冷却液作为媒介,冷却液的性能直接影响液冷系统的冷却效果。根据SAE AIR1811的推荐及国内外飞机上液冷系统的冷却液使用情况,飞机上大功率电子设备的冷却液主要有:水-乙二醇、水-甲醇、硅酸盐酯、硅酮、碳氟化合物、水和氨等。其中,水-乙二醇具有无毒、冰点低、热容量大等优点,已在飞机液冷系统中得到广泛应用。我国目前的65号冷却液为乙二醇水溶液,加入了减少冷却系统金属腐蚀的添加剂;低浑浊黄色,对冷却系统橡胶件无破坏作用。经过电子设备主机厂的地面长期试验验证,目前飞机上液冷系统均选用65号冷却液作为冷却介质,考虑到系统使用的安全性及可靠性,选用国产65号冷却液作为制冷剂。由于电子设备任务系统发热功率极大,为使这些热量尽快散发出去,电子设备冷板设计结构复杂、阻力大,因此选择合适的增压泵非常重要,关系到系统能否成功使用。液冷系统选用的增压泵既要适应载机的供电品质,又要符合系统的流动性能要求。

显示控制子系统由显示器、压力传感器、温度传感器、流量传感器、工控机、PAC、电加热器、控制开关等单元组成。系统结构图如图5所示。

图5 机载液冷系统显示控制子系统

系统主要由PAC及其模块组成,PAC同时采集来自压力、温度、流量传感器及液压泵电流信号等的参数信号,同时控制泵、电加热器及温控活门等组件来完成对液冷系统的控制。显示控制子系统同时可以对系统进行故障诊断。系统运行时,显示控制子系统通过传感器采集的数据能够及时发现是否存在超温、超压、欠流量等各种故障,并及时发送报警信号。

3 结 语

针对试验机改装任务中不同功率电子设备的冷却需求,在深入分析电子设备自身特点及对载机环境的要求上,对不同热流密度的电子设备设计了相应的冷却方式并详细介绍了其改装方案。随着电子设备热流密度的不断增加,自然散热和强迫风冷已不能满足大功率电子设备日益严峻的散热要求,取而代之的是换热效率更高的液冷技术。根据设备的不同散热需求,匹配最佳的冷却方式,可以最大限度地发挥电子设备的热性能,提高机载设备工作性能的稳定性和可靠性。

机载电子设备冷却是试验机改装工程中经常遇到的问题,任务系统的需求更是各不相同,只有充分了解任务需求,熟悉国内行业资源,全面掌握载机平台基本性能和系统特性,才能做好此类项目的改装方案设计。机载电子设备冷却系统改装在满足任务系统需求的前提下,需不断优化,以期得到一个平台性能代偿损失小、使用维护方便的解决方案。