超声冲击处理S30408不锈钢的微观组织演变与电化学性能

王振飞, 杨新俊,2

(1. 江南大学 机械工程学院, 江苏 无锡 214122;2. 江南大学 江苏省食品先进制造装备技术重点实验室, 江苏 无锡 214122)

疲劳、腐蚀等作为石油、化工行业关键设备的典型失效形式,多发生在材料表面,对材料的表层微观结构和性能非常敏感,因此仅通过改善材料的表面质量就能显著提高设备整体的使用寿命[1-2]。机械诱导的梯度纳米结构是通过高速冲击引起的反复多向塑性变形来实现的,所得金属表面和基体紧密结合,表面成分与基体成分基本保持一致,微观结构呈现梯度变化[3-5]。使金属材料表层形成梯度结构“纳米到微米”的表面强化方法有很多,如超声喷丸、机械研磨处理、超声冲击等[6-9]。

超声冲击处理(Ultrasonic impact treatment, UIT)是一种绿色、无污染、操作简单的表面强化工艺,受到很多学者关注。倪永恒等[10]研究了超声冲击时间对17CrNiMo6钢表层组织细化与性能的影响,发现超声冲击处理细化了晶粒尺寸,引进了残余压应力,提高了试件表层硬度,且随超声冲击时间的增加效果越显著。白易立等[11]研究了超声冲击强度对焊接接头疲劳寿命的影响,发现超声冲击振幅越大,表面残余压应力越大,焊趾区域过渡越光滑,疲劳强度越高。张体明等[12]研究了超声冲击对2A12铝合金搅拌摩擦焊接头腐蚀行为的影响,结果表明,超声冲击处理改善了接头的耐腐蚀性,腐蚀速率约为冲击处理前的一半。上述研究多集中于表面强化工艺对表面微观结构和疲劳性能的影响,然而缺乏对超声冲击工艺参数的定量化分析对试件耐腐蚀性能的影响,因此最优的超声冲击参数需要试验来确定。本研究对S30408奥氏体不锈钢在不同工艺条件下进行超声冲击处理,并通过硬度测试、XRD检测、扫描电镜分析、电化学测试等方法对超声冲击处理后的试样的微观结构和耐腐蚀性进行研究,确定最优超声冲击工艺参数,为后续研究提供借鉴。

1 试验材料及方法

1.1 样本制备及工艺参数的选定

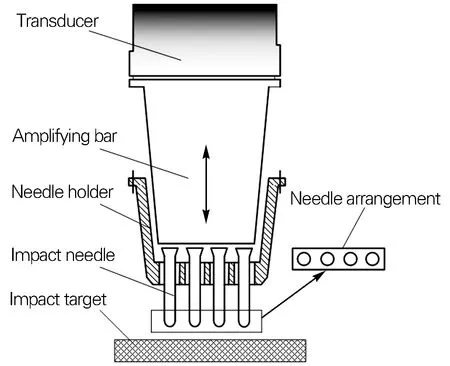

试验所用材料为S30408奥氏体不锈钢,其化学成分(质量分数,%)为0.05C、0.26Si、1.12Mn、0.031P、0.007S、17.72Cr、8.46Ni,余量Fe。试验钢的杨氏模量为210 GPa,泊松比为0.3。超声冲击处理时间(覆盖率)是影响试样表面质量的重要参数,本文着重研究超声冲击时间对试件表面质量的影响。本次超声冲击试验所用设备主要由超声波发射器、压电陶瓷换能器、台阶状变幅杆及安装在变幅杆顶端的冲击头所组成,如图1所示。超声冲击试验参数为:激励电流0.5 A,冲击频率19.6 kHz,冲头直径φ3 mm,冲击速度5 m/s,冲击时间分别为60、120、180、240和300 s,选择未经超声处理的试样作为对照,研究超声冲击时间对表面状态的影响。

图1 超声冲击处理设备示意图Fig.1 Schematic diagram of the ultrasonic impact treatment equipment

1.2 微观结构表征

采用X射线衍射仪对超声冲击处理后的试样进行XRD测试,测试采用铜靶,管电压为50 kV,管电流为120 mA,采用步进式扫描(步长为0.02°),扫描范围为35°~105°,试验温度为(290±3) K,同时以SiO2作为标样,以便后处理中扣除衍射线形中由于仪器引起的宽化,获得XRD图谱,然后采用XRD残余应力分析测量仪测量超声冲击后试样表面的残余应力。用线切割技术切取硬度试样和金相试样,硬度试样经镶嵌、磨制、抛光后,使用显微硬度计测试沿深度方向的显微硬度分布,加载载荷98.1 N,保压时间10 s。金相试样经磨制、抛光、王水 (HCl∶HNO3=1∶3,体积比)腐蚀后在光学显微镜下观察超声冲击后的微观结构,并用扫描电镜观察表面与亚表面更精细的结构。

1.3 电化学试验

电化学测试采用典型的三电极体系,在室温下使用电化学工作站进行,参比电极为饱和甘汞电极,辅助电极为铂电极,工作电极为超声冲击试样,所有试样的暴露表面积为1 cm2。测试前将试样沉浸在3.5%NaCl溶液中30 min以获得稳定的开路电位,然后进行动电位测试,扫描速率是1 mV/s,扫描范围-0.8~0.5 V,得出不同超声冲击时间下的极化曲线,研究其腐蚀速率。

2 试验结果与讨论

2.1 XRD分析

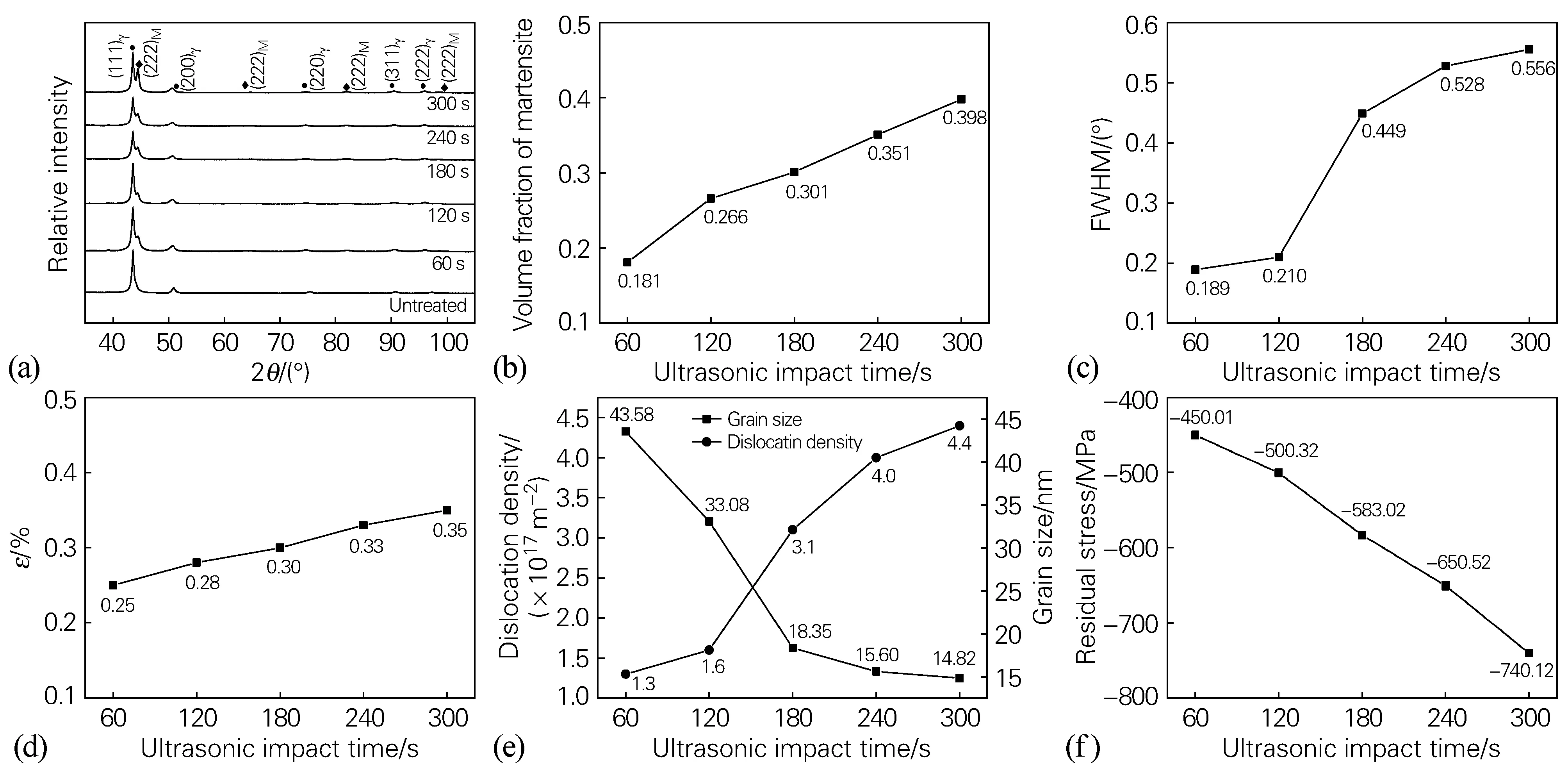

图2为不同超声冲击处理时间下试样表层的XRD检测结果。由图2(a)可以看出,未经超声冲击处理试样只有奥氏体峰,超声冲击处理后出现了马氏体峰,表明超声冲击过程诱发了奥氏体向马氏体的转变。根据XRD图谱可以计算出不同超声冲击时间下试样表层的马氏体体积分数,如图2(b)所示。可以看出,随着超声冲击时间的延长,奥氏体相向马氏体相转变的比例呈线性增长的趋势,马氏体最大占比为39.80%。另外,从图2中还可以发现,试样中强度较高的衍射峰(奥氏体峰(111)γ和马氏体峰(110)M)向更低的角度发生了轻微的偏移,这是由于超声冲击的过程中发生了晶格畸变,产生了残余压应力。

图2 不同超声冲击时间下试样表层的XRD结果(a)XRD图谱;(b)马氏体体积分数;(c)主峰半峰全宽值;(d)微观应变;(e)晶粒尺寸和位错密度;(f)残余应力Fig.2 XRD results of the specimen surface under different ultrasonic impact time(a) XRD patterns; (b) volume fraction of martensite; (c) FWHM of main peak; (d) micro strain; (e) grain size and dislocation density; (f) residual stress

图2(c)为XRD谱线中主峰的半峰全宽(FWHM)值,可以看见,随着超声冲击时间的增加,半峰全宽值有不同程度的增加,由谢乐公式[13]可以推导出,衍射峰的加宽是由晶粒细化导致的。图2(d)为超声冲击处理后试样的微观应变,为0.25%~0.35%,且变化不是很明显,主要是微观应变的变化和塑性累计相关,当塑性变形达到饱和状态时微观应变将不会再增加。

图2(e)为不同超声冲击时间下试样表层的晶粒尺寸和位错密度。S30408奥氏体不锈钢未经处理时的典型晶粒尺寸为30 μm,而超声冲击后表层晶粒尺寸减小到纳米级,且晶粒尺寸的大小随着超声冲击时间的增加而不断减小,但减小的幅度在变小。超声冲击60 s时的晶粒尺寸最大,为43.58 nm;超声冲击300 s时的晶粒尺寸最小,为14.82 nm。位错密度则与晶粒尺寸变化趋势相反,超声冲击处理后的位错密度随冲击时间的增加而不断加大,在超声冲击过程中位错产生于晶界处,随着超声冲击时间的增加,位错在不断累积和湮灭,最大位错密度可达到4.4×1017m-2。

图2(f)为不同超声冲击时间下试样表面的残余应力。可以看出,经过超声冲击处理后试样表面引入了残余压应力,随着冲击时间的增加,残余压应力也随之增加,超声冲击60 s时的残余压应力最小,为450.01 MPa;超声冲击300 s时的残余压应力最大,为740.12 MPa。

2.2 显微硬度

图3为不同超声冲击时间下试样表面显微硬度沿深度方向的变化曲线。从图3可以看出,在超声冲击过程中发生了加工硬化。随着深度的增加,硬度不断减小,达到一定深度后硬度变化较小,表明超声冲击不会对材料内部的硬度产生影响。另外,试样表面硬度随着超声冲击时间的增加而不断增大,在超声冲击处理时间为300 s时,材料表面的显微硬度最高,为82.22 HRB。与基体硬度(53.21 HRB)相比,试样表面硬度随着超声冲击时间的增加最高提高了54.52%。

图3 不同超声冲击时间下试样表面的硬度分布Fig.3 Hardness distribution of the specimen surface under different ultrasonic impact time

2.3 微观结构表征

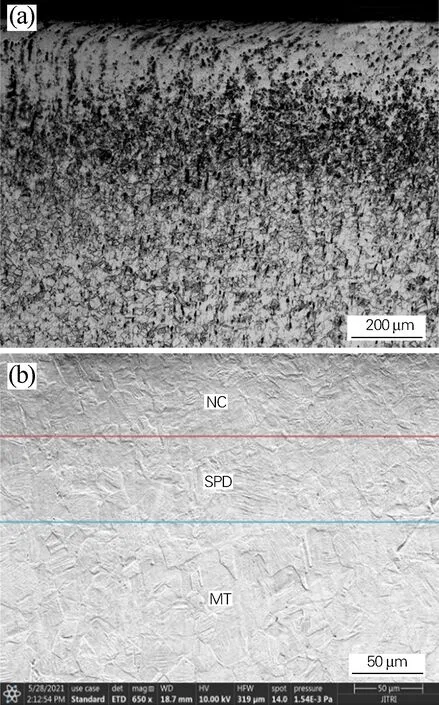

图4为超声冲击处理300 s后试样截面的显微组织,可以看出,从表面到近表面再到基体组织呈梯度变化的微观结构,可明显地分为3层,表层为纳米层(Nanocrstalline layer, NC),次表层为剧烈塑性变形层(Severe plastic deformation layer, SPD),内部为基体(Matrix, MT),图5为图4(b)中3个区域的局部放大图。纳米层区域由于超声冲击过程中发生大量的塑性变形,顶面以下一定深度的区域内,晶粒原始晶界被破坏,纳米级晶粒缠结在一起无法分辨,剧烈塑性变形区域内的晶粒内部发生严重变形,布满了高密度孪晶及位错。基体区域由于塑性变形较小,所受影响较小,晶粒结构变形不明显,可以清晰地看出,基体内部分布着均匀的等轴粗晶粒。

图4 超声冲击处理300 s后试样截面的显微组织Fig.4 Microstructure in cross section of the specimen after ultrasonic impact for 300 s

图5 图4(b)中不同区域的微观结构Fig.5 Microstructure of different regions in Fig.4(b)(a) NC; (b) SPD; (c) MT

图6为不同超声冲击时间下试样表层不同区域的厚度变化趋势。可以看出,纳米层和剧烈塑性变形层总厚度随着超声冲击时间的增加而增加,试样表面塑性变形不断累加,总厚度在355.34~474.55 μm范围内呈线性增加趋势。当超声冲击时间较短时,塑性累积不足,纳米层没有充分的形成,当塑性变形累积到一定程度后,纳米层厚度随超声冲击时间的增加而增加,在300 s时达到最大厚度,为236.21 μm。

图6 不同超声冲击时间下试样表面不同区域的厚度Fig.6 Thickness of different regions at surface layer of the specimen under different ultrasonic impact time

2.4 耐蚀性能

图7为超声冲击处理前后的试样在3.5%NaCl溶液中的动电位极化曲线图,所有曲线在不同超声冲击工艺下形状都是相似的,表明具有相似的腐蚀机理。表1为采用Tafel曲线外推法得到的自腐蚀电位、自腐蚀电流密度和极化电阻。自腐蚀电位代表腐蚀发生的倾向,未超声处理试样的自腐蚀电位为-263 mV,经过超声冲击处理后试样的腐蚀电位降低,在超声冲击时间为300 s时达到-626 mV,表明腐蚀倾向增大,超声冲击处理改变了试样表面的活性,增加了腐蚀的倾向性。自腐蚀电流密度可以定量地表示腐蚀速度的大小,未处理试样的自腐蚀电流密度为2.92 μA/cm2,在超声冲击时间为60~180 s范围内试样的自腐蚀电流密度低于未处理试样,且自腐蚀电流密度随超声冲击时间的增加而减小,在180 s时达到最小值,为1.22 μA/cm2。超声冲击时间超过180 s后腐蚀速度不断增大,当超声冲击时间为300 s时自腐蚀电流密度为10.51 μA/cm2,是未处理时的3倍。试样极化曲线区域对应电极的极化电阻可以通过公式(1)计算得出:

图7 不同超声处理时间下试样的极化曲线Fig.7 Polarization curves of the specimens under different ultrasonic impact time

(1)

式中:Rp为极化电阻;βa和βb分别为阳极和阴极的Tafel斜率;icorr为试样的自腐蚀电流密度。由表1可以看出,在超声冲击时间为180 s时,极化电阻最大,为24 373 Ω·cm2,是未处理时的两倍。最小自腐蚀电流密度和最大极化电阻值表明了超声冲击时间为180 s时试样具有最好的耐蚀性能。

表1 不同超声处理时间下试样的电化学参数Table 1 Electrochemical parameters of the specimens under different ultrasonic impact time

S30408不锈钢表层中的Fe和Cr化学活性很高,电化学腐蚀过程中在金属表层生成保护性钝化膜。在腐蚀的初始阶段,钝化膜的存在会阻止Cl-的侵蚀,但随着电化学腐蚀的进行,钝化膜会被破坏,随后会继续生成并继续遭到破坏,因此腐蚀的前期是钝化层不断生成和破坏的过程。影响试样耐蚀性能的因素有晶粒尺寸、残余应力、表面缺陷和硬度等[14]。超声冲击处理使表面晶粒尺寸明显细化,晶界密度增多,更细的晶粒和更大的晶界密度促进了Cr在钝化膜中的富集。众所周知,Cr的加入可显著提高钢铁材料的耐蚀性能,因为试件表面钝化膜由铁的氧化物被更稳定的Cr的氧化物所代替。相比于未处理的试件,更多的Cr3+参与了钝化膜的形成,改变了钝化膜的成分,Cr含量的增加会改变钝化膜的电子特性,从而提高钝化膜的稳定性,进而提高试件的耐蚀性能[15-16]。

残余压应力的引入也有助于提高试样的耐腐蚀性。研究发现[17],在腐蚀阶段钝化膜的形成及腐蚀产物的累积会产生残余拉应力。残余拉应力会加速腐蚀的进程,提升腐蚀速率,而冲击过程引入的残余压应力有助于消除拉应力,且残余压应力能够消除不锈钢内部缺陷,阻碍Cl-向材料内部扩散。同时,残余压应力还可以闭合表面微裂纹,阻碍已形成裂纹的继续扩展,保护基体免受侵蚀。

综合XRD分析和电化学测试结果可以看出,随着超声冲击时间的增加,尽管试样表层的晶粒尺寸、残余压应力不断增加,但耐蚀性能并没有持续增加。这是因为超声冲击时间增加的同时,试样表面产生了大量的不均匀的结构,如位错和孪晶,在晶粒尺寸不断减小的同时引进了大量的缺陷,为Cl-的转移提供了扩散路径,加快腐蚀速率[18-19]。同时马氏体的出现对腐蚀速率也产生了影响,随着超声冲击时间的延长,马氏体体积分数逐渐变大,在腐蚀过程中马氏体和奥氏体之间形成了电偶腐蚀,加速腐蚀速率,所以超声冲击时间为300 s时试样的耐蚀性最低,腐蚀速率甚至大于未处理试样。

超声冲击处理对S30408不锈钢耐腐蚀性能的影响是晶粒尺寸、残余应力、马氏体含量、表面缺陷等因素共同作用的结果。超声冲击180 s的试样显示出最好的耐蚀性能,随着冲击时间的继续增加,试样表层晶粒尺寸进一步细化、残余压应力持续加大,但同时表面不均匀性增加及缺陷密度加大破化了表面钝化膜的完整性,加快了其腐蚀速率。

3 结论

1) 超声冲击处理后S30408不锈钢表面形成了梯度纳米结构,并产生了一定深度的硬化层,同时引入了残余压应力。随着超声冲击时间的增加,试样表面的硬度在超声冲击时间为300 s时达到最高,为82.22 HRB,相对于基体提高了54.52%,且此时残余压应力最大,为740.12 MPa。

2) 随着超声冲击时间的增加,试样表层晶粒尺寸不断细化,塑性变形区域厚度增加,在超声冲击时间为300 s时晶粒尺寸最小为14.82 nm,塑性变形层厚度最大为474.55 μm,冲击过程诱发的奥氏体向马氏体转变的转变量最大为39.80%。

3) 超声冲击处理对S30408不锈钢耐蚀性能的影响是晶粒尺寸、残余应力、马氏体相变含量、表面缺陷等因素共同作用的结果。冲击时间为180 s时为最优冲击参数,试样表现出最好的耐蚀性能,自腐蚀电流密度为1.22 μA/cm2,约为未处理试样的50%。