离子渗氮对304L不锈钢组织及高温耐磨性能的影响

曹 振, 李 季, 罗 平, 李佳惠, 李炯利, 王旭东

(1. 北京石墨烯技术研究院有限公司, 北京 100094;2. 中国航发北京航空材料研究院, 北京 100095;3. 北京市石墨烯及应用工程技术研究中心, 北京 100095; 4. 北京机电研究所有限公司, 北京 100083)

垃圾焚烧炉作为垃圾无害化处理设备,用于垃圾的高温焚毁碳化,同时达到消毒杀菌目的[1-2]。垃圾焚烧炉工作温度超过400 ℃,为保证焚烧炉稳定运行,需要对炉内温度状态进行实时监测,采用热电偶对炉膛内部温度进行测量是最简单有效的方法[3]。垃圾焚烧过程中炉内温度高,存在粉尘烟气容易结焦,所以热电偶需要使用保护套管,目前应用最为广泛的套管材料是304L不锈钢[4-5]。但不锈钢在高温条件下强度降低,导致热电偶套管使用寿命较低[6],套管与大量粉尘颗粒接触导致磨粒磨损,加快了套管的开裂、断裂失效[7-8]。因此如何提高304L不锈钢热电偶套管的表面耐高温磨损性能是延长垃圾焚烧炉用热电偶套管使用寿命的关键。

辉光离子渗氮技术是利用高压电场在稀薄的含氮气体引起辉光放电对金属表面进行渗氮的一种化学热处理[9]。在专用的离子渗氮炉内,工件(阴极)和炉体(阳极)之间接通高压直流电,使连续通入炉内的稀薄含氮气体发生电离,进而产生氮等离子体不断轰击工件表面,动能转变为热能而加热零件,同时产生的活性氮原子渗入工件表面,形成表面渗氮层,从而有效提高工件表面的硬度、高温氧化与磨损性能[10-11]。

本文采用辉光离子渗氮工艺对焚烧炉用热电偶304L不锈钢套管进行表面改性研究,分别在470 ℃与500 ℃渗氮10 h,分析304L不锈钢离子渗氮表面组织变化、强化效果以及对高温磨损性能的影响,达到提高热电偶套管使用寿命的目的。

1 试验材料与方法

试验材料为热电偶套管用304L不锈钢,其化学成分如表1所示。首先进行固溶处理,先以10 ℃/min加热至1050 ℃,保温60 min,空冷至室温。采用线切割从固溶处理后的套管(如图1所示)上切取试样,表面经1500目砂纸打磨后清洗干净备用。

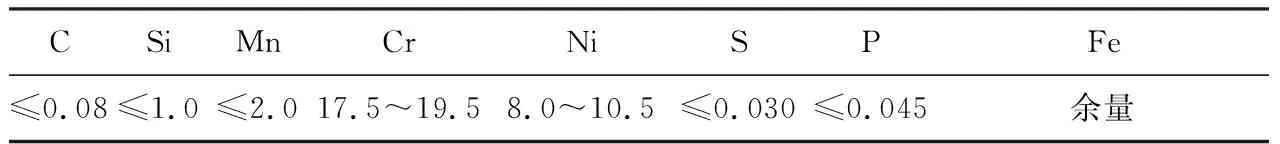

表1 304L不锈钢的名义化学成分(质量分数,%)Table 1 Nominal chemical composition of the 304L stainless steel (mass fraction, %)

图1 焚烧炉热电偶304L不锈钢套管Fig.1 304L stainless steel thermowell for incinerator

采用LDGNMC-30F-20RS辉光离子渗氮炉进行渗氮试验,304L不锈钢热电偶套管试样表面先进行机械研磨、抛光,然后放入渗氮炉中进行辉光离子渗氮,具体工艺参数为电压820 V,压力300 Pa,辅助加热温度350 ℃,氮氢比0.4,渗氮温度分别设置为470 ℃和500 ℃,渗氮时间10 h,具体如表2所示。另将固溶态作为对比项,与不同渗氮温度的离子渗氮试样进行对比。

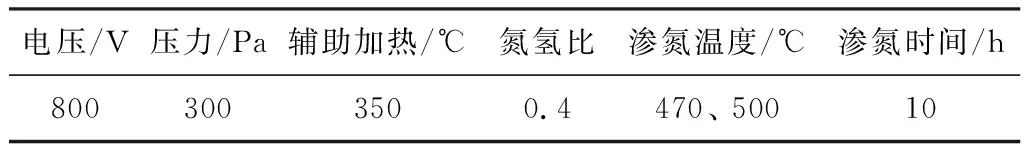

表2 304L不锈钢辉光离子渗氮试验工艺Table 2 Experimental plasma nitriding processes for the 304L stainless steel

硬度测试参照GB/T 4340.1—2009《金属材料维氏硬度试验 第1部分:试验方法》,采用INNOVA TEST-FALCON 500型维氏硬度计对固溶点试样及渗氮试样的表层与心部进行测试,对固溶试样及渗氮试样表面和心部分别测试5个点,取平均值,载荷砝码1 kg。从渗氮最表层开始每间隔10 μm测量一个点,测16个点,试验载荷砝码0.02 kg,确定硬化层厚度。摩擦试验采用MXW-1型往复摩擦磨损试验机,加热平台将试样加热至400 ℃,在400 ℃进行往复式摩擦试验,试验载荷10 N,往复频率5 Hz,往复位移1000 μm,对磨试样为直径φ4 mm的GCr15钢球,试验时间10 min。

显微组织和摩擦磨损形貌观察分析在光学显微镜(OM)和带有能谱仪(EDS) 的PHENOM PRO扫描电镜(SEM)上完成,显微组织观察面为垂直于渗氮表面的横截面,腐蚀液为体积分数4%硝酸酒精溶液。

2 试验结果与讨论

2.1 微观结构

304L不锈钢渗氮前的固溶态组织如图2所示,经固溶处理后为均匀的奥氏体。离子渗氮后的组织形貌如图3所示,304L不锈钢基体组织依旧是奥氏体,能够清晰看到奥氏体晶界,离子渗氮过程对基体相当于时效处理,基体组织发生不均匀的脱溶导致晶界处会有部分析出,所以晶界变得清晰[12]。离子渗氮后表层组织明显区别于基体,可以清晰观察到表面硬化层以及扩散层[13],在470 ℃渗氮10 h硬化层厚度约25 μm,扩散层厚度约10 μm,在500 ℃渗氮10 h硬化层厚度约60 μm,扩散层厚度约20 μm,提高渗氮温度显著增加了渗氮硬化层的厚度。

图2 304L不锈钢固溶处理后组织Fig.2 Microstructure of the 304L stainless steel in solid solution treated state

图3 304L不锈钢辉光离子渗氮后组织Fig.3 Microstructure of the 304L stainless steel after plasma nitriding(a,b) 470 ℃×10 h; (c,d) 500 ℃×10 h

通过对500 ℃×10 h试样的渗氮层进行能谱分析,定性地表征离子渗氮的效果,结果如图4所示,对渗氮硬化层进行面扫描,测试结果中含量最高的3种元素是Fe、Cr、N,其中Fe、Cr是304L不锈钢中固有元素,而N元素则是通过离子渗氮渗入304L不锈钢表面形成了渗氮层,N元素含量较高也说明该工艺达到了很好的渗氮效果。

2.2 力学性能

离子渗氮前后304L不锈钢基体及表面硬度如图5 所示,固溶态试样表面及基体硬度基本相同(基体245 HV,表面264 HV)。试样离子渗氮后的表面硬度显著提高,但是基体硬度随着渗氮温度的提高略有下降。在470 ℃渗氮10 h基体硬度为234 HV,在500 ℃渗氮10 h基体硬度为223 HV,这是因为在离子渗氮过程中热量由表及里的传递及辅助加热导致原子活性提高,合金元素发生扩散,易在晶界处偏聚,固溶度降低,固溶强化效果减弱,所以基体硬度略有降低[12]。而渗氮后试样表面硬度在470 ℃渗氮10 h时最高,达到1184 HV,在500 ℃渗氮10 h为1308 HV,可见渗氮能够显著提高304L不锈钢的表面硬度。

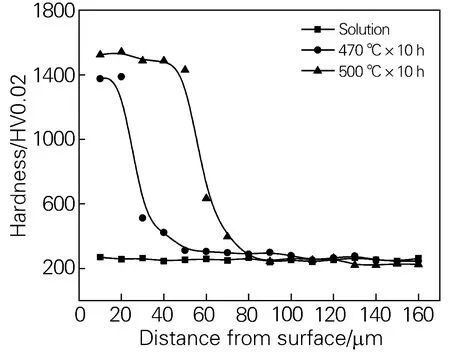

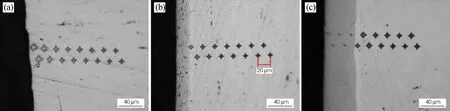

304L不锈钢截面显微硬度随厚度变化如图6所示,对应的显微硬度打点如图7所示。固溶态试样硬度,没有较大的波动,压痕尺寸基本相同(图7(a)),说明固溶处理后组织较均匀[14]。经过渗氮处理后试样表面硬度明显提高。470 ℃渗氮10 h时表层最高硬度达到1412 HV0.02,距表层25 μm内保持高硬度,之后硬度下降,距离表层50 μm后硬度基本不变。500 ℃渗氮10 h的表层最高硬度达到1542 HV0.02,距表层60 μm内保持高硬度,90 μm时硬度下降到基体水平。通过显微硬度测试结合组织分析实现了准确判定离子渗氮表面硬化效果的目的。

图6 304L不锈钢离子渗氮前后截面显微硬度随厚度变化Fig.6 Sectional microhardness variation with distance from surface of the 304L stainless steel before and after plasma nitriding

图7 304L不锈钢离子渗氮前后显微硬度打点图(a)固溶态;(b)470 ℃×10 h;(c)500 ℃×10 hFig.7 Microhardness indentation maps on the 304L stainless steel before and after plasma nitriding (a) solid solution treated state; (b) 470 ℃×10 h; (c) 500 ℃×10 h

2.3 高温磨损与氧化

304L不锈钢在400 ℃磨损试验过程中的摩擦因数与时间关系曲线如图8所示,试样在试验开始阶段进入磨合期,摩擦因数快速增大,会有较大波动。随着摩擦时间增加,进入稳定磨损阶段,摩擦因数波动较小,此时渗氮试样的摩擦因数低于固溶态试样,500 ℃×10 h渗氮试样摩擦因数最小,说明表面硬度越高,摩擦因数越小。固溶态试样在磨损时间超过370 s时,摩擦因数急剧升高。说明此时固溶态试样不再处于稳定磨损阶段,试样表层出现严重磨损失效。400 ℃高温条件使304L不锈钢硬度降低,更加剧了失效。而渗氮试样表面更为致密的化合物层的硬度更高且更耐高温,在磨损过程中不易发生塑性变形,有效延长了试样的磨损时间。渗氮层越厚、表面硬度越高,耐磨性能越好。

图8 304L不锈钢摩擦因数与时间关系曲线Fig.8 Relationship between friction coefficient and time of the 304L stainless steel

304L不锈钢在400 ℃磨损表面形貌如图9所示,光学显微镜下304L不锈钢表面磨损后的颜色变深,说明在磨损的同时发生了严重的高温氧化[15],加快了磨损失效。固溶态试样磨损后表面呈深褐色,氧化最为严重(图9(a))。渗氮试样相比固溶态,表面颜色浅,表面氧化比固溶态轻,存在很多亮斑,没有发生大面积整体剥落。通过能谱对磨损后表面氧化情况进行表征,如图10所示,磨损表面氧元素含量非常高,证实磨损过程确实存在高温氧化现象,加快了失效,测得固溶态试样磨损表面的相对氧元素含量高达45.26%,远高于470 ℃×10 h(19.83%)与500 ℃×10 h(18.7%)离子渗氮试样,因此离子渗氮对提高高温氧化有很好的效果。

图9 304L不锈钢400 ℃磨损表面形貌(a,b)固溶态;(c,d)470 ℃×10 h;(e,f)500 ℃×10 hFig.9 Surface morphologies of the 304L stainless steel worn at 400 ℃(a,b) solid solution treated state; (c,d) 470 ℃×10 h; (e,f) 500 ℃×10 h

图10 304L不锈钢400 ℃磨损后表面氧化情况(a)固溶态;(b)470 ℃×10 h;(c)500 ℃×10 hFig.10 Surface oxidation of the 304L stainless steel worn at 400 ℃(a) solid solution treated state; (b) 470 ℃×10 h; (c) 500 ℃×10 h

通过扫描电镜可以清晰表征出磨损失效形式,固溶态试样磨痕最严重,经过渗氮处理后磨痕较轻,500 ℃渗氮(图9 (c))比470 ℃(图9 (e))磨痕更浅,说明离子渗氮能够显著提高其耐磨性能,渗氮温度越高,耐磨性能越好。固溶态试样磨痕表面存在犁沟,是对磨球往复运动的痕迹,主要特征是大面积的粘着剥落(见图9(b)),这是粘着磨损的表现[16]。渗氮试样表面的化合物层硬度较高,相比固溶态整体磨损痕迹较轻,随着磨损的进行表面逐渐剥落(见图9(d,f)),形成高硬磨粒,所以磨损最表层没有全部脱落,存在大量碎片,试样表面主要发生磨粒磨损,抑制了粘着磨损的发生和发展,使得离子渗氮后试样的耐磨性能显著提高。

3 结论

1) 固溶态304L不锈钢硬度较低,高温磨损性能较差,无法满足焚烧炉热电偶套管高温状态的服役要求。

2) 304L不锈钢在470 ℃渗氮10 h获得约25 μm的硬化层,在500 ℃渗氮10 h获得最厚约60 μm的硬化层,同时表面硬度显著提高。

3) 304L不锈钢经离子渗氮处理后,耐高温氧化性能提升,磨损性能显著提高,说明离子渗氮工艺能够提升焚烧炉热电偶套管的耐磨性能,延长使用寿命。