新能源汽车电机转轴条形槽的渗碳淬火畸变控制

欧阳志芳, 陈俊健, 胡伟芳

(1. 广州城市理工学院 机械工程学院, 广东 广州 510813;2. 广州市专一金属制品有限公司, 广东 广州 511400)

驱动电机系统是电动汽车3大核心系统之一,是车辆行驶的主要驱动系统,其特性决定了车辆的主要性能指标,直接影响车辆动力性。电机转轴又是电机中的关键零部件,其材料和加工性能直接影响驱动电机的性能,进而决定了整车的主要性能[1]。新能源汽车电机转轴在高速重载条件下工作,需要具备较高的抗扭强度和表面耐磨性,在制造过程中通常采用低碳合金钢配合渗碳淬火工艺来获得相应的力学性能。然而,在对电机转轴进行热处理时,往往会由于其它方面的因素影响金属材料热处理的效率与整体质量,进而严重影响电机转轴的整体性能[2]。电机转轴在渗碳淬火后产生的畸变一般可通过校直和后续精加工解决,但条形槽经过渗碳淬火后的硬度为60~62 HRC,高硬度导致通过机加工来消除畸变的加工效率低、刀具磨损严重,会增加产品的加工成本且不利于批量生产;图纸技术要求条形槽硬度性能须与转轴表面保持一致性,因此无论是通过机加工或是传统的槽内填塞物的方法来控制条形槽畸变量都不可行,既要保证条形槽硬度要求的同时,又要控制其畸变量,是电机转轴批量生产的技术难点。

1 条形槽畸变情况分析

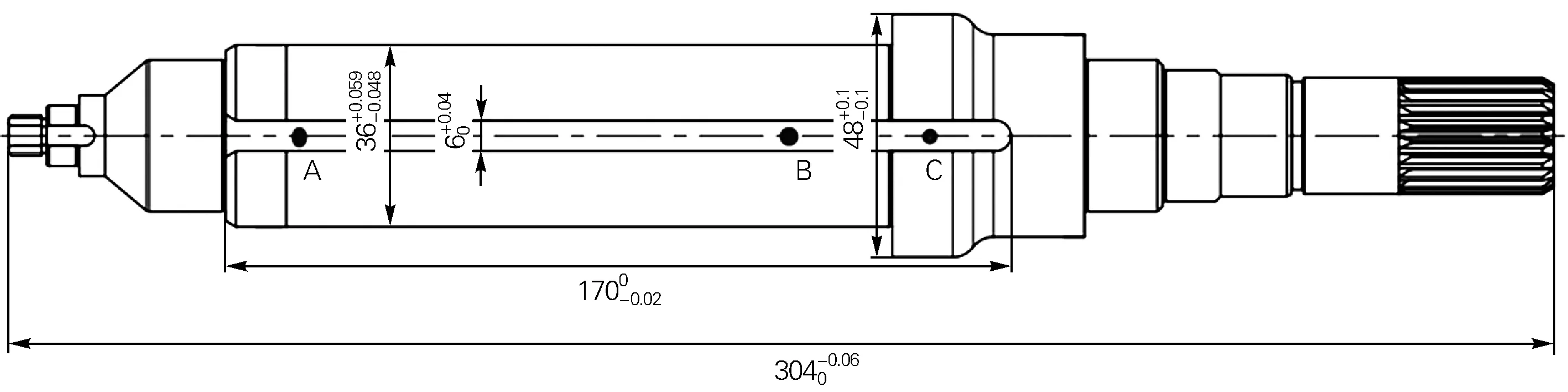

图1 电机转轴示意图Fig.1 Schematic diagram of the motor shaft bar

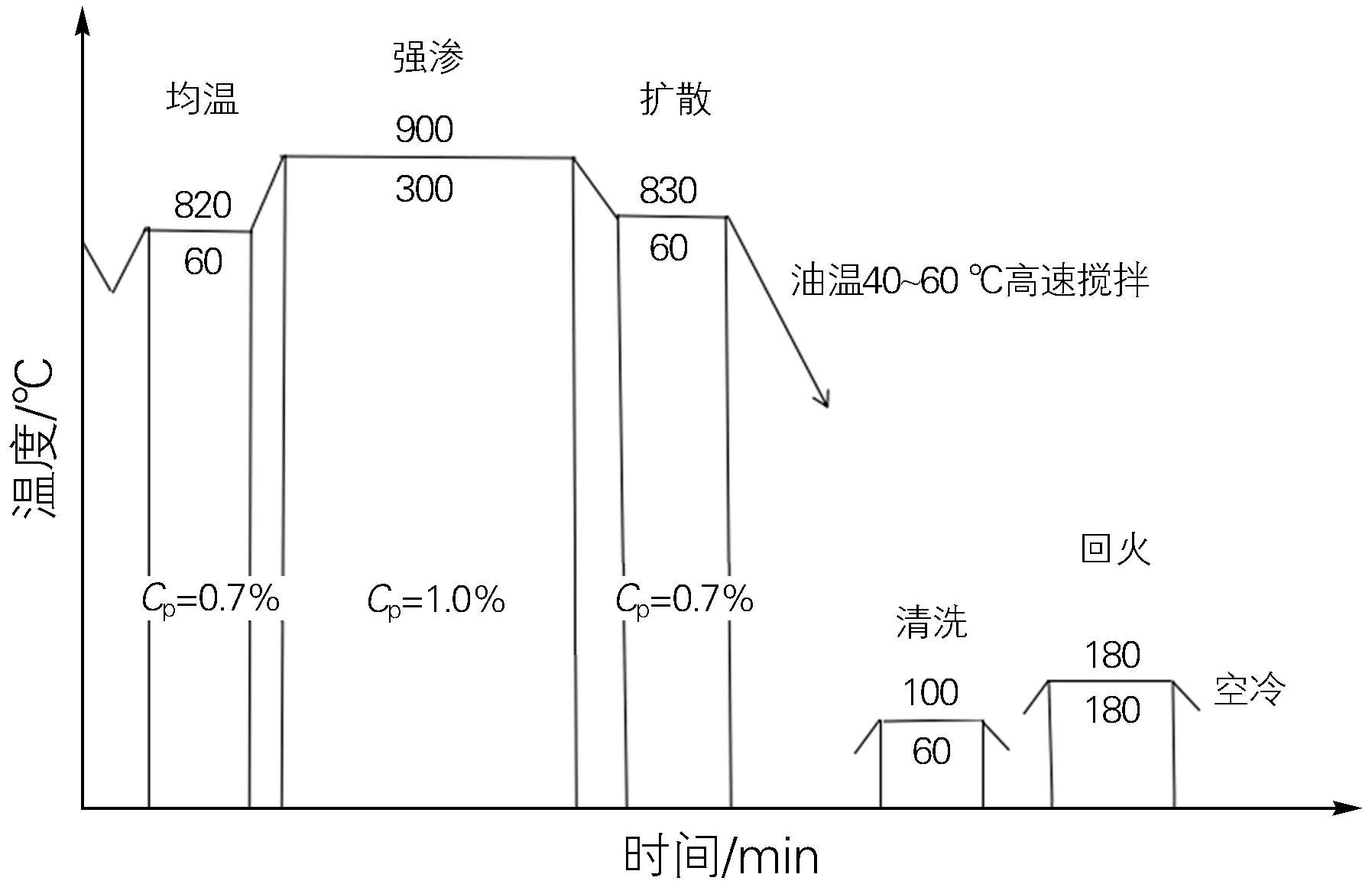

采用UBE-FE-1000Ⅲ型密封箱式炉对电机转轴进行热处理,装炉方式为电机转轴的花键端朝上垂直悬空吊装,具体热处理工艺如图2所示。经该工艺热处理后,电机转轴的表面硬度、心部硬度、表面残留奥氏体及马氏体等级、碳化物缺陷等级、有效渗碳层深度、晶粒度等级等指标均合格。随机取4根电机转轴,采用3坐标测量仪分别在图1中的A、B、C 3处检测条形槽畸变情况,结果如表1所示,可见条形槽公差尺寸超差,畸变量为-2~68 μm,且条形槽呈下小上大的“喇叭口”型锥度畸变,锥度畸变量为22~39 μm,从畸变量和锥度畸变考虑合格率为0%,严重制约批量生产的开展。经过认真分析和论证,需要针对条形槽畸变情况进行相应的工艺改进,主要从热处理工艺和冷加工工艺两个方面配合进行改善。

图2 电机转轴热处理工艺示意图Fig.2 Schematic diagram of the heat treatment process for the motor shaft bar

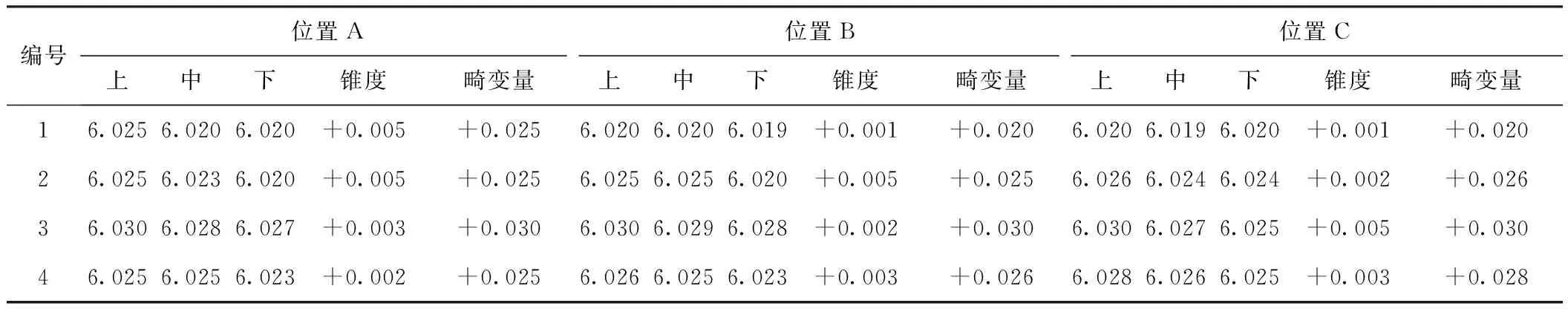

表1 电机转轴条形槽热处理后的畸变量Table 1 Distortion of the motor shaft bar groove after heat treatment

2 畸变量控制方法及效果

2.1 渗碳淬火工艺

在原热处理工艺的基础上,结合实际生产对电机转轴的渗碳淬火工艺进行适当调整,如图3所示。钢从奥氏体转变为马氏体时产生体积膨胀,其膨胀量依据碳含量的增加而增大[3],适当降低零件表面碳浓度可减少表面胀大现象,因此将强渗阶段的碳势由1.0% 下调为0.9%。适当提高冷却油温可减缓热应力的产生,进而减少零件畸变[4],因此将淬火油温度由40~60 ℃ 提高到70~80 ℃。另外,在冷却初期零件没入油后开启搅拌器高速搅拌有利于形成对流,均匀冷却,使零件快速冷却以避免过冷奥氏体高温分解,试验所用淬火油的冷却能力快,可达83.6 ℃/s,在高速搅拌2 min冲破蒸汽膜阶段后关闭搅拌器并采用静冷方式冷却,零件表面快速下降至Ms点确保转轴表面硬度均匀,并且适当降低冷速以减少因电机转轴心部和表面冷却转变的不同时性引起的组织应力,从而减少零件畸变[5]。

图3 改进后的电机转轴热处理工艺示意图Fig.3 Schematic diagram of the improved heat treatment process for the motor shaft bar

2.2 反畸变加工法

根据条形槽在热处理前后的畸变检测情况分析,条形槽槽顶处(A位置)呈胀大趋向,胀大量在+2~+28 μm,条形槽槽中处(B位置)呈胀大趋向,胀大量为0~4 μm,条形槽槽中处(C位置)呈缩小趋向,收缩量为-1~-2 μm。槽深上、中、下位置出现缩、胀情况不一,大致呈一个锥度为22~39 μm下小上大的“喇叭口”型。因此,可以通过反畸变法提前调整条形槽的加工方法预留畸变量,在热处理前将条形槽预加工成锥度为20 μm下大上小的“倒喇叭口”型,淬火时零件表面在冷却过程中急剧收缩,在拉应力的作用下使得原本下大上小的“倒喇叭口”型的截面变为矩形,产生的畸变部分可以抵消预留量从而修正畸变。

2.3 改进后效果

表2为采用反畸变加工和改进的渗碳淬火工艺后生产的20CrMnTi钢电机转轴条形槽的畸变检测结果,可见条形槽锥度控制在+1~+5 μm,畸变量控制在+20~+30 μm 范围内,条形槽的锥度、畸变量达到尺寸要求。

表2 改进工艺下电机转轴条形槽的畸变量(mm)Table 2 Distortion of the motor shaft bar groove after improved process (mm)

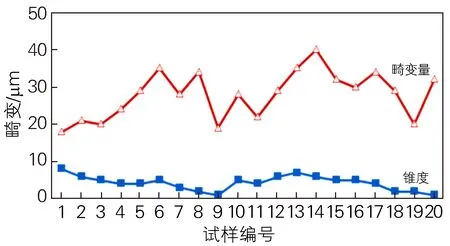

为了进一步验证改进工艺和反畸变法两项改善措施的可靠性,连续进行多炉次小批量试验,每炉随机抽取4支电机转轴,共抽取20支电机转轴对条形槽进行检测,结果图4所示。可见,改进措施可以将小批量量产时条形槽的锥度畸变控制在+1~+8 μm,畸变量控制在+15~+35 μm范围内。

图4 改进工艺小批量生产时电机转轴条形槽的畸变量Fig.4 Distortion of the motor shaft bar groove after small batch production with the improved process

图5为改进前后电机转轴条形槽锥度、畸变量的对比。可见,改进后条形槽的锥度和畸变量平均值分别减少了34 μm和40 μm,且小批量生产时畸变程度并未显著增加,说明改进措施可靠,工艺性能稳定,具备应用于大规模量产的条件。

图5 改进前后电机转轴条形槽的畸变量对比Fig.5 Comparison of the distortion of the motor shaft bar groove before and after improving the process

3 结论

1) 电机转轴条形槽经渗碳淬火后出现锥度畸变和畸变量不达标的情况,条形槽呈下小上大的“喇叭口”型锥度畸变,锥度畸变量为+22~+39 μm,畸变量为-2~+68 μm。

2) 通过工艺改进,将渗碳过程强渗阶段的碳势由1.0%降为0.9%,淬火油温由40~60 ℃提高到70~80 ℃,冷却方式由零件入油强烈搅拌改为搅拌2 min 停止搅拌并静冷,结合20 μm锥度反畸变加工方法,成功将条形槽畸变控制在技术范围内,锥度畸变为+1~+5 μm,畸变量为+20~+30 μm,转轴表面硬度均匀性与硬度梯度分布情况和原工艺相近,其他技术指标均能达到图纸要求,效果良好。

3) 采用改进工艺进行小批量生产时,条形槽锥度畸变量为+1~+8 μm,畸变量为+15~+35 μm,畸变程度并未显著增加,说明改进措施可靠,工艺性能稳定,具备应用于大规模量产的条件。