粘菌素发酵工艺优化

李 炯

(河北圣雪大成唐山制药有限责任公司,河北 唐山 064000)

硫酸粘杆菌素E(Colistinsulfate)又名多粘菌素E(PolymyxinE),是由多粘芽孢杆菌产生的一组多肽类抗生素[1-5]。临床上多粘菌素E主要用于革兰阴性菌感染的治疗,多粘菌素E是最有发展前途的抗菌素之一[6-15]。

优化发酵培养基配方是提高目标代谢产物收率的重要手段,在实际生产中影响多粘菌素E发酵的因素复杂多变,合理的试验设计和优化方法对于确定发酵培养基配方尤为重要。发酵过程的控制以及优化技术是发酵工业的中游技术核心,它不仅决定着能否实现菌种的最大生产能力,而且影响着下游的处理难度[21]。

发酵水平的提高,除了依靠培养基和培养条件的优化外,参数控制也至关重要。本研究旨在对其发酵的影响因素和提高其发酵单位的方法进行研究,优化发酵过程工艺控制,实现在现有设备条件下发酵单位的提升,增强产品竞争力。

1 试验部分

1.1 仪器与试剂

仪器:XDW 25/96型恒温生物摇床,Waters e2695-2489高效液相色谱仪型,PHS-3C型精密酸度计,752型紫外分光光度计,D-37520型高速离心机,VS-1300U型超净工作台,MLS-3780型全自动高压灭菌锅。

试剂:葡萄糖,FeSO4·7H2O,(NH4)2SO4,CaCO3,KH2PO4等,均为分析纯。

菌种:多粘芽孢杆菌(Paenibacilluspolymyxa)JZ-03-059,为公司自选菌种,保存在甘油冷冻管中。

1.2 摇瓶发酵

活化菌液制备:取冷冻管中的菌液接种到活化培养基中(接种量1%),31 ℃条件下培养13 h。

种子液制备:取活化菌液接种到种子培养基中(接种量0.2%),31 ℃条件下培养15 h。

发酵:将40 mL发酵培养基倒入250 mL三角瓶中,再加入种子液(接种量为1%~10%),在温度(32±0.5)℃、转速200 r/min条件下,摇瓶培养70~75 h。培养基名称和配方见表1。

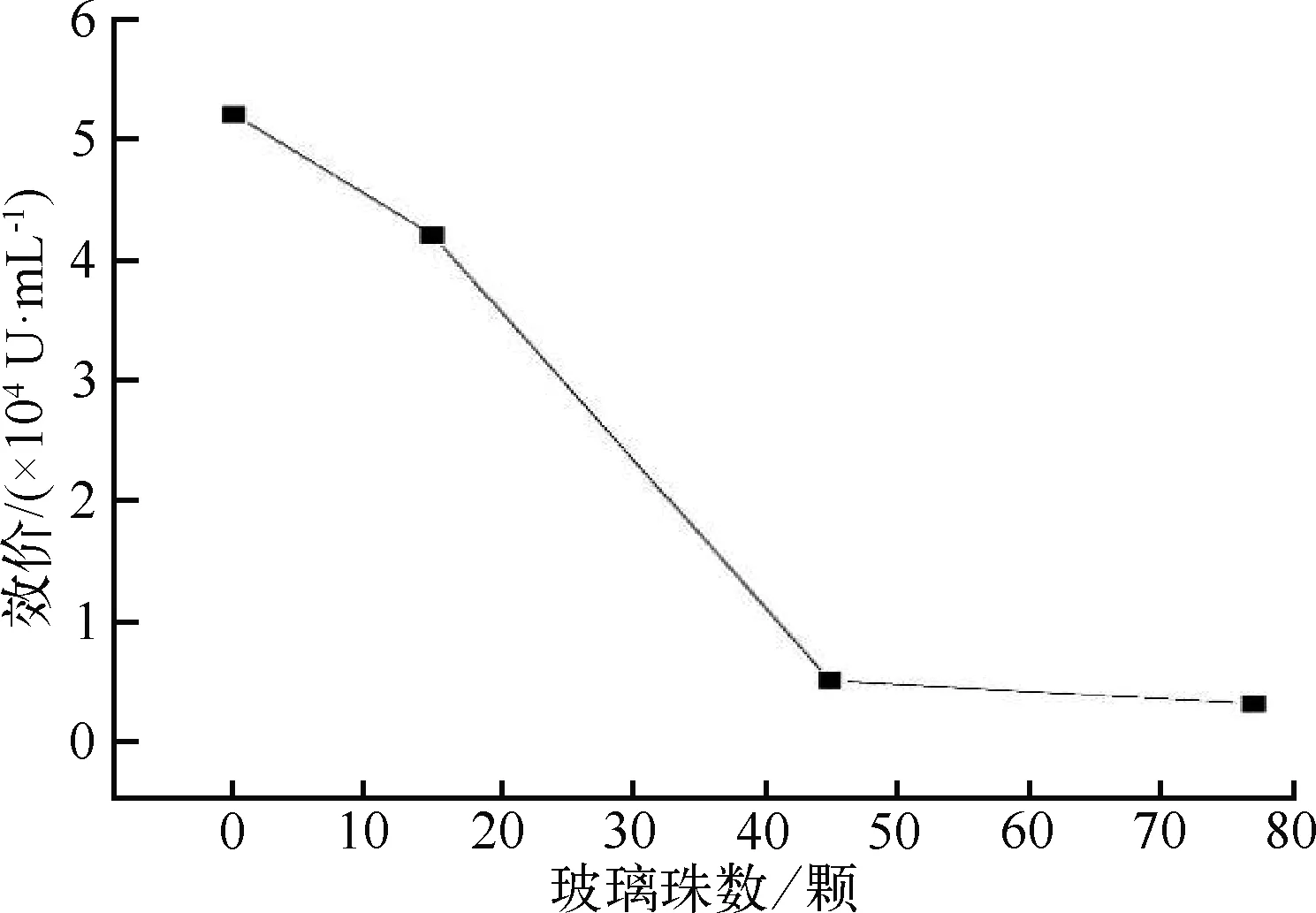

表1 培养基名称和配方Table 1 Formulation of the culture medium

1.3 7 L发酵罐发酵过程

发酵罐培养基配方:葡萄糖35 g/L,豆粉24 g/L,FeSO4·7H2O 0.4 g/L,(NH4)2SO425.0 g/L,CaCO317.8 g/L,KH2PO40.8 g/L,消泡剂2.1 g/L。

发酵罐培养条件:装液量4 L,接种量0.5%~1%,温度(31.5±0.5)℃,罐压0.03~0.05 MPa,通气比1~1.45 vvm(vvm指每分钟通气量与罐体实际料液体积的比值),发酵周期为70~75 h。

7 L发酵罐流加补料优化发酵工艺:将葡萄糖从基础料一次投入改为过程流加,其余条件和分批发酵过程相同。

1.4 物质的提取和检测

残糖的测定:取2.5 mL的样品,加水稀释至50 mL,摇匀,过滤;取1 mL此混合液到试管中,加1 mL DNS试剂,摇匀,水浴5 min,冷却后加水10 mL,摇匀,在540 nm处比色,同时用水做空白,用0.1%葡萄糖标准液作对照。其中DNS试剂的配制方法:称取氢氧化钠3.2 g,加适量水使之溶解,称60 g酒石酸钾钠溶于其中,至完全溶解后加入3,5-二硝基水杨酸2 g,微热使之溶解,定容到200 mL,摇匀。

残氮的测定:取适量样品的离心液至250 mL的锥形瓶中,加入15 mL的水,摇匀后加2滴甲基红;用0.5 mol/L的硫酸将溶液调至红色,用0.02 mol/L氢氧化钠溶液滴定至红色消失;加入5 mL 18%的中性甲醛,摇匀,放置5 min;加酚酞5滴,用氢氧化钠滴定液滴定至微红色即为终点。

效价的测定:取适量样品,用0.05 mol/L硫酸稀释,过滤后即可用高效液相色谱检测。液相色谱检测条件:150 mm×4.6 mm 的C18色谱柱;流动相为4.46 g/L硫酸钠水溶液(磷酸调pH为2.4)∶乙腈(V/V)=78∶22;检测波长215 nm。

样品的效价=(工作对照品的质量×工作对照品的效价÷工作对照品E1、E2峰的峰面积和÷50)×样品的E1、E2峰的峰面积和×样品的稀释倍数。

溶氧的测定:将溶氧电极探头没入发酵罐中在线监测。在发酵培养基中通入空气至溶氧饱和,此时溶氧为100%,发酵过程中的溶氧为相对于饱和溶氧浓度的相对含量。

二氧化碳释放速率计算:采用串联式气体分析仪(Magellan instruments, Tzndem PRO)在线记录发酵罐排气管道中尾气的CO2含量,并通过公式(1)[22]计算二氧化碳释放速率。

(1)

式中:CER——CO2释放速率,mmol/(L·h);Fa,i——通入空气在标准状态下的所对应的体积流量,m3/h;V——发酵液所占的体积,m3;φ(CO2)i——通入的空气中CO2占总空气的体积分数;φ(CO2)o——排出的空气中CO2占总排气的体积分数。

2 试验结果与讨论

2.1 发酵过程控制参数

溶氧浓度、搅拌速率是有氧发酵过程的关键参数,这2个参数的变化直接影响产量和成本。多粘芽孢杆菌是好氧微生物,对溶氧有较高的需求;但其在不同生产阶段对溶氧的需求并不相同,且差别较大。因此,依据多粘芽孢杆菌的生理特性,合理调控发酵过程各个阶段的溶氧浓度,对于多粘菌素发酵效价的提升、能耗的降低来说具有重大意义[23]。在实际生产过程中,设备条件一定,可通过调整搅拌速率和通空气量来增加氧传递系数,同时增加剪切力。因此研究菌种对溶氧的需求和对剪切力的敏感性尤为必要[24]。

2.1.1 装液量对多粘菌素E发酵的影响

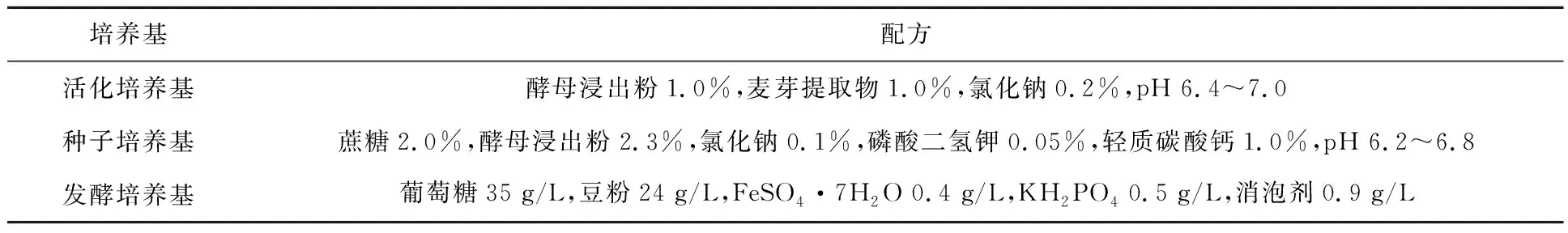

分别取10、20、30、40、50 mL的发酵培养基置于250 mL摇瓶内,接种,发酵48 h后,对发酵结果进行效价测定,试验结果如图1所示。

图1 装液量对效价的影响Fig. 1 Effect of loading volume on titer

从图1可看出,效价随装液量的增加而增加,当装液量增加至40 mL时,效价达到最大值,随后效价随装液量的增加而减小。在装液量为40 mL/250 mL时,效价从最初的4.70×104U/mL上升至6.53×104U/mL。因此可确定装液量40 mL/250 mL为多粘芽孢杆菌素E产生的最佳装液量。而装液量在一定程度上可以代表溶氧水平,因此在后续发酵过程中,应将溶氧控制在合适的水平。

2.1.2 剪切力对多粘菌素E发酵的影响

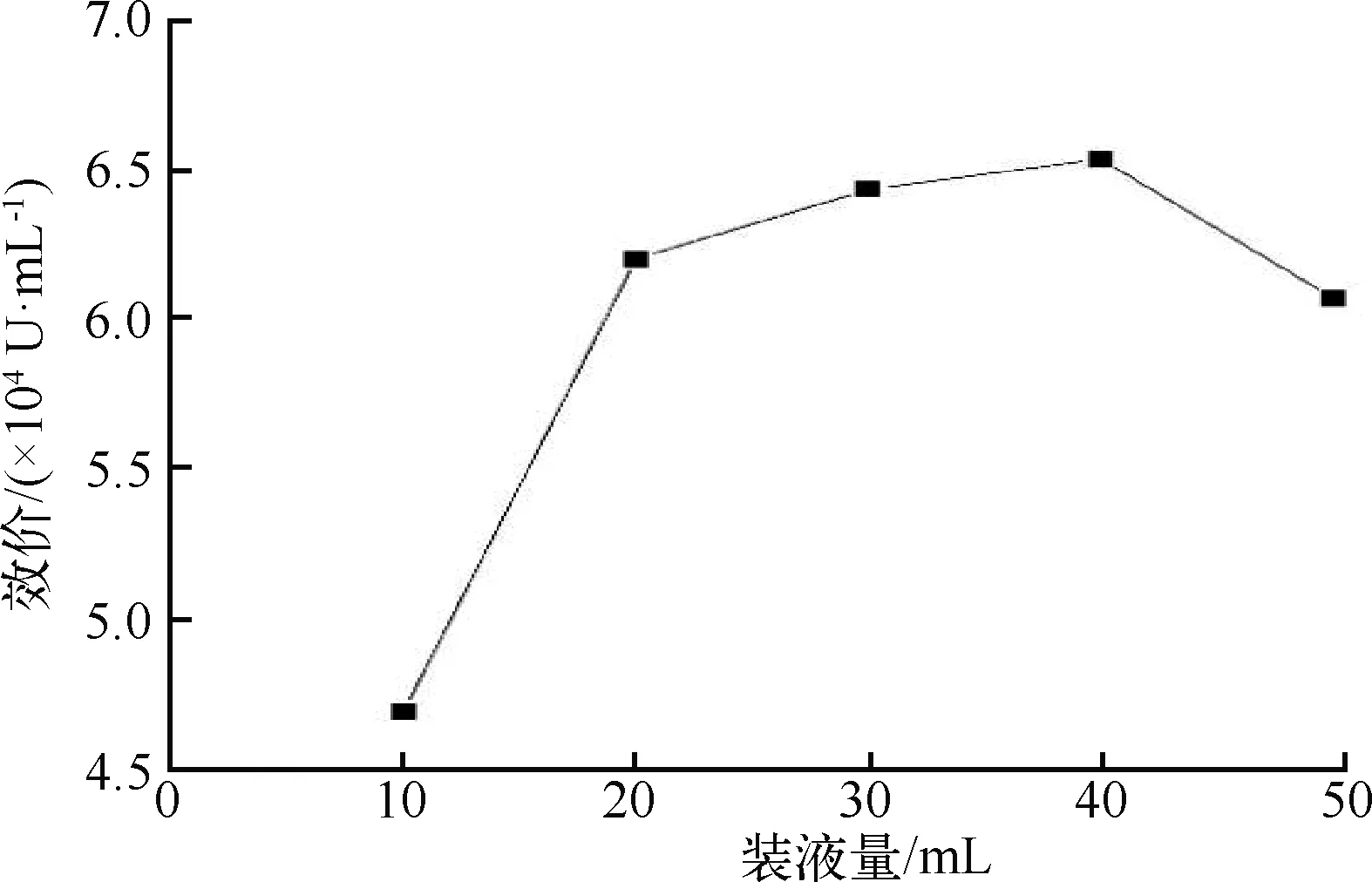

在摇瓶发酵中,添加玻璃珠数越多,对菌体的剪切力越大。可以通过在摇瓶中加入玻璃珠的方式,模拟发酵罐中由于机械搅拌带来的剪切力对发酵过程的影响。

通过在摇瓶中加入6 mm的不同数量的玻璃珠(0、15、45、77颗),产生不同剪切力进行试验,结果如图2所示。可以看出,随着玻璃珠数的增加(即剪切力的增大),效价逐渐降低;当达到45颗玻璃珠时,效价下降94%。在多粘菌素E发酵过程中,菌体对剪切力很敏感。

图2 剪切力对效价的影响Fig. 2 Effect of the number of glass beads on titer

2.2 7 L玻璃罐分批发酵过程研究

多粘芽孢杆菌JZ-03-043冻存菌液经种瓶培养后,接入7 L发酵罐,在通气比1∶1 vvm的条件下,分别在200、300、450、530、700、1 000 rpm起始转速下,测定发酵过程中的溶氧、效价,并观察菌体形态。根据多尺度过程优化原理[25-26],采用串联式气体分析仪进行尾气分析,确定发酵过程的临界氧浓度,并通过7 L罐分批发酵加以验证。

2.2.1 搅拌转速对效价和相对溶氧的影响

在7 L发酵罐间歇发酵过程中(28 h),调整搅拌转速,研究转速对效价和相对溶氧的影响,结果如图3所示。可以看出,随着搅拌转速的提高,相对溶氧逐渐提高,效价则呈现先增后减的趋势;搅拌转速为530 rpm时,效价达18.8×104U/mL,相对溶氧在23%左右,基本满足多粘芽孢杆菌生长需要;继续增大搅拌转速,效价下降,此时剪切力的抑制作用成为主导,高于提高溶氧产生的促进作用。为确保搅拌剪切力处于菌体生长可承受的范围内,确定搅拌转速以530 rpm为宜。

图3 搅拌转速对效价和溶氧的影响Fig. 3 Effect of stirring speed on titer and dissolved oxygen

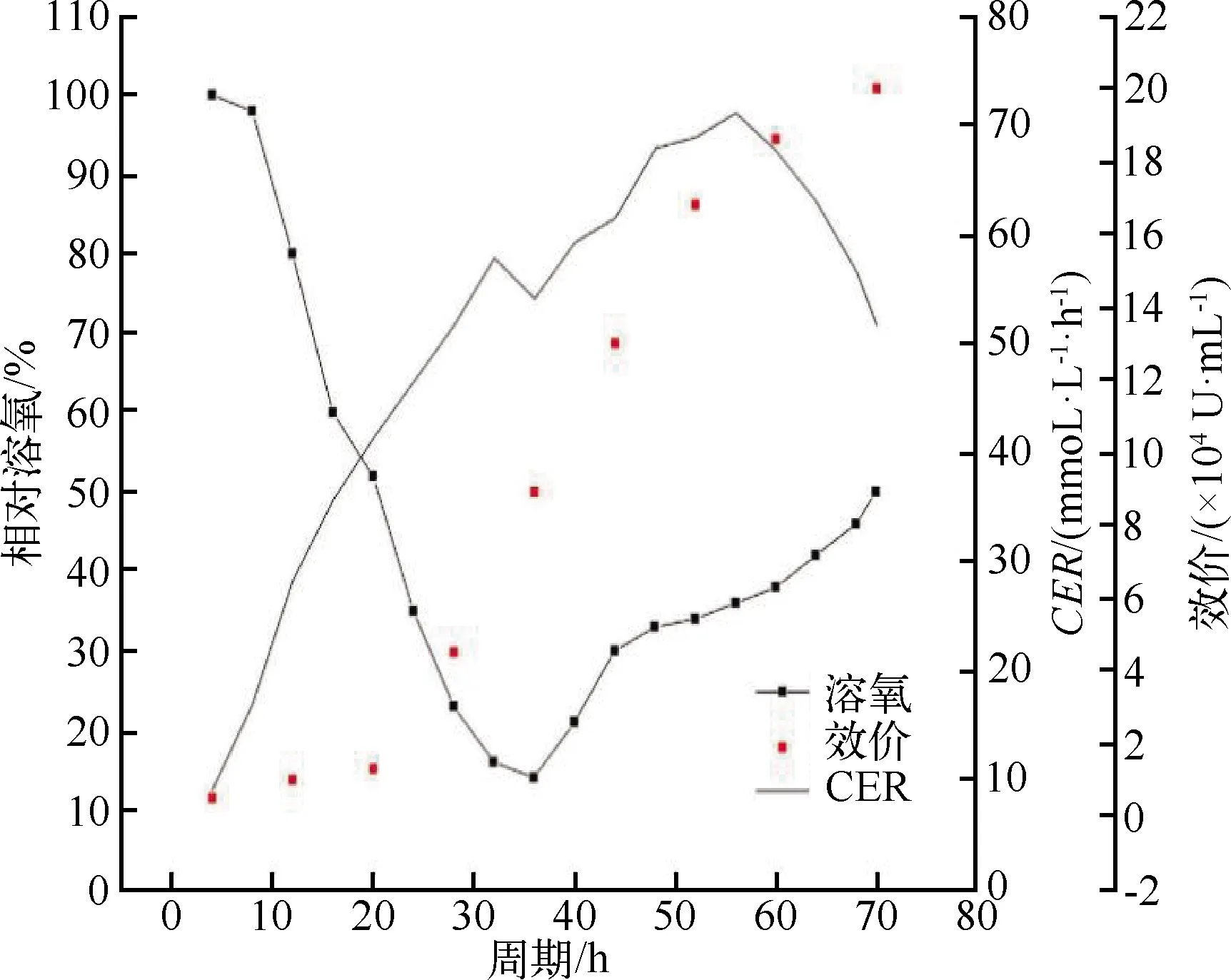

2.2.2 发酵周期对相对溶氧、CER、效价的影响

发酵周期对相对溶氧、CER、效价的影响如图4所示。可以看出,随着发酵的进行,相对溶氧逐渐降低,CER、效价逐渐升高,说明这时菌体在大量生长,是菌体的快速生长期,并开始合成多粘菌素E;溶氧低于20%后继续下降,同时CER也在下降,即出现顺峰现象;而后溶氧缓慢上升,CER曲线也开始上升。根据多尺度过程优化理论和供氧需氧平衡,确定临界相对溶氧浓度以20%为宜。

图4 发酵周期对溶氧、CER、效价的影响Fig. 4 Effect of the fermentation cycle on dissolved oxygen, CER and titer

为了保持相对溶氧在临界氧浓度以上,通过控制搅拌转速来控制发酵过程的相对溶氧水平。当全程控制相对溶氧在20%以上时,发酵周期对相对溶氧、CER、效价的影响如图5所示。可以看出,在溶氧低于20%时,增加转速,没有出现图4中的“顺峰”现象,CER曲线逐渐上升,发酵单位明显增高。结果显示增加搅拌转速没有对菌体生长和多粘菌素发酵产生明显影响,即当菌体大量生长后,菌体对剪切力的敏感程度大大降低。

图5 发酵周期对相对溶氧、CER、效价的影响(相对溶氧20%以上)Fig. 5 Effect of the fermentation cycle on dissolved oxygen,CER and titer(dissolved oxygen is above 20%)

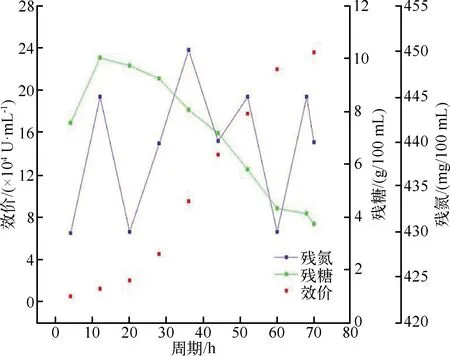

2.2.3 发酵过程中残糖和残氮

发酵过程中残糖和残氮曲线如图6所示。可以看出,随着糖耗增加,效价增长幅度也在增加;但当残糖低于4.0 g/100 mL时,效价涨幅明显减慢。此外,整个发酵过程中氨氮基本处于430~450 mg/100 mL范围内。

图6 发酵过程中残糖、残氮和效价Fig. 6 Residual sugar, residual nitrogen and titer during fermentation

2.3 7 L发酵罐流加补料优化发酵工艺

在7 L玻璃罐、分批式发酵基础上进行补料工艺改进,并选择适当的补料策略及补料时机以提高产品效价。通过研究确定搅拌转速、溶氧控制水平和补料控制指标等参数,为进行放大生产积累基础数据。

根据2个最大化理论(曲线面积下菌体浓度最大和曲线面积下发酵体积最大),在保证供氧与需氧平衡、营养物质的消耗与供给平衡、菌体比生长速率与稀释率平衡的基础上,应用补料工艺能够有效提升发酵水平。补料带来的稀释作用既能解除底物、产物抑制以及产物分解阻遏效应;也能避免间歇发酵时,因一次性补加量过大使得细胞生长迅速而引起的不利影响[27]。流加补料发酵还能延长微生物处于稳定期的时间,有利于产物的积累。结合多尺度过程优化原理与方法,通过对发酵尾气进行分析来优化补料过程[28]。

由于多粘菌素E补料发酵主要是将葡萄糖从基础料一次投入改为过程流加,因此需要控制过程中的残糖水平才可取得好的效果。补料发酵过程中残糖水平与发酵效价的关系如图7所示。可以看出,残糖控制在0.5 g/100 mL以下时,随着残糖控制水平提高,发酵单位、效价涨幅均提高;而残糖控制在0.5 g/100 mL以上时,随着残糖控制水平提高,发酵单位、效价涨幅则逐渐降低;残糖控制在0.1 g/100 mL时,发酵单位、效价涨幅均为最低;当残糖控制在0.5 g/100 mL时,发酵效价涨幅达到了37.5×104U/mL,为最高。所以,残糖控制在0.5 g/100 mL为宜。

图7 补料发酵过程中残糖控制水平与效价的关系Fig. 7 The relationship between residual sugar levels and titer during filling fermentation

3 结论

粘菌素E的发酵不需要太高的溶氧,但溶氧过低时影响发酵效价,且对剪切力较为敏感。在7 L发酵罐、相对溶氧高于20%、残糖在0.5 g/100 mL条件下发酵,效价最高,达到37.5×104U/mL。本研究实现了粘菌素E的高产,并对微生物发酵工艺的改良具有指导意义。