钢轨闪光焊焊缝常见缺陷分析及探伤方法研究

凌文举 中国铁路上海局集团有限公司上海工务段

闪光焊是电阻焊的一种,它将两个待焊接的钢轨端固定在焊机夹具上,利用低电压大电流加在被焊钢轨上产生的电阻热,使轨端加热至表面融化状态,然后立即断电并加压,在压力下使两钢轨端面互相结晶,使两节钢轨焊接在一起。随着科技发展,目前已经生产出适合现场焊接的移动式接触焊,不仅能够完成联合接头焊接、单元焊接,而且能够完成钢轨与道岔的闭合焊接。

1 闪光焊焊缝缺陷的种类及产生的原因

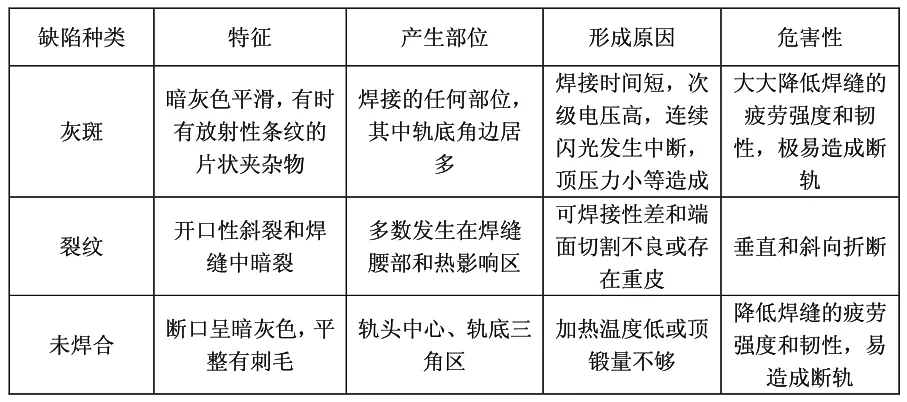

焊接设备、焊接材料、气温条件和操作工艺等因素都会影响焊接质量,在焊缝内产生缺陷(见表1)。

表1 钢轨闪光焊焊缝缺陷

2 闪光焊焊缝缺陷分析

目前,评判焊接工艺参数的好坏,多是以落锤试验结果作为质量评判方法。我们在参与沪宁城际、京沪高铁和沪苏通高铁等线路的闪光焊焊缝落锤试验中,发现闪光焊焊缝的微观缺陷主要为灰斑引起的裂纹、其他裂纹和未焊合。

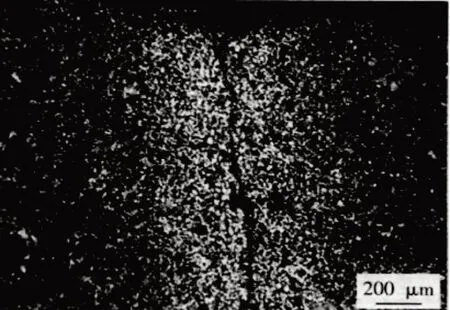

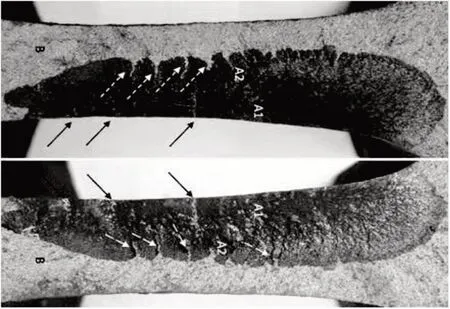

(1)灰斑引起的裂纹(见图1)。

图1 灰斑引起的裂纹

常见的裂纹就是轨脚端部焊缝裂纹。钢轨闪光焊轨脚端部焊缝比较容易出现灰斑,轨脚边缘裂纹位于焊缝中心,裂纹从表面沿焊缝中心一直延伸至内部,并且,裂纹两边并不是完全对应,局部较宽,这说明,裂纹是在焊接时形成的。这种裂纹的长度一般较长,超过一定时,有时会沿着整个端面开裂。由于裂纹的长度较长,危害性较大,有时焊接接头水平方向的矫直过程中,就会引起钢轨焊接接头断裂。

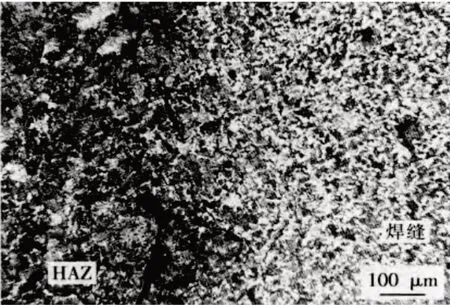

(2)其他裂纹

第一种:垂直焊缝的热影响区裂纹(见图2)。对推凸余量磨平后,回波峰值下降的钢轨表面进行研磨,发现右侧较白处为焊缝,左侧为热影响区。裂纹不在焊缝中心,而是位于热影响区的过热区。该裂纹的特点是裂纹沿焊缝边缘的热影响区的过热区分布,并且位于焊缝一侧(左边),由此判断,裂纹的产生与焊接推凸有一定关系。高温下的过热区是焊接接头较为薄弱的区域,强度比其他区域低,随着推凸进行,表面和表面近区金属大角度弯曲变形,当超过极限值后,该区域就会产生裂纹。

图2 垂直焊缝的热影响区裂纹

第二种:与焊缝呈一定角度的热影响区裂纹(见图3)。从现场做落锤试验发现裂纹沿着50°左右的方向扩展,裂纹也在过热区。从裂纹方向可以看出,此裂纹与推凸方向正好相反,裂纹开裂方向和钢轨内部的带状组织的方向一致。带状组织由于顶锻变形,使得热影响区金属发生大角度的弯曲变形,而裂纹处的变形最大。在随后的推凸过程中,裂纹处再次发生变形(靠近表面部位发生向右方向的弯曲)。在顶锻和推凸双重变形的作用下,该处产生微观裂纹。

图3 与焊缝呈一定角度的热影响区裂纹

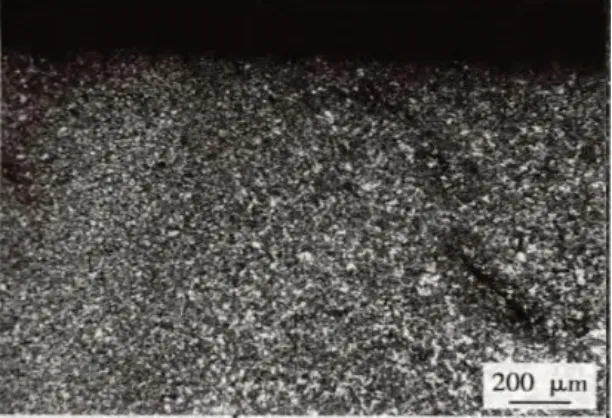

(3)未焊合缺陷(见图4)

图4 未焊合缺陷

未焊合缺陷的产生是由于焊接工艺方法使用不当,焊接参数使用不合适,烧化过程太弱或不稳定,烧化过程结束到顶锻开始之间的过渡不够急速或有停顿,空气侵入焊口,顶锻速度太慢或带电顶锻不足,顶锻留量过大,顶锻压力不足,使焊口封闭太慢或未能真正密合。缺陷多位于轨头中心、轨底三角区。

3 探伤方法

3.1 仪器设备要求

(1)仪器

性能符合JB/T10061-1999 A 型脉冲反射式超声波探伤仪通用技术条件并达到以下技术要求:

衰减器总量≥80 dB;

放大器带宽不小于1 MHz~8 MHz;

灵敏度余量≥55 dB(2.5 MHz纵波);

分辨率≥26 dB(2.5 MHz纵波);

垂直线性误差≤4%;

水平线性误差≤2%;

阻塞范围≤10 mm;

数字探伤仪采样频率≥100 MHz。

(2)探头

2.5 MHz K2.5 探头;2.5 MHz K1 探头;2.5 MHz 直探头;双探头(2.5 MHz K0.75~K1)。新焊闪光焊宜使用4 MHz 探头。

上述超声波探头应符合如下要求:

①无双峰和波形抖动现象,探头前沿长度应满足探伤扫查范围的需要。

②回波频率及其误差:回波频率误差≤10%。

③折射角误差:K1探头≤1.5°;K2.5探头≤2°

④横波探头分辨率:4 MHz探头≥22 dB;2.5 MHz≥20 dB。

⑤横波单探头始脉冲宽度(R100 圆弧面增益40 dB):4 MHz探头≤20 mm;2.5 MHz探头≤25 mm。

⑥相对灵敏度:纵波直探头≥55 dB;2.5 MHz 横波探头≥65 dB;4 MHz横波探头≥60 dB。

(3)试块

CSK-1A 标准试块、CS-1-5 试块、GHT-1、GHT-5 对比试块。

3.2 探伤灵敏度调节

(1)K2.5探头轨头部位

将GHT-5试块上B区5号(深60 mm)Φ3 mm横孔反射波高调整到满幅度的80%,作为K2.5探头轨头部位的探伤灵敏度基准。

(2)K2.5探头轨底部位

将GHT-5 试块上C 区2 号Φ4 mm 竖孔上棱角的二次反射波调整到满幅度的80%,作为K2.5探头轨底部位的探伤灵敏度基准。

(3)K1探头

将GHT-5 试块上B 区8 号(深160 mm)Φ3 mm 横孔反射波高调整到满幅度的80%作为K1探头探伤灵敏度基准。

(4)0°探头

将GHT-5 试块上7 号(深160 mm)Φ5 mm 横孔反射波幅度调整到满幅度的80%作为0°探头的探伤灵敏度基准。

(5)双探头串列式扫查

双探头串列式扫查探测GHT-1a 试块4 号(距轨底面40 mm)φ3 mm 平底孔,调节平底孔波幅到80%作为探伤灵敏度基准。

(6)双探头轨头部位K型扫查

探测GHT-1b 试块上2 号φ3 mm 平底孔,调节波幅到80%作为探伤灵敏度基准。

3.3 探伤作业

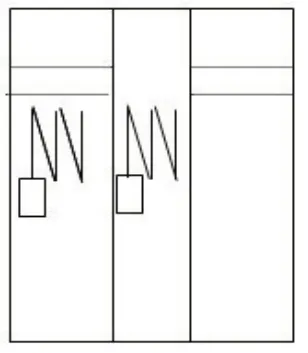

(1)轨头探伤(在焊后质量检验中,应增加轨头两侧双K1对轨头进行K型扫查)

用K2.5 单斜探头在轨头踏面上作锯齿形扫查(见图5),扫查范围要保证轨头探测面全覆盖。

图5 锯齿形扫查

根据缺陷存在的部位,钢轨受力状态和始波占宽影响必须运用偏20°角的二次波探测轨头两侧上方缺陷。

用偏角扫查方式加强对头腰结合部焊筋边缘缺陷的探测(见图6)。在焊后推瘤过程中往往由于推刀不够锋利形成下颚台阶,探伤检验中产生单一方向轮廓回波,可以通过打磨使之平顺,探测回波消失,同时注重本侧下颚部位的检测,提高微裂纹的检测能力。

图6 轨头轨脚偏角扫查

(2)轨腰探伤

用双K0.8 串列式扫查架0 刻度对准焊缝中心进行正反向扫查,以检测轨腰面积型缺陷和粗晶缺陷。

轨腰面积型缺陷可采用K2.5 单探头在轨腰侧面进行锯齿形扫查,甄别缺陷是否存在。

要重视直探头对焊缝的探测,灵敏度不可太高,以提高仪器发现焊缝粗晶等缺陷的能力。串列式扫查发现焊缝疑似粗晶,可以对焊缝进行二次正火使之晶粒细化。

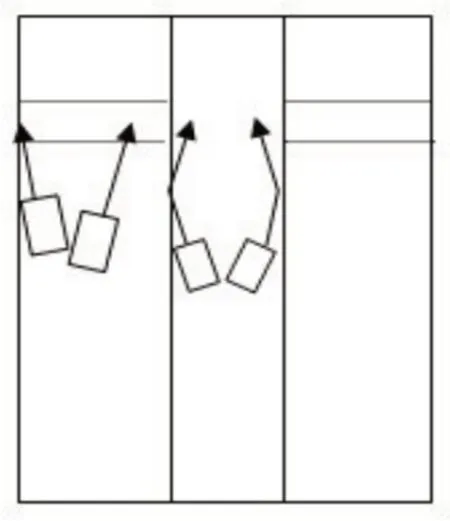

(3)轨底探伤

K2.5 探头检测钢轨轨底时,需按照探头的扫查位置和扫查方向(轨底内侧正向、轨底内侧反向、轨底外侧正向、轨底外侧反向)对检测过程进行区分。

要特别注意对焊缝轨底一、二档部位焊缝缺陷的检测。轨脚一、二档应保证三、四次波探测,扫查距离不少于150 mm,以减少探测盲区。必须要重视对轨底热影响区的探测。

要特别注意对焊缝轨底三、四档部位焊缝缺陷的检测。在焊缝本侧轨底对侧用偏角二次波扫查方式加强对底腰结合部焊筋边缘上缺陷的探测(见图7)。

图7 本侧和对侧扫查

焊缝轨底角是灰斑多发区,探伤一侧有一次波显示另一侧必然有二次波显示,要仔细甄别。若一侧有回波显示往往是焊筋打磨不平顺或咬角不平顺引起的,可以通过打磨复探消除以提高缺陷的检测能力。

4 结束语

本文通过对闪光焊焊缝缺陷的分析和现场实践,初步掌握了闪光焊焊缝的探伤方法,可以为同类型的焊缝探伤提供一定的借鉴经验。同时,在实际应用中也发现一些灰斑厚度极薄而形状也无规则,当超声波入射到该缺陷面时,有一部分声波能量透过缺陷继续向前传播,一部分被反射回来,反射回来的能量往往很弱。因此,对于钢轨闪光焊中的灰斑缺陷探测较有难度,还需要进行深入研究。