脉冲气流-微孔成泡技术研究进展*

赵思佳,张一如,宋阿娟,李 超

(1.郑州大学 化工学院,河南 郑州 450001;2.郑州大学 中原关键金属实验室,河南 郑州 450001)

0 引言

气泡常应用于化工、生物技术、冶金工程和医学等领域的传质过程中,如废水处理中的氧气微气泡化释放或光生物反应器中的藻类对二氧化碳的吸收[1]。单位体积气体形成的气泡尺寸越小,数量越多,其总传质面积越大;另外,气泡尺寸越小,上升速度越慢,在反应环境内停留时间越长,则反应效率越高[2-3]。因此,经济高效的微气泡发生技术研究一直是当前的研究热点。

微孔成泡技术因具有设备构造简单、成本低等优点而广泛应用于传质传热领域。然而,气泡从微孔脱附及脱附后的兼并导致成泡尺寸远大于微孔直径[4],一定程度上限制了其在工业中的应用。近年来的研究表明,通过改变气流通过微孔的流态,将其由稳定的连续气流转换成具有固定特征的脉冲气流,可显著降低微孔成泡尺寸,在矿物分选[5]、藻类回收[6]等领域展现出了巨大优势。本文从脉冲气流形成方式、微孔成泡力学分析和成泡动力学角度,总结了脉冲气流优化微孔成泡技术的发展现状,以期为绿色高效微气泡发生技术的发展提供理论参考。

1 微气泡发生技术概述

通常,直径在1~1 000 μm的气泡被认为是微气泡[7],微气泡和颗粒的有效碰撞是气泡颗粒动力学的一个重要指标,也是影响传质效率的一个重要因素。通常用界面传质通量J(mol/s)描述化工中的传质效率:

J=KLa(cg-cl) ,

(1)

式中,KL是传质系数,a表示单位体积的总表面积,cg和cl分别表示气相和液相中物质的摩尔浓度。由式(1)可知,传质通量J与总表面积a成正比,因此,减小气泡尺寸即增大总表面积是提高传质效率的关键。

目前,化工领域常见的气泡生成方式有机械搅拌成泡、射流成泡、空化成泡、水电解成泡、微孔成泡等。

1.1 机械搅拌成泡技术

该技术是利用叶片机械式搅拌剪切使气体充入液相中,并通过液体强湍流使气体被分割成微气泡。搅拌速度越大,气泡将被分割得越小。该成泡方式具有气泡分散效果好、处理能力大、操作维护方便等优点;但由于依赖强湍流,因此具有成泡环境难以调节、叶轮易磨损、能耗高等缺点。

1.2 射流成泡技术

该技术是指利用射流管内过流断面的变化使水流在管道内发生剧烈碰撞,对气泡进行切割产生微气泡[8]。该成泡方式具有管道粗、流速快、不易阻塞、混合搅拌能力强等优点;但该技术对水质要求高,管道设计复杂,不利于在复杂环境中应用。

1.3 空化成泡技术

空化成泡包含水力空化成泡和超声空化成泡[9-10],两者对过程的强化原理是相同的,只是技术手段有差异。超声空化成泡是指基于超声波处理的液体空化效应,当超声波能量达到一定值后,液体中会释放出许多微气泡[11];水力空化成泡是指水流在一定的温度下,当局部压强降至该温度的饱和蒸气压以下时,造成液体气化使微气泡(或者气核)爆发性生长的现象[12]。空化成泡技术具有成泡尺寸小且均匀的优点,但同时具有参数调节复杂、不同参数可能会产生相反效果、能量利用率低[11]等缺点。

1.4 水电解成泡技术

该技术是指利用电能破坏水的分子结构,使水分子被分解成为气体之后,从电极的正负两极析出,并以气泡的形式释放[13]。电极不同,微气泡所包裹的气体也不同。水电解成泡是制取高纯度气体最简单的方法之一,制备过程无污染,但该成泡方式能耗相对较高,不利于工业化应用[14]。

1.5 微孔成泡技术

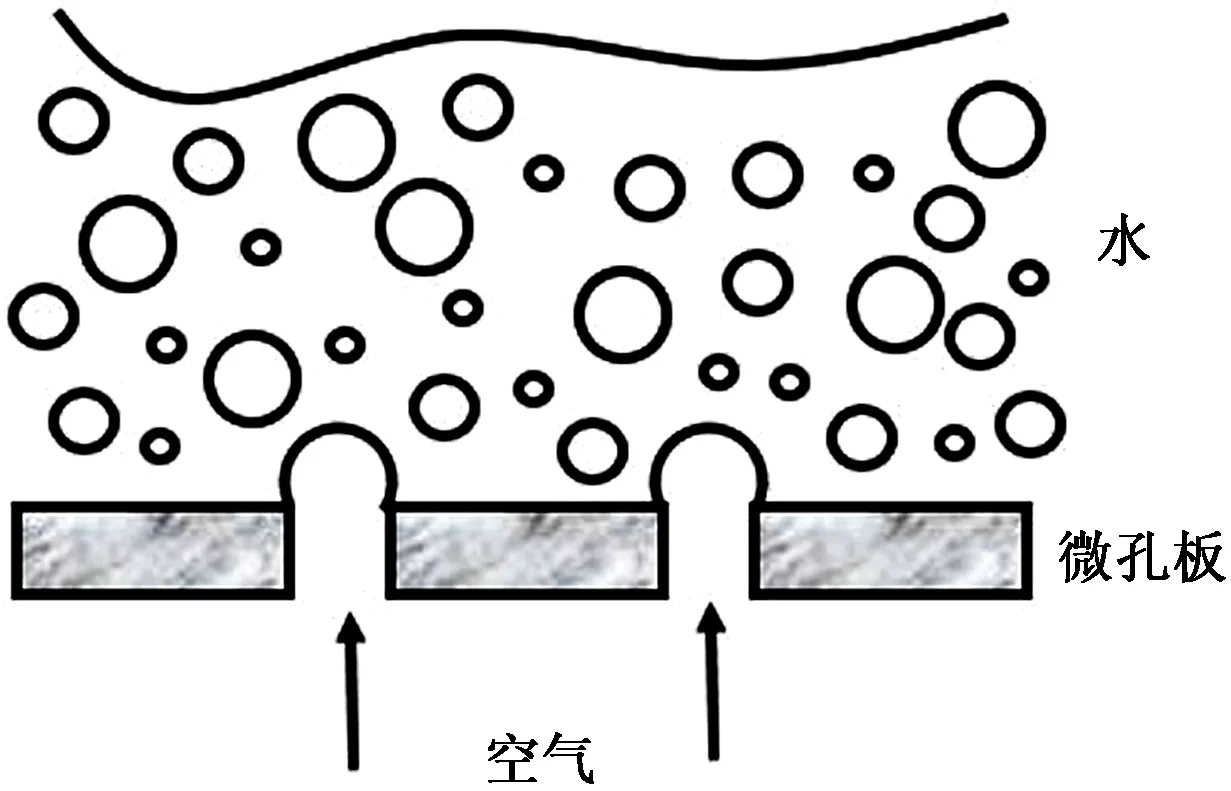

微孔成泡是气体(一般为空气)经过微孔结构时被切割成一定尺寸的微气泡,具体成泡原理见图1。相较于以上成泡技术,微孔成泡技术具有结构简单、操作方便、工作性能可靠、价格低廉、适应性强等优点[15],但成泡尺寸相对较大,一般远大于成泡微孔直径。 因此,降低微孔成泡尺寸一直是该领域的研究重点。

图1 微孔板成泡原理

微孔成泡是一种传统的成泡方式[16],气泡形成包括两个阶段:①气泡生长并从孔口脱离;②气泡的兼并。因此,微孔成泡的尺寸由气泡脱附尺寸与兼并尺寸共同决定。

微孔成泡过程中的兼并形式主要分为由于孔间距过近造成的横向兼并[17-18],以及由气泡上升过程中的尾流效应造成的纵向兼并[19]。前者可通过调节孔间距改善,后者主要与气体过孔流态有关。另外,完整形成的气泡在反应器内上升的过程中由于表面张力过大也可能发生兼并现象。针对此情况,一般通过添加表面活性剂降低气液界面张力来抑制气泡兼并[20]。

微孔成泡过程中气泡脱附和兼并本质上由气泡受力情况决定。微孔成泡的受力分析见图2。

图2 气泡受力分析[21]

气体通过微孔时以一定动量力冲击气液界面驱动气泡生长,同时浮力伴随气泡的生长逐渐增大并进一步促使气泡长大,气体动量力FM和浮力FB属于脱附力,二者的共同作用会促进气泡脱附。此外,气泡从微孔脱附前受到多种约束力,包括气液界面张力Fσ、流体黏滞力Fl以及惯性力Fd[22]。气泡在脱附之前所受合力处于动态平衡状态,脱附的临界条件为脱附力大于约束力。

浮力和动量力的表达式[23]为

FB=VB(ρl-ρg)g,

(2)

(3)

式中,VB为气泡体积,ρl和ρg分别为液体密度和气体密度,g为重力加速度,V0和A为气体注入流速和孔口面积。

SATTARI等[24]研究发现气体动量力较弱的情况下,气泡生长过程中的脱附力以浮力为主,当气泡尺寸10倍以上于孔径时,气泡才能产生足够的浮力实现脱附。因此,提高气体动量力,降低成泡过程对浮力的依赖是减小气泡脱附尺寸的关键。除成泡直径较大外,成泡过程不稳定即气泡尺寸不均匀是微孔成泡的另一个缺点(见图3)。由图3(a) 可知,由于加工条件限制导致孔板上的微孔直径无法绝对相同,所以经微孔排出的气泡大小不一;由图3(b)可知,气/液界面的压差△P与曲率半径r成反比,因此较大直径孔口处气液界面阻力相对较小,气体优先通过该孔成泡[25]。成泡之后该孔口附近气压瞬间降低,周围气体流入,导致其余微孔处气压低,无法克服孔口处气液界面张力而成泡。因此,连续气流下多孔板成泡过程中经常出现只有部分微孔成泡的现象。增加气体动量力,克服不同微孔内压差不均衡的问题,是降低微孔成泡尺寸和提高成泡效率的关键。

图3 微孔平行排布时出泡的不稳定性及Young-Laplace方程[26]

2 脉冲气流形成技术

将连续气流转变成脉冲气流后可显著提高气体动量力。SONG等[21]开发了脉冲气流-微孔成泡下的动量力模型,该模型是脉冲频率、单个周期内气流通断时间比及气体流量的函数,具体模型公式为

(4)

目前,脉冲气流的发生装置主要有流体振荡器和高频电磁阀两类,其本质是将连续气流转换成具有一定脉冲频率或者固定气流通断时间比的间歇性气流。

2.1 流体振荡器

流体振荡器主要包括气流偏转腔体和具有反馈回路特性的管路两部分,通过改变反馈回路长度以及气流速率可以实现对脉冲频率的调控。 流体振荡器无运动部件,具有使用寿命长、无需维护、价格低廉等优势。但是该振荡器对气源稳定性要求较高,气源压力的微小波动就会导致脉冲频率出现较大波动;脉冲频率取决于气体流量和反馈回路长度,尚无法对其进行可视化精准调控;更重要的是,流体振荡器脉冲成泡只能改变气流脉冲频率,无法实现对单个周期内气流通断时间比的调控[5]。

2.2 高频电磁阀

高频电磁阀是控制流体运动的自动化基础器件,属于电磁控制的执行器,广泛用于不同电路中以实现预期控制效果,能够控制介质(一般为气体)流量、速度、方向和其他参数,具有高控制精度和高灵活性的特点。

电磁阀控制脉冲气流是通过快速开关充气阀门将连续气流转换成脉冲气流,其配合工作部件是PLC控制器(可编程逻辑控制器),具有调节气流周期和开关时间的作用,从而使流经电磁阀的气体具有一定的周期性[27]。

高频电磁阀由连接的PLC控制器调节控制,可进行可视化的脉冲频率精准调控。此外,相较于流体振荡器,电磁阀可以调节脉冲流态下单个周期内的开关时间比。但是,由于电磁阀的寿命有限,其使用维护成本比流体振荡器高。

3 脉冲气流下微孔成泡动力学

微孔成泡尺寸取决于气泡从微孔脱附以及脱附后的兼并程度等成泡动力学特征,国内外学者通过高速动态光学观测分别研究了基于流体振荡器和高频电磁阀的两种脉冲气流状态成泡尺寸减小的微观机理。

3.1 基于流体振荡器的脉冲成泡动力学

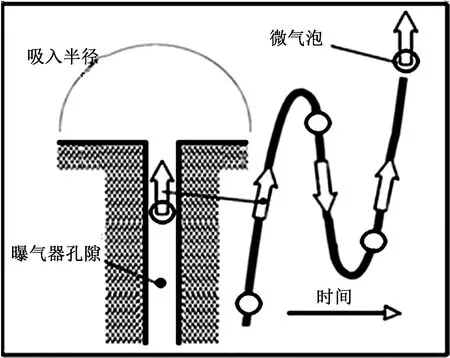

BRITTLE等[28]研究了基于流体振荡器的气泡平均直径与脉冲频率的关系,指出脉冲气流下微孔成泡尺寸减小的原因是减少了孔口处气泡之间的纵向兼并。流体振荡器孔口处的微气泡轨迹见图4。

图4 基于流体振荡器的脉冲流态下微孔孔口处气泡移动轨迹[30]

气泡从孔口脱附后由于浮力而向上运动,在未远离孔口之前,气流关闭时由于流体振荡器特有的脉冲特征使得孔口处产生瞬间负压,气泡随液相流体被“倒吸”进入孔内;气体再次通入振荡器后气泡被孔道内液相流体高速“推离”孔口,增大了该气泡与尾随气泡之间的距离,从而避免了气泡因兼并而造成的尺寸变大[29-30]。

以上研究并未揭示脉冲气流对气泡脱附的影响,由于微孔成泡尺寸与气泡脱附尺寸密切相关,脉冲气流可以显著增大气体动量力从而驱动气泡以更小尺寸提前脱附。因此,基于流体振荡器的脉冲流态下气泡从微孔脱附的动力学仍有待进一步研究。

3.2 基于高频电磁阀的脉冲成泡动力学

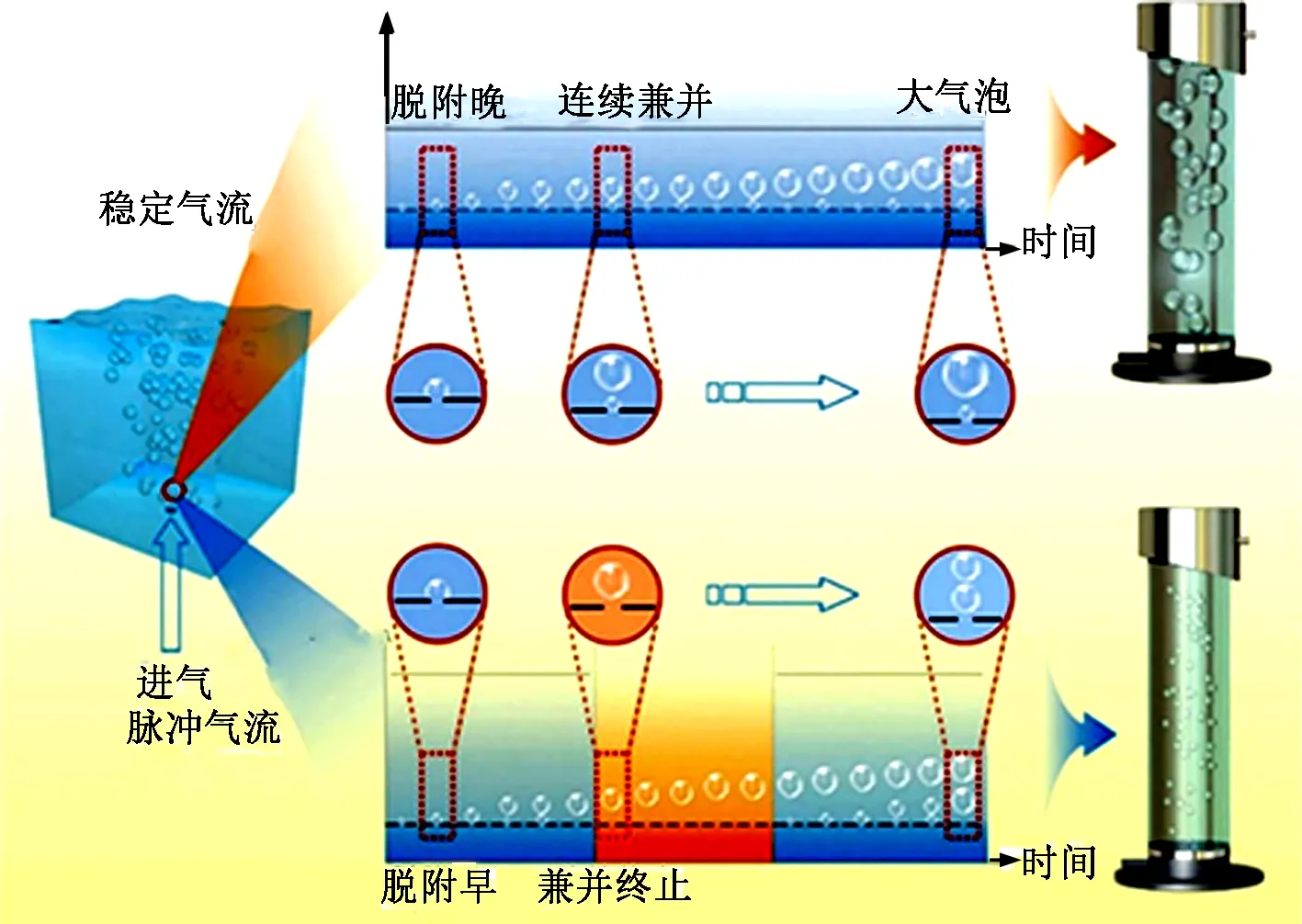

SONG等[4]通过将成泡过程分解为脱附和兼并两个部分,对基于电磁阀的脉冲气流降低微孔成泡尺寸的原因进行了定量分析,发现动量力增大驱动气泡提前脱附导致气泡脱附直径最大可减小14.74%,由减少气泡与尾随气泡兼并导致的直径减少为85.87%,表明基于电磁阀的脉冲流态下微孔成泡尺寸减小的主要原因是脱附后气泡兼并现象大幅改善。图5展示了气泡在不同供气条件下的形成过程。

图5 基于高频电磁阀的脉冲流体下微孔成泡原理图[4]

由图5可知,在稳定气流条件下,由于空气持续不断地通过微孔,造成初始气泡与后续气泡连续兼并,形成的气泡尺寸较大;在脉冲气流条件下,动量力增大导致初始气泡脱附后以较快上升速度离开,同时当气源关闭时,孔口处气压降低导致尾随气泡无法快速形成,降低了尾随气泡的成泡速率,二者共同作用扩大了初始气泡与尾随气泡之间的距离,从而减少了气泡兼并,因而减小了成泡尺寸。然而气泡从微孔的脱附尺寸决定了最终成泡尺寸的下限。因此,在脉冲气流成泡的基础上寻求一种能够减小初始气泡尺寸的成泡方式是将来的重点研究方向。

4 脉冲气流-微孔成泡技术应用现状

目前脉冲气流-微孔成泡技术在矿物浮选、藻类回收等领域的应用研究取得了不少成果。

4.1 矿物浮选

气泡大小决定了浮选回收效率,气泡较小有利于回收难分选的微细粒矿物[31]。LI等[5]采用连续和脉冲两种气流成泡方式对不同粒径的石英矿进行了柱浮选回收试验,结果表明,相较于连续气流,脉冲气流下-10 μm超细颗粒的回收率提高了54%,表明成泡尺寸的减小可显著提高难选微细粒矿物的浮选回收率。WANG等[32]通过将稳定气流变为脉冲气流,发现脉冲气流成泡可以增大气泡的分散性和气含率,泡沫层稳定性更高,大幅降低了表面活性剂用量,同时提高了难浮氧化煤的浮选效率。LI等[33]研究了脉冲气流-微孔成泡技术对微细粒石英浮选效果的影响,发现脉冲气流成泡可以同时提高捕收区和泡沫区的回收率,进而提高总浮选回收率,主要影响因素有脉冲频率、开/关时间比和表观气速等。

同时,脉冲气流下孔板结构对成泡尺寸及其矿物浮选回收率的影响研究也受到了关注。JI等[34]量化解释了脉冲流态下多孔板腔室体积越小越有利于维持气流流动形式的原因,且说明恒流状态是保持气体以脉冲形式通过微孔的必要条件;发现存在最佳孔板厚度,孔板过厚或者过薄均不利于控制气泡尺寸;另外还发现脉冲气流类似于稳定气流,增大孔径会导致气泡直径相应增大。

4.2 藻类回收

藻类作为一种生物燃料,能够经济地产出生物柴油,其生长繁殖的关键在于吸收空气中的二氧化碳气泡[35]。GILMOUR等[36]利用流体振荡器产生微气泡并用于海藻回收,相较于连续气流气泡尺寸(1 059 μm),脉冲气流成泡尺寸(86 μm)大幅下降,海藻回收率高达98.1%。

4.3 其他领域

脉冲气流成泡可以应用于过滤膜清洗,且清洗效果远超稳定气流成泡的清洗效果。HARUN等[37]使用射流振荡器生成气泡的最高除雾率可达953 Pa/min,约为稳定气流除雾率的3倍,该技术能够去除过滤膜表面的污垢,恢复膜的性能,提高污水处理效率。由于脉冲气流的气泡产生频率高于稳定气流,因此,相同体积流量下产生较小气泡尺寸的传质效率较高。在水处理领域,REHMAN等[38]研究发现,气体流速在40~100 L/min时,脉冲气流的传质效率均高于连续气流的,气体流速在100 L/min时,脉冲气流的传质效率为70 h-1,是稳定气流下的2倍以上。针对使用臭氧降解蓝毒素成本高的问题, PANDHAL等[39]设计了一个低温等离子体介质阻挡放电反应器,该反应器加装了脉冲气流曝气器,产生的微气泡用于输送臭氧,实现了臭氧消毒与非热等离子体消毒的成功结合。通过脉冲气流供气可以促进甲醇气体与脂肪酸等生物质的反应,产生的生物柴油能够作为石油的替代品,促进了资源的回收利用与可持续发展[40]。

5 结语

a.微孔成泡是气液界面多种作用力共同作用的结果。将连续气流转换为脉冲气流可显著提高气体动量力,减小气泡对浮力的依赖,促进气泡以较小尺寸提前脱附。

b.微孔成泡尺寸由脱附和兼并两个过程共同决定。脉冲气流降低微孔成泡直径的主要原因是大幅减少了气泡脱附和由尾流效应导致的纵向兼并。

c.目前用于微孔成泡的脉冲气流发生装置主要有流体振荡器和高频电磁阀。流体振荡器只能调节脉冲频率,而高频电磁阀可以同时调节脉冲频率和单个周期内的气流通断时间比,且二者因脉冲流态不同而导致的抑制气泡兼并的机理也不同。

d.脉冲气流-微孔成泡技术已在矿物浮选、藻类回收、污水处理设备膜组件的清洗等领域展示出了良好的应用效果。