俄罗斯渣油加氢处理技术开发与工业应用

赵愉生,崔瑞利,牛贵峰,赵元生,程涛,何盛宝,宋俊男,张霖宙

(1 中国石油石油化工研究院,北京 102206;2 中国石油大连石化公司,辽宁 大连 116023;3 中国石油大学(北京)重质油国家重点实验室,北京 102249)

俄罗斯是世界第三大产油国和第二大原油出口国,随着中俄原油贸易合作加深,近年来我国的俄罗斯原油进口量逐年大幅度增长。2016—2018年俄罗斯连续三年超过沙特阿拉伯成为我国最大原油来源国,俄罗斯原油已经成为我国东北地区炼厂最主要的加工原油之一。俄罗斯原油属于中间基含硫原油,其减压渣油(>560℃)收率在20%(质量分数)以上,因此如何实现俄罗斯渣油清洁高效利用成为炼油厂日益关注的重要问题。

固定床渣油加氢-催化裂化组合技术是目前炼油厂加工高硫渣油最有效的技术之一,也是国内炼厂加工高硫原油普遍采用的技术路线。俄罗斯渣油中硫、氮、金属含量及残炭值较高,不满足下游催化裂化装置进料需求,需要加氢处理。然而,目前大多数炼厂渣油加氢装置加工的是中东渣油,催化剂和级配均是针对中东渣油进行设计开发。由于俄罗斯渣油与中东渣油在性质上存在较大差异,为更好地实现俄罗斯渣油加氢改质和装置长周期稳定运行,需要针对俄罗斯渣油的分子结构特点对现有固定床渣油加氢催化剂、级配进行适应性优化和改进。中国石油石油化工研究院根据公司下属炼厂加工俄罗斯渣油的技术需求,在PHR系列催化剂的基础上通过对脱氮脱残炭剂、脱金属剂的孔结构、酸性以及活性位的适应性优化改进和催化级配优化调整,显著提升了催化剂系统的脱氮、脱残炭能力和催化剂系统使用寿命,开发出俄罗斯渣油加氢处理技术,并在大连石化公司成功应用,实现超长周期平稳运行。本文对俄罗斯渣油分子结构组成、开发的俄罗斯渣油加氢技术以及工业应用情况进行了介绍,并根据加氢渣油中未脱除的氮化物分子结构提出了技术持续改进提升的方向。

1 俄罗斯渣油性质与分子结构

1.1 宏观性质分析

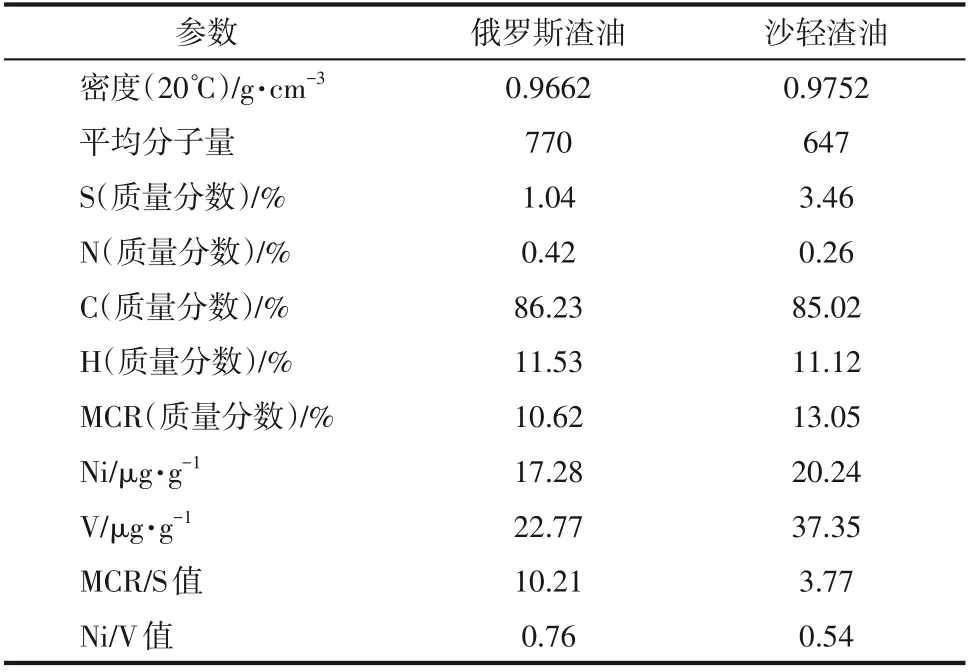

俄罗斯渣油(初馏点>500℃)的宏观性质见表1。从表1 可以看出,俄罗斯渣油中S、N、Ni、V等杂原子含量、残炭值均较高,高于催化裂化装置进料要求。沙轻渣油是一种典型的渣油加氢装置原料油,从表1可以看出,与沙轻渣油相比,俄罗斯渣油平均分子量较大,N含量较高,MCR/S值和Ni/V值较高,呈现“硫低氮高、金属总量低”的特点。从俄罗斯渣油性质来看,俄罗斯渣油加氢过程中脱氮任务较重。另外,俄罗斯渣油中硫含量相对较少,加氢过程中更多地需要通过C—N、C=N、C—C键断裂来实现大分子变为小分子,从而降低残炭值。由于C—N、C=N、C—C 键键能高于C—S键,因此俄罗斯渣油加氢降低残炭的难度较大。

表1 俄罗斯减压渣油性质

1.2 平均分子结构

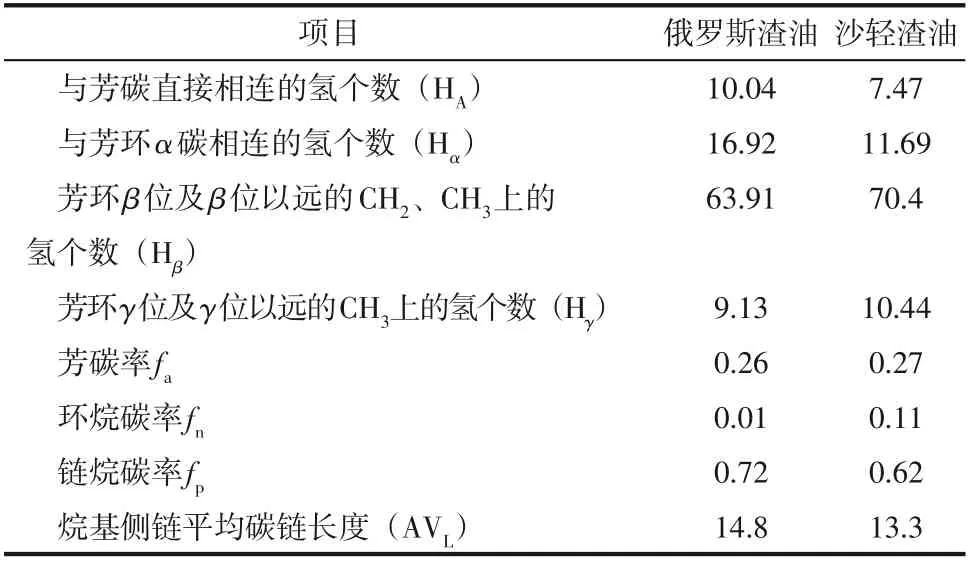

采用美国Varian公司生产的Varian unity/NOVA型核磁共振波谱仪对俄罗斯渣油进行了HNMR分析,得到了俄罗斯渣油的平均分子结构参数,结果见表2。由表2 可知,与沙轻渣油相比,俄罗斯渣油中与芳碳直接相连氢的个数(H)较多,且烷基侧链平均碳链长度较长,这说明俄罗斯渣油分子中芳烃侧链数目更多、侧链更长,俄罗斯渣油的分子结构导致其空间位阻较大,可接近性较差,增加了加氢反应难度。俄罗斯渣油分子的芳碳率与沙轻渣油基本相当,这说明俄罗斯渣油芳香环系的缩合度与沙轻渣油基本相当。

表2 俄罗斯渣油平均分子结构参数

1.3 不同类型化合物分布

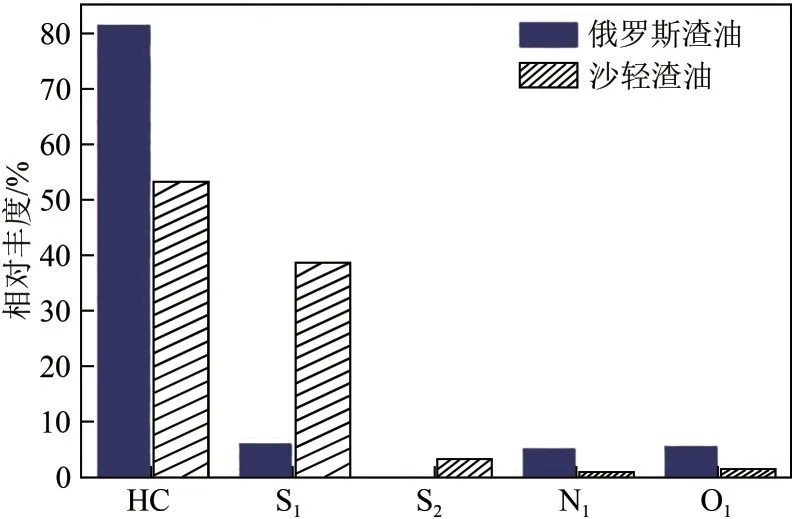

采用傅里叶变换离子回旋共振质谱仪与大气压光致电离源(APPI)相结合,考察了俄罗斯渣油的不同类型化合物分布形态,结果见图1。其中HC 代表无杂原子的芳烃,S代表含有1 个硫原子的化合物,S代表含有2个硫原子的化合物,N代表含有1个氮原子的化合物,O代表含有1个氧原子的化合物。

图1 俄罗斯渣油中不同类型化合物的分布

Diao等研究结果表明,在加氢过程中CH类、N1类化合物加氢转化难度较大,而S、S类化合物较易加氢转化。由图1可知,俄罗斯渣油主要由C、S、N、O类化合物组成,其中HC 类化合物含量最高,与沙轻渣油相比,俄罗斯渣油中HC、N1类化合物含量较高,S、S类化合物较少,这说明俄罗斯渣油加氢转化难度相对较大。

1.4 氮化物分子结构

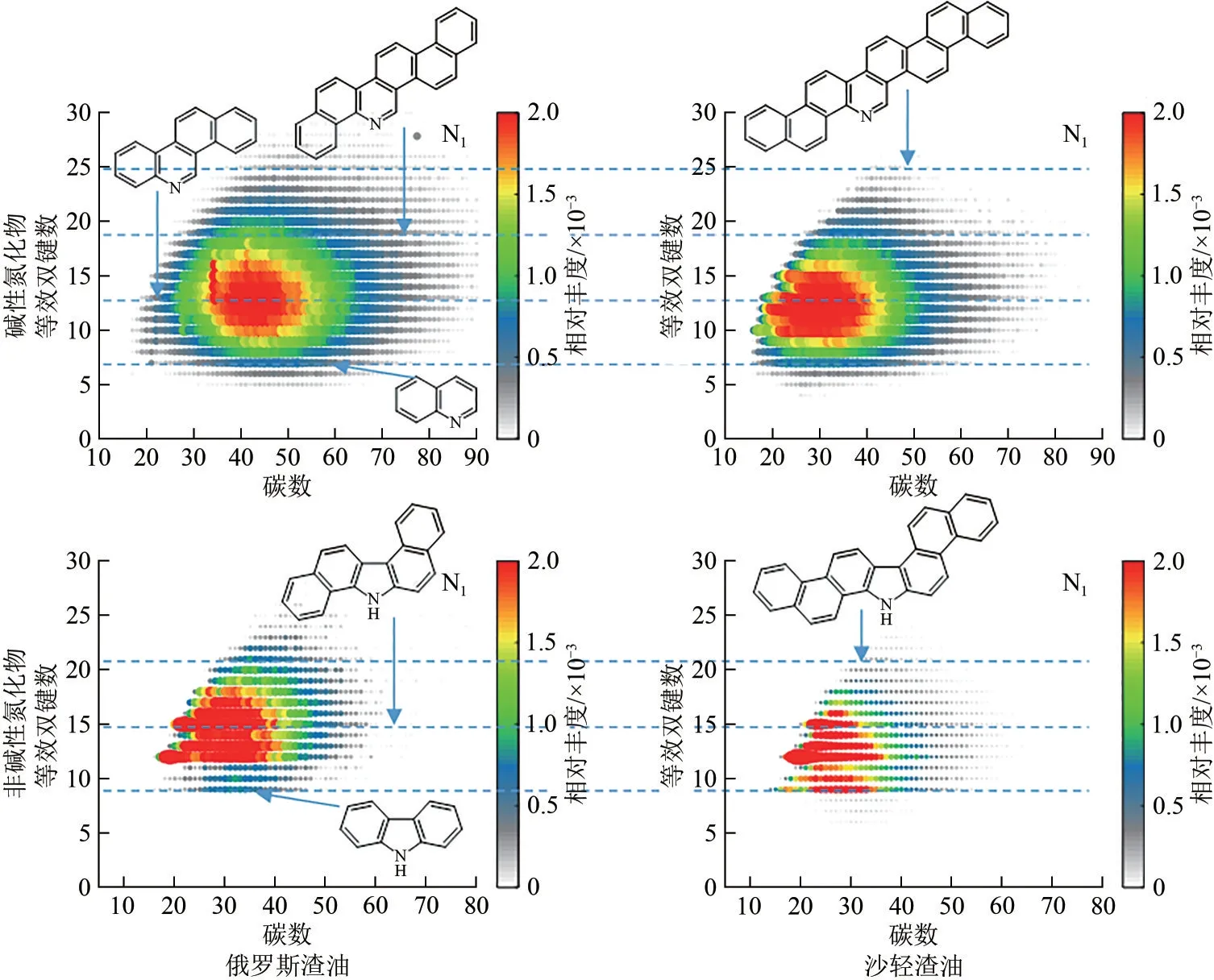

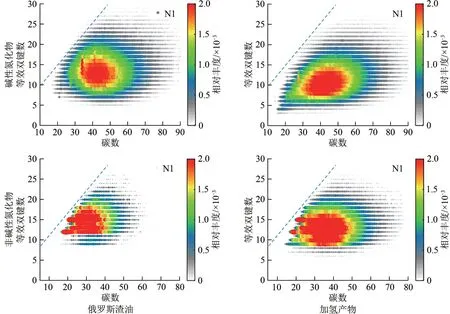

采用傅里叶变换离子回旋共振质谱仪与电喷雾电离源相结合对俄罗斯渣油中的氮化物进行了详细表征,获得了其碱性氮化物和非碱性氮化物的详细组成分布,如图2所示。

图2 俄罗斯渣油与沙轻渣油中碱性N1类化合物与非碱性N1类化合物等效双键数与碳数分布

碱性氮化物在渣油中以吡啶类化合物与芳环结合的形式存在,俄罗斯渣油中碱性氮化物等效双键数分布范围较广,芳环数从1到8均有分布,其中喹啉类化合物、吖啶类化合物、苯并吖啶类化合物以及二苯并吖啶类化合物含量较高。俄罗斯渣油碳数分布较广,分布区间为C~C,其中C~C的N类碱性氮化物含量较高。俄罗斯渣油等效双键数分布与沙轻渣油基本一致,但碳数分布范围更宽,且碳数中心较大,侧链碳数较多。

非碱性氮化物以吡咯与芳环结合的形式存在,与碱性氮化物相比,非碱性氮化物等效双键数分布较为集中,碳数分布范围较窄,以苯并咔唑、二苯并咔唑类化合物为主,碳数分布范围主要集中在C~C之间。与沙轻渣油相比,低等效双键数的非碱性氮化物相对丰度较低,五个芳环以上的非碱性氮化物相对丰度较高,碳数分布大,这说明俄罗斯渣油中非碱性氮化物具有不饱和度较高、侧链碳数较高的特点。

1.5 硫化物分子结构

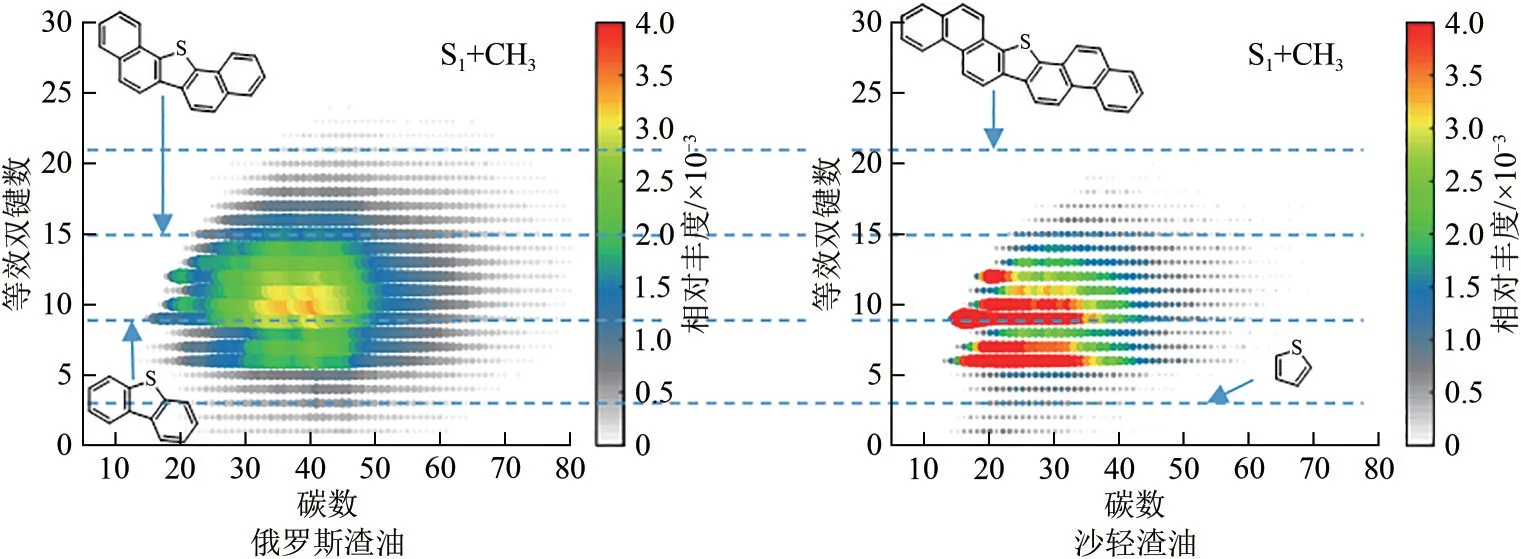

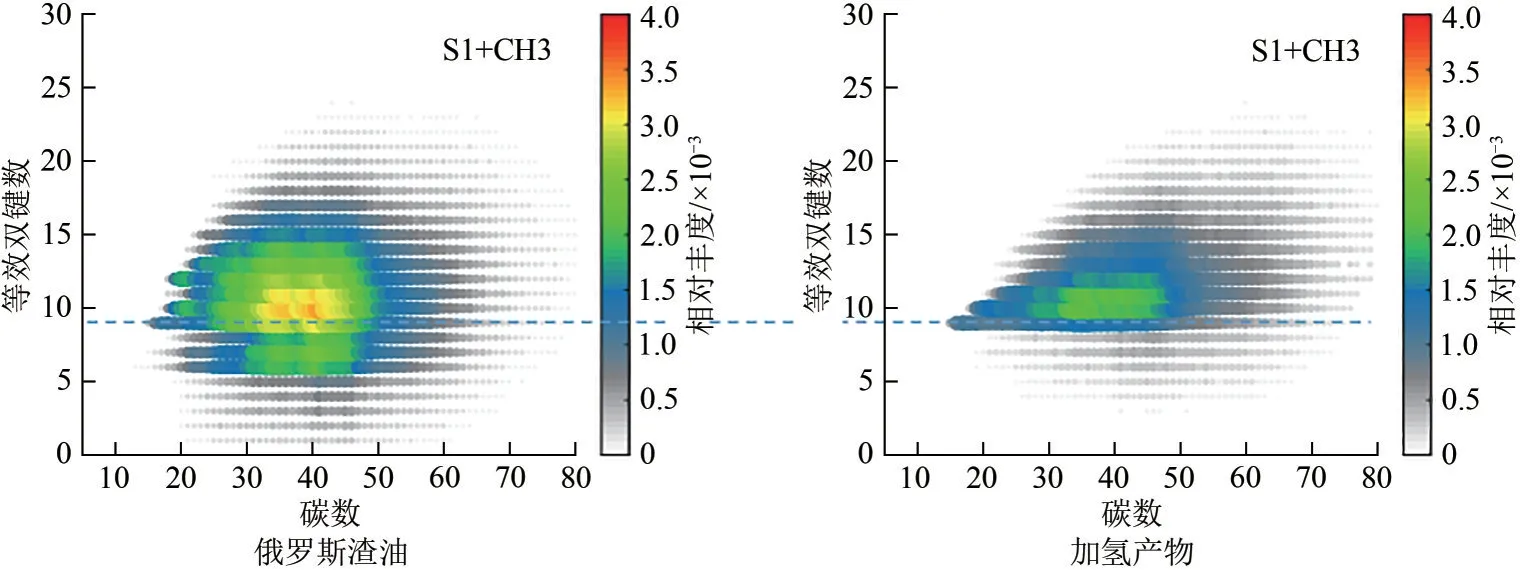

由于硫化物极性较弱,先运用甲基化将硫化物进行衍生化,再采用傅里叶变换离子回旋共振质谱仪与ESI电离源相结合对俄罗斯渣油中的硫化物进行了详细表征,得到的俄罗斯渣油中硫化物的分布见图3。

图3 俄罗斯渣油与沙轻渣油中S1类化合物等效双键数与碳数分布

俄罗斯渣油中含有等效双键数在1~2之间的环硫醚类化合物,还含有等效双键数≥3 的噻吩类化合物,主要以苯并噻吩、二苯并噻吩、苯并萘噻吩类化合物存在。俄罗斯渣油中S类化合物碳数分布范围较宽,主要分布范围为C~C之间,部分硫化物缩合度较高,存在含有6个芳环的硫化物,且侧链数较多或侧链较长。与沙轻渣油相比,俄罗斯渣油硫化物具有等效双键数分布范围较宽、不饱和度高、侧链碳数大的特点,加氢难度更大。

2 俄罗斯渣油加氢处理技术开发

2.1 针对性的催化剂性能优化

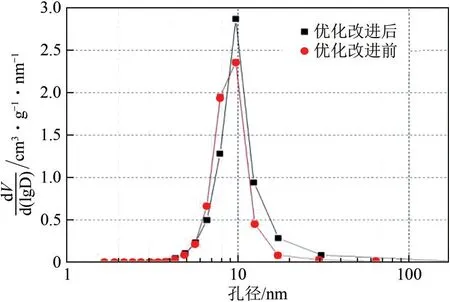

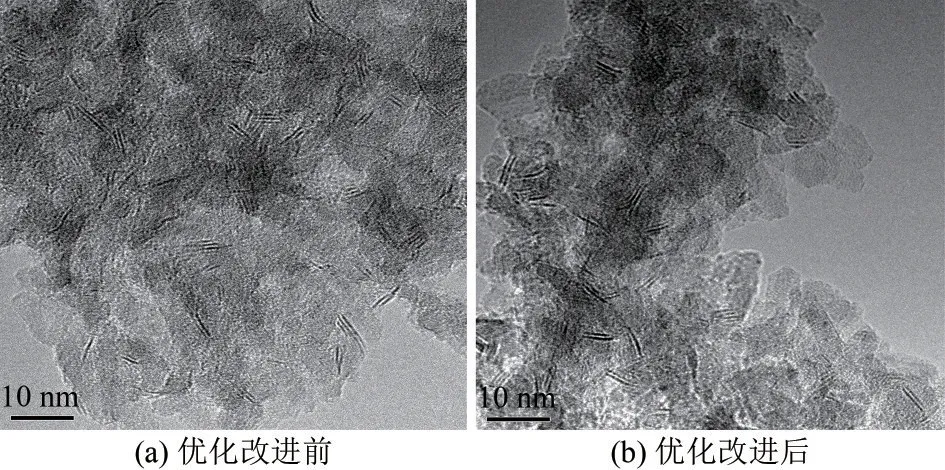

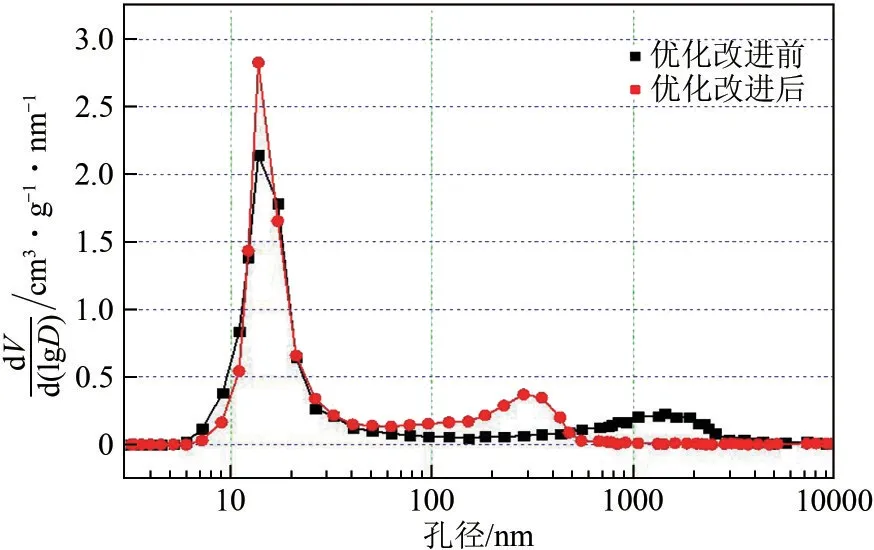

按照功能划分,中国石油石油化工研究院开发的PHR 系列渣油加氢催化剂包括保护剂(PHR-401、PHR-402、PHR-403、PHR-404)、脱金属剂(PHR-101、PHR-102、PHR-103、PHR-104)、脱硫剂(PHR-201、PHR-202、PHR-203)、脱氮脱残炭剂(PHR-301)等。针对俄罗斯渣油深度脱氮、深度脱除残炭的技术需求,根据俄罗斯渣油分子量大、烷基侧链较长、空间位阻大、可接近性差特点,对脱氮脱残炭剂PHR-301 的制备技术进行了适应性调整,具体包括:通过改进PHR-301催化剂载体制备技术,提高了催化剂孔道集中度(图4),催化剂有效反应表面积增加了6%,更加有利于俄罗斯渣油大分子扩散至催化剂孔道内部进行反应;催化剂酸性增加了11%,并优化酸性分布,提高催化剂断侧链能力,进而减低反应物分子的空间位阻;优化催化剂活性相结构,优化改进前后TEM图见图5,催化剂活性相MoS平均堆积层数由原来的的1.92层提高至2.76层,显著提高了催化剂活性中心可接近性。

图4 脱氮脱残炭剂PHR-301孔径分布

图5 脱氮脱残炭剂PHR-301活性位MoS2的TEM图像

PHR系列脱金属剂具有先进的双峰孔结构,包括10~30nm的活性孔和>100nm的扩散孔。在加氢脱除过程中,V易在催化剂孔口沉积,而Ni相对更易于进入孔道内部反应和沉积。根据俄罗斯渣油金属赋存特点和Ni、V反应脱除特点,对PHR系列脱金属主剂(PHR-103)的孔结构进行了适应性优化,将扩散孔从1000~2000nm 调整至200~500nm,提高扩散孔的孔道丰度,同时提升活性孔的孔径分布集中度,增加渣油大分子扩散通道数量和反应表面积,让含Ni大分子更易于在孔道内部反应脱除,改进后催化剂的孔径分布见图6。在加氢脱除过程中Ni 的脱除难度高于V 的脱除难度,相同条件下脱Ni率一般要比脱V率低5~8个百分点。对于V含量相对较高的中东渣油,为避免V在催化剂大量孔口沉积而快速失活,为兼顾Ni、V脱除活性和稳定性,需要将脱金属的加氢活性控制在一定的合理水平,针对俄罗斯渣油中V含量相对较低、Ni含量相对较高的特点,适当提高了脱金属主剂(PHR-103)的加氢活性,提高俄罗斯渣油中Ni、V脱除深度。

图6 PHR-103脱金属剂孔径分布对比

2.2 针对性的催化剂级配优化

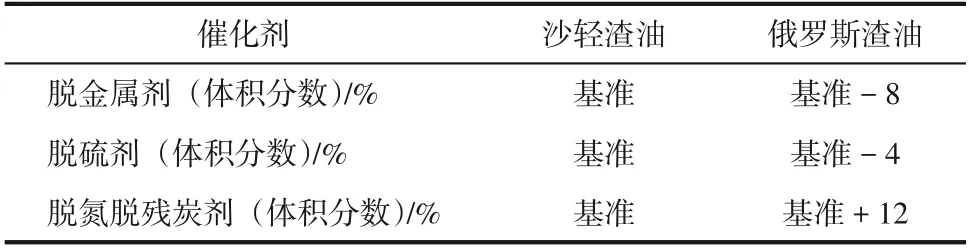

根据俄罗斯渣油硫低、氮高、Ni+V 总量低、残炭转化困难的特点,为合理级配各功能催化剂,采用非线性约束优化的方法开发了不同反应区域反应温度梯度分布的催化剂级配优化数学模型,确定了适合俄罗斯渣油的催化剂级配组合,在保证脱硫、脱Ni+V 效果的前提下强化了深度脱氮、脱残炭功能。俄罗斯渣油加氢采用的催化剂级配见表3,与典型中东渣油加氢过程采用的级配相比,脱金属剂、脱硫剂装填比例分别降低8个百分点和4个百分点,脱氮脱残炭剂增加12个百分点。为保证床层压降可以满足长周期运行,在催化剂体系中装填了不超过总催化剂体积分数2.5%的保护剂,保护剂具有从宏观到微观的“毫米-微米-百纳米”的多级孔结构,在提高床层孔隙率的同时,可有效促进不同尺度杂质、垢物向催化剂体相沉积,减缓床层压降的上升速度。

表3 不同功能催化剂级配比例

3 俄罗斯渣油加氢处理技术的工业应用

开发的俄罗斯渣油加氢处理技术于2019年4月在大连石化公司300 万吨/年渣油加氢装置I 列成功进行了应用,该装置设有4 台反应器,共装填催化剂610t。在此次应用过程中,催化剂累计运行19416h,比设计值延长62%,累计加工原料油364.7 万吨,比设计值高61%,1t 催化剂加工处理原料油6000t,比设计值增加62%。

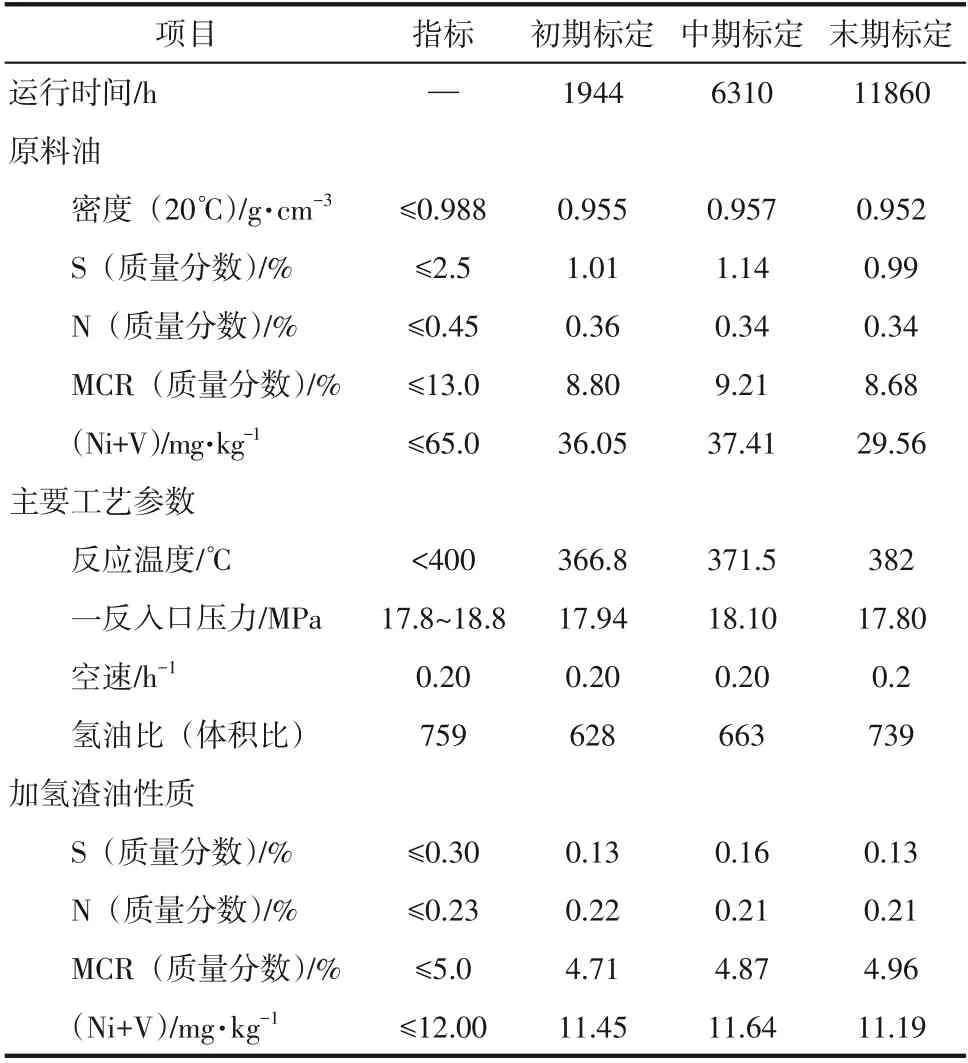

在运行过程中,分别在1944h、6310h、11860h进行了初期、中期、末期标定,标定结果见表4。三次标定时反应温度分别为366.8℃、371.5℃、382.0℃,由于催化剂体系针对俄罗斯渣油分子结构特点和反应过程需要进行优化改进,催化剂系统表现出非常出色的原料适应性和活性稳定性,在反应温度大幅低于设计反应温度的前提下,加氢渣油中的S、N、Ni+V 含量和残炭值均达到了技术指标要求,俄罗斯渣油性质大幅改善,为下游催化裂化装置提供了优质的原料。

表4 工业应用标定结果

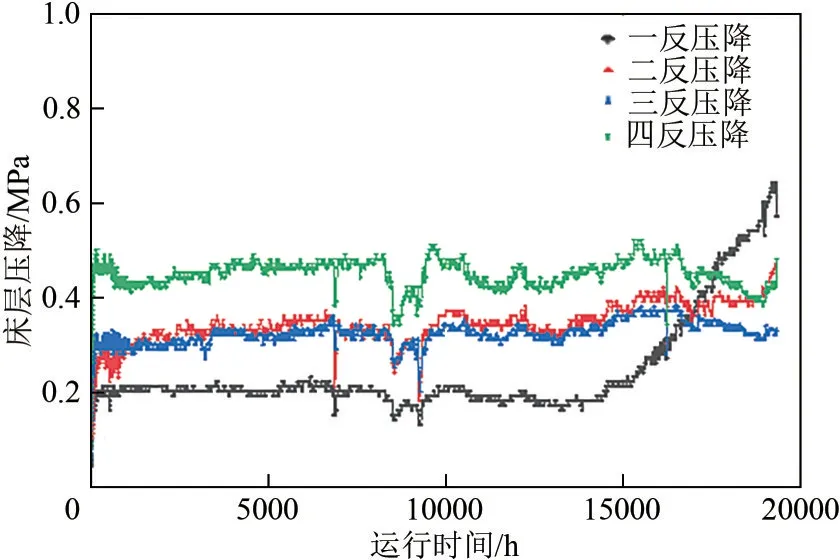

对于固定床渣油加氢装置而言,催化剂床层压降是至关重要的一项运行指标。在运行期间,各反应器床层压降见图7。从图7 可以看出,在整个运行过程中二反、三反、四反催化剂床层压降都十分稳定,直至停工前床层压降未见到显著增加。由于催化剂运行时间超过了设计运行时间(≤12000h),在15000h 时一反压降开始缓慢上升,在停工前一反压降升至0.59MPa,这是由于催化剂运行时间大幅超过了设计运行时间,一反内保护剂已经容纳了足够量的垢物。

图7 各反应器床层压降

4 加氢前后分子结构变化

为掌握加氢过程中俄罗斯渣油分子结构变化,采用傅里叶变换离子回旋共振质谱仪对加氢渣油中氮化物、硫化物分子结构进行了分析。加氢产物中氮化物和硫化物等效双键数与碳数分布如图8、图9所示。

图9 俄罗斯渣油及其加氢产物硫化物等效双键数与碳数分布

从图8可以看出,与加氢前相比,加氢产物中N类化合物的分布出现明显变化,碱性N类化合物等效双键数分布中心由8~17 降为7~15,等效双键数整体降低3,渣油分子不饱和度显著降低,加氢产物更易于在催化裂化装置中进行裂解反应。通过加氢,低碳数碱性氮化物的相对丰度明显降低,高碳数碱性氮化物相对丰度增大,整体碳数中心向右移,这表明侧链数较少或短侧链碱性氮化物更易脱除,未脱除的多为长侧链或侧链较多的碱性氮化物,这部分氮化物分子的空间位阻较大,较难与活性中心接触,因此脱除难度较大。从脱除效果来看,如果要进一步脱除加氢渣油中长侧链或侧链较多的碱性氮化物,需进一步优化脱氮脱残炭催化剂的孔道结构,提高长侧链或侧链较多的碱性氮化物在催化剂孔道内的扩散效果。

图8 俄罗斯渣油及其加氢产物氮化物等效双键数与碳数分布图

非碱性氮化物与碱性氮化物变化规律基本一致,等效双键数中心由12~18降低为9~16,渣油分子不饱和度降低;加氢产物碳数分布变宽,呈现高碳数非碱性氮化物相对丰度增大的趋势,与碱性氮化物加氢规律一致。

从图9可以看出,俄罗斯渣油中的环硫醚、噻吩、苯并噻吩得到了较好的脱除,加氢产物中剩余的硫化物主要为二苯并噻吩类及缩合度更高的含硫化合物,这说明高缩合度的二苯并噻吩类化合物较难加氢。

5 结论

(1)与沙轻渣油相比,俄罗斯渣油呈现出“硫低、氮高、Ni+V 总量低”的特点,其分子芳烃侧链数目更多、侧链更长,空间位阻较大,可接近性较差。

(2)根据中国石油下属炼厂加工俄罗斯渣油的技术需要,在PHR系列催化剂基础上针对俄罗斯渣油性质特点开发出了俄罗斯渣油加氢处理技术。工业应用结果表明,开发的俄罗斯渣油加氢处理技术具有非常出色的原料适应性和活性稳定性,催化剂运行时间达到19416h,1t催化剂加工处理原料油达到6000t,超过设计值62%,加氢渣油硫质量分数<0.20%,氮质量分数<0.23%,残炭值<5.0%(质量分数),Ni+V含量<12mg/kg。通过加氢,俄罗斯渣油成为优质的催化裂化装置进料。

(3)通过加氢,俄罗斯渣油分子等效双键数整体降低3,渣油分子不饱和度显著降低。加氢渣油中未脱除的氮化物、硫化物主要为长侧链或侧链较多的碱性氮化物和二苯并噻吩类化合物。进一步脱除加氢产物中未脱除的氮杂原子,需要根据未脱除的氮化物分子结构进一步优化脱氮脱残炭催化剂的孔道结构。