基于栓钉剪坏叠合板组合梁疲劳性能试验研究*

袁西贵

(成都职业技术学院城建学院, 成都 610218)

0 引 言

钢-混凝土组合梁能够充分利用材料的受力特性,具有抗震性能好、刚度大、施工方便、造价低等优点,因此在欧美、日本等国已经得到了广泛的应用[1-2]。目前在我国也备受工程界的关注,多用于一些承受反复荷载作用的结构中。如:桥梁工程、厂房吊车梁、码头面板等。

近年来,国内外不少研究人员对组合梁疲劳相关性能做了大量研究,但主要限于有限元数值模拟。浙江大学项贻强、何百达等对组合梁在疲劳荷载下剩余承载力的关键影响因素进行了有限元的参数分析。其分析结果表明:组合梁各构件强度以不同速率发生退化,其中栓钉最快,钢梁次之,混凝土板最慢,且加载前期组合梁承载力退化程度由钢梁主导,后期由栓钉连接件主导[3]。但其部分结论缺乏足够的试验验证。比如文献[1]中用于疲劳试验的6根组合梁中有5根,即使在疲劳破坏发生后进行残余静力试验后,栓钉也完好无损,其承载力退化很不明显,尤其是完全剪力连接组合梁,直至残余静力试验结束,组合梁两端都未观察到交界面有可见的相对滑移。事实上,在保证焊接质量的情况下,常规截面尺寸的组合梁疲劳破坏形态由组合梁的应力幅指标决定,它综合反映了截面设计中栓钉和不同疲劳细节的钢梁的应力幅值之间的比值关系[4]。

在试验方面,国内外主要从剪力连接件及整梁两方面开展研究,主要集中在钢梁和混凝土板之间的剪力连接件上。Hanswille等通过大量推出试验研究发现,栓钉大约在10%~20%的疲劳寿命时就出现了早期裂纹,这是导致其疲劳后静力强度降低的主要原因[5];汪炳基于27组栓钉剩余强度推出试验数据,建立了栓钉连接件疲劳后剩余承载力退化模型[6]。但这不能完全代替整梁的疲劳性能。

截至目前,在组合梁整梁的疲劳特性方面的试验研究极少,更未见常规叠合板组合梁整梁疲劳性能的试验研究。已有的试验研究成果也仅局限于现浇板组合梁,并且部分文献因为研究人员缺乏实际工程经验而在有限元数据模拟或“缩尺”试验过程中,采用了不在常规比例范围内的试件尺寸,存在较为明显的缺陷。

叠合板组合梁整梁疲劳性能的试验研究极少的原因,主要是叠合板组合梁的疲劳试验试件少、加工较复杂、试验成本高、强度大、时间长、对试验设备要求高、试验过程极不稳定、成果离散性大。因此,很少有科研院校和科研机构愿意进行叠合板组合梁整梁的疲劳性能试验研究。现有的叠合板组合梁疲劳方面整梁设计只能间接借用其静力试验结论或者直接借用为数也不多的现浇板组合梁的疲劳试验成果。

随着西部大开发的推进,作为抗震救援的生命线工程的道路桥梁等基础设施建设项目大量上马。在交通不便,现场不具备就地取材以及需使用大量的施工设备、施工机具及电力等条件的西部山区以及丘陵地区,采用既不影响交通、现场不需要模板及支撑体系,施工质量更加有保障,同时又更利于构件标准化、工厂化、工业化,也更加节能、更为环保的半装配式的叠合板组合梁结构显得尤为重要。为此,本文对不同剪力连接程度的叠合板组合梁疲劳性能进行了试验研究,对其中发生相同疲劳破坏形态的组合梁进行了数据拟合,建立了相应的S-N曲线,以期对制定和完善我国相关设计规程、规范和工程应用提供一些参考。

1 试件设计

1.1 组件设计

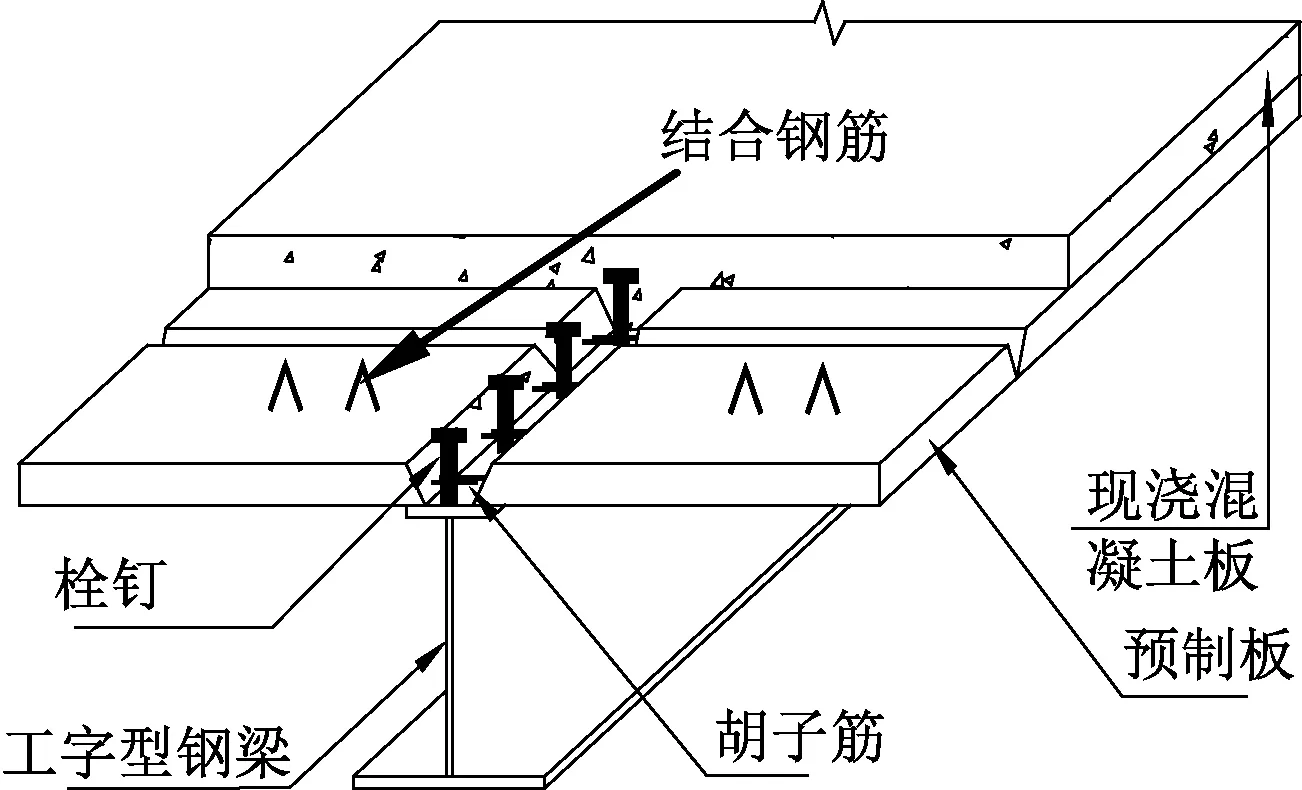

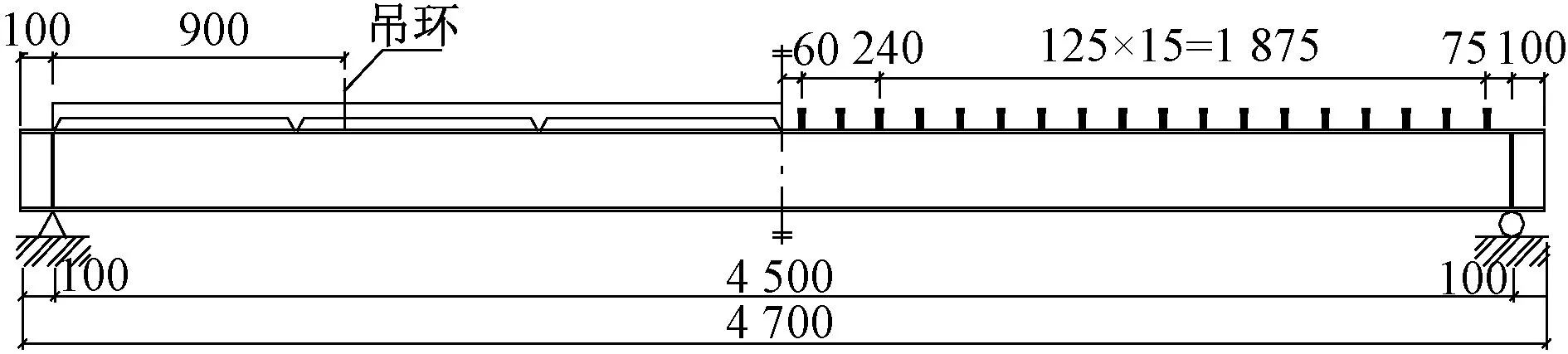

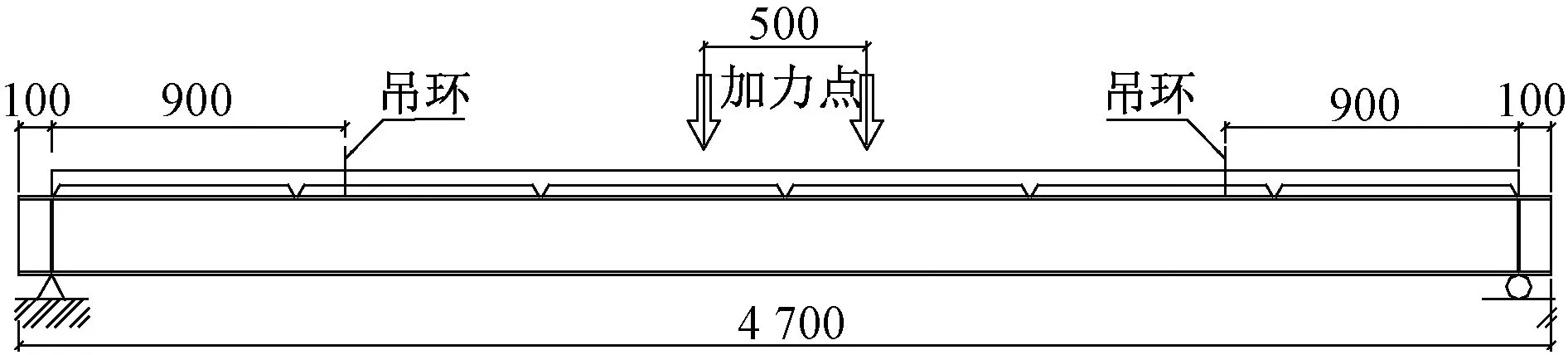

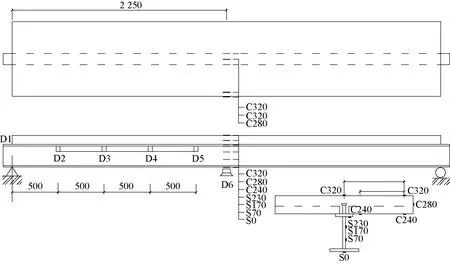

本次叠合板组合梁试验模型构造如图1所示。试验梁的支承跨度取4 500 mm。为量测梁端钢梁和混凝土翼缘间相对滑移,钢梁两端各伸出支承点100 mm,钢梁实际长度为4 700 mm。

图1 叠合板组合梁试验模型构造示意Fig.1 The schematic diagram of test beam

1.1.1 钢梁截面尺寸

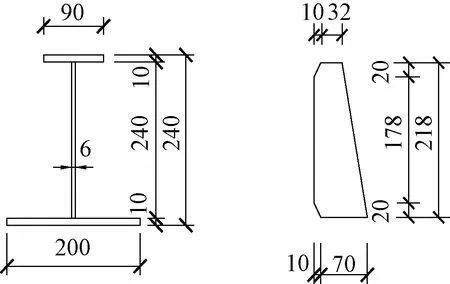

组合梁中钢梁采用焊接H型钢截面,经优化的设计截面尺寸见图2。钢梁腹板厚度为6 mm(实测5.8 mm),高220 mm;上翼缘宽度为90 mm,下翼缘宽为200 mm,翼缘厚均取10 mm(下翼缘实测9.9 mm)。

图2 钢梁截面及加劲肋 mmFig.2 Cross section and stiffening rib of test beam mm

1.1.2 混凝土翼缘板

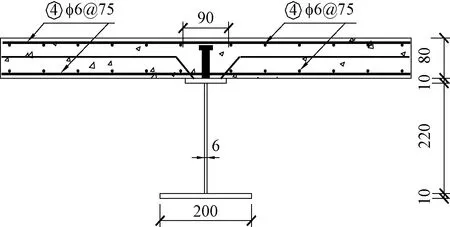

预制板厚35 mm,上下边缘宽分别取700 mm、740 mm,板底留10 mm缝宽;现浇板厚为45 mm,整个叠合板板厚为80 mm。梁每侧各6块预制板,每块板下部内配10φ6纵向受力筋、6φ6横向分布筋,间距均为75 mm。预制板在钢梁上支承长20 mm,板跨方向长425 mm,梁翼缘总宽900 mm,其中钢梁跨度方向预制板间槽口下部净宽50 mm。预制板截面参数详见图3。

a—预制板剖面; b—结合钢筋; c—预制板配筋构造。图3 预制板截面及配筋详图Fig.3 Detail drawings of section and reinforcement of the prefabricated slabs

预制混凝土板端设“胡子筋”,预制板内设结合钢筋穿过交界面,结合筋构造详见图3b、c。为抵抗栓钉在混凝土中产生的纵向劈裂破坏,组合梁须配置适量横向筋。可利用组合梁第二阶段受力所需现浇板支座负钢筋和预制板“胡子筋”共同兼作横向筋。与横向筋正交放置的分布筋也按φ6@75选取。无论预制板还是现浇板混凝土强度均取C40。叠合板组合梁截面配筋详见图4。

图4 叠合板组合梁配筋详图 mmFig.4 Detail drawings of reinforcement of the composite beam with laminated slabs of the test beam mm

1.1.3 栓钉的设计

剪力连接件采用不考虑剪力变化而将其均匀布置的塑性设计方法设计[7],经计算单个栓钉抗剪承载力Vu为63 347 N。按照完全剪力连接组合梁设计时,半个剪跨区段所需栓钉总个数nf=V1/Vu=20.053个。

1.2 组合梁模型设计

1.2.1 栓钉的设计

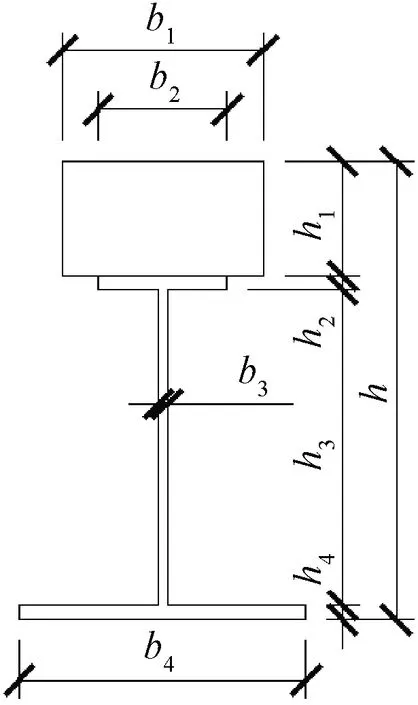

完全剪力连接情况下,取一个剪弯区段栓钉数为21个(实际剪力连接程度γ为1.047),栓钉沿钢梁上翼缘均匀对称单列布置。为防止组合梁受力过程中发生掀起等次生破坏,在纯弯区段也对称布置了4个栓钉。本文中的8根发生栓钉剪坏的叠合板组合梁均为不完全剪力连接组合梁[4,8],有着极其相似的疲劳破坏特征。以试验梁FSCB-6为例,其剪力连接程度为γ=0.798,栓钉布置详见图5所示(每个剪弯区段均匀布置16个栓钉)。

图5 梁FSCB-6栓钉布置 mmFig.5 Arrangements of studs in beam FSCB-6 mm

1.2.2 组合梁FSCB-6抗力计算

取钢板弹性模量Es=2.06 GPa,钢板与混凝土弹性模量Ec之比αE见表1。不计混凝土徐变,不计混凝土抗拉强度,基于平截面假定并分不考虑滑移效应和考虑滑移效应两种情况计算得到的组合梁FSCB-6抗力如表2所示。

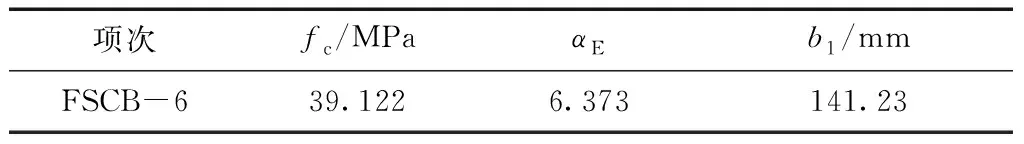

表1 梁FSCB-6的混凝土翼板换算宽度b1取值Table 1 The converted width of concrete flange slabsof the FSCB-6

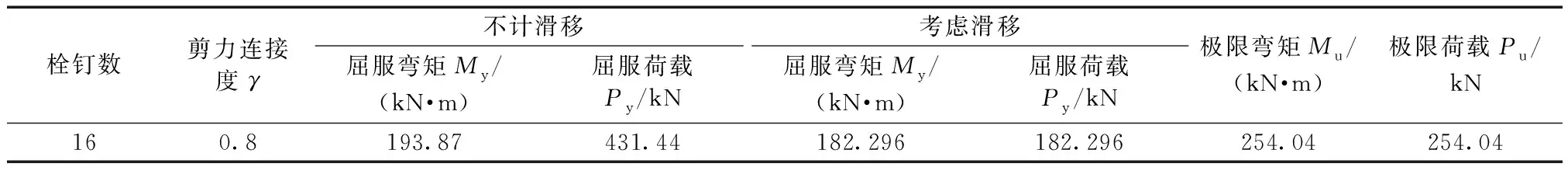

组合梁等效钢截面如图6所示。其中:b2=90 mm、b3=5.8 mm、b4=200 mm、h1=80 mm、h2=10 mm、h3=220 mm、h4=9.9 mm。组合梁混凝土翼板换算宽度b1计算结果见表2。

表2 梁FSCB-6抗力计算结果Table 2 Calculation results of resistance of FSCB-6

图6 组合梁等效弹性钢截面Fig.6 Equivalent elastic steel section of the test beam

fc为混凝土轴心抗压强度换算值。

1.3 材料性能

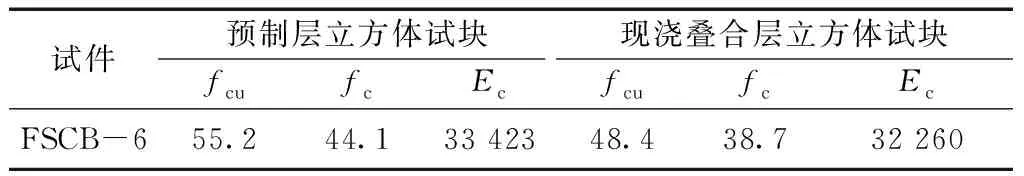

钢筋采用HPB300;栓钉型号为φ16×65圆柱头栓钉,所用材料为16Mn钢经冷拔、锻造而成,栓钉极限抗拉强度fsu=450 MPa;梁FSCB-6所用混凝土材性试验结果见表3。

表3 梁FSCB-6混凝土材性试验结果Table 3 Experiment on the mechanical properties of concrete in FSCB-6 MPa

钢梁为上下翼缘不对称的焊接Q235 H型钢梁;根据GB/T 2975—2018《钢及钢产品力学性能试验取样位置及试样制备》[9]的相关规定对钢梁用钢板进行了材性试验,可得翼缘屈服强度ff、腹板屈服强度fw及极限强度f分别为286,350,450 MPa。

fcu为混凝土立方体抗压强度实测值。

2 试验装置和加载方案

2.1 加力点的确定

试件为简支钢-混凝土叠合板组合梁,采用跨中两点对称加载。试验加载方案见图7。

图7 组合梁加载方案 mmFig.7 The loading scheme of the test beams mm

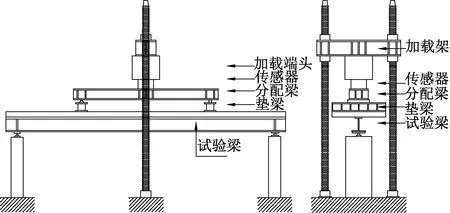

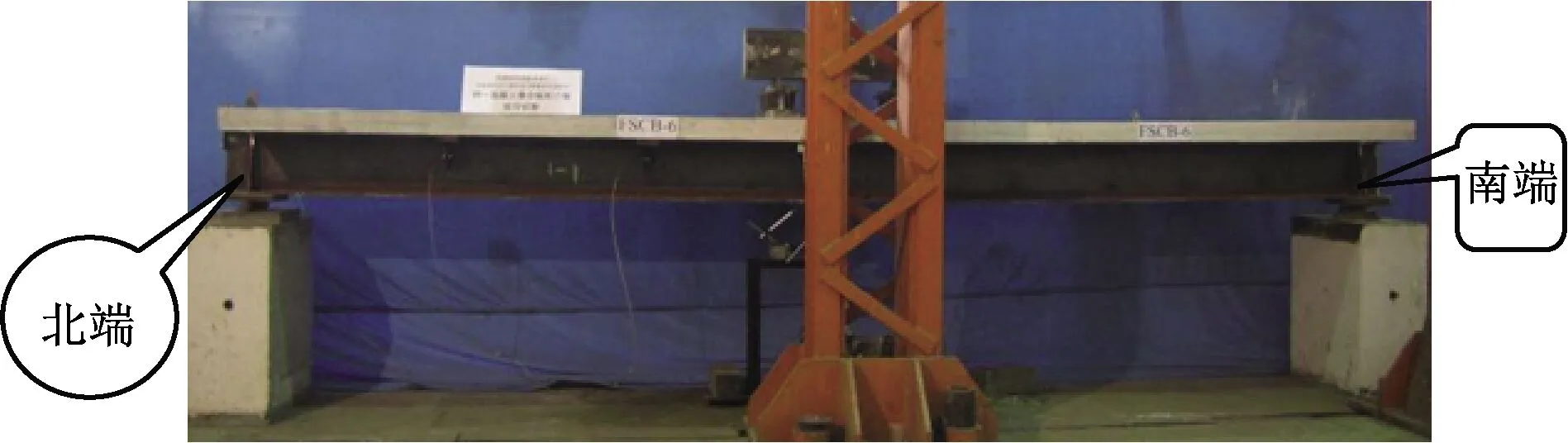

2.2 加载设备

2 000 kN万能试验机两台,分别用于材性试验。组合梁疲劳试验加载在1 000 kN加载架下进行,由一台500 kN的液压脉动疲劳试验机所控制的油压千斤顶通过分配梁加载。最大动、静负荷均为500 kN,荷载大小通过测力传感器测量,荷载由分配梁传递至组合梁上表面的两个垫梁上。加载装置如图8所示。

图8 试验加载装置示意Fig.8 The schematic diagram of the test loading device

2.3 加载方式及测试装置

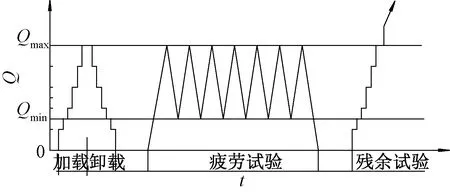

本次疲劳试验中,采用固定最小应力水平和最大应力水平的等幅正弦波加载,加载频率为4 Hz。疲劳试验分3步进行。首先以荷载下限预加载来观察仪表及加载系统是否正常,再卸载至零,然后按梁荷载上限的20%为荷载增量分5级做静载试验,每级加载后采集一次数据。在经过荷载下限时增加1级。卸载也分5级进行,在经过疲劳荷载下限时也应增加1级。试验数据由计算机自动采集,通过监视器对试验梁的荷载-挠度及钢梁下翼缘的荷载-应变等曲线进行监测。疲劳加载方式如图9所示。

图9 疲劳加载程序 (FLOP)Fig.9 Fatigue loading procedure

数据采集设备包括:用于量测动、静荷载值的测力传感器,用于量测界面滑移、跨中位移等数据的位移传感器;应变仪及配套的数据采集设备和相应软件。

2.4 测试内容及测点布置

量测设备通道共16个。其中测力系统及量测跨中挠度的通道各1个,跨中截面钢梁及混凝土上分别布置了4、5个应变测点;在梁半跨内布置5个量测混凝土与钢梁交界面相对滑移的测点。

图10给出了试验梁的测点及仪表布置详图。图中Ci表示在翼缘板上粘贴的电阻应变片,Si表示在钢梁上粘贴的电阻应变片(i表示离钢梁下翼缘距离,mm);Di表示量测混凝土翼缘板与钢梁间相对滑移以及量测组合梁跨中位移的动态位移传感器。

图10 测点布置 mmFig.10 Anrrangements of measuring points mm

为量测组合梁跨中截面的应变分布及其变化,在混凝土翼缘板上、下表面及侧面布置了5个电阻应变片,钢梁的翼缘下缘及腹板布置了4个电阻应变片。此外,为量测相对滑移,在混凝土翼板与钢梁交界面处布置位移传感器;为量测其跨中挠度,试验梁的跨中装有大量程位移计(量程为200 mm)。

3 栓钉剪坏的组合梁的试验现象及原因分析

项目团队进行的组合梁试验中共有8根组合梁发生了栓钉剪坏的疲劳破坏,试验现象和原因大同小异。这里仍以FSCB-6为例,介绍组合梁发生栓钉剪坏过程中的主要现象及原因。

3.1 试验主要参数

本次试验中,试验梁FSCB-6的设计荷载上限Pmax=150 kN(约0.77Py,0.59Pu),设计荷载下限Pmin=60 kN(约0.31Py,0.24Pu),相应荷载幅值为90 kN(约0.46Py,0.35Pu)。

3.2 主要试验现象及分析

试验首先给试件预加静力荷载,静力荷载从0加至150 kN。紧接着开始疲劳试验,当荷载加载至1万次、2万次、5万次、10万次、20万次、50万次、80万次、100万次、130万次时分别采集一次数据。从加载开始直到临近120万次,钢梁和混凝土上各测点动应变、跨中动位移幅值等都很稳定。既没有观察到钢梁和混凝土交界面上明显的相对滑移以及混凝土压酥或纵向劈裂等现象,也未发现其他异常。加载至122万次时,交界面上自然黏结开始破坏并随反复荷载不断作用而加剧,交界面处的相对滑移较为明显,到126万次时,自然黏结差不多全部破坏。至131万次时听到一声沉闷声响,不久出现轻微的摩擦声,部分栓钉被剪断;后来摩擦声响越来越大,不断有其他栓钉被剪坏。到134万次时,压区混凝土板上缘平均应变快速增加;钢梁内中和轴不断下移,上翼缘压应变逐渐增大,钢梁和混凝土翼板之间组合作用明显减弱。加载变得越来越困难,最大荷载及荷载幅值开始下降,需不断地施加平均力和振动力才能保证设计荷载及荷载幅值,且很快就无法施加设计荷载了,组合梁北端(带辊轮支座端)剪跨段相对滑移非常明显,混凝土板和钢梁因掀起而逐渐分离开来,疲劳破坏已经发生。至此,组合梁经历了136万次荷载循环。之后卸载,卸载后的组合梁如图11所示。

图11 疲劳试验后的组合梁FSCB-6Fig.11 The composite beam FSCB-6 after fatigue test

发生疲劳破坏后随即卸载并停机观察,可以看出:梁南端(固定铰支座端)滑移很小,南端剪跨段中间滑移较明显但仍然不大,各栓钉完好无损;北端剪跨段不仅滑移很大,而且其中栓钉都已剪坏,其上方混凝土板与钢梁已脱离。混凝土板下缘虽然处于受拉区,但未见裂缝,且混凝土板上表面直至最后也无压碎现象,叠合板组合梁变得不对称。在离固定端(北端)最近的加力点附近梁的挠度最大,这是因为北端钢梁与混凝土板基本没有了组合作用,截面抗弯刚度及抗弯模量减小,因而全梁最大挠度向北转移。此外,由于组合作用减弱,疲劳破坏后卸载结束时,梁的残余变形很大。

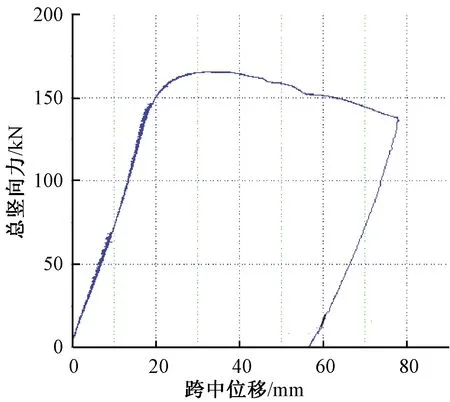

疲劳试验结束后,紧接着对组合梁进行残余静力承载力试验,其荷载-跨中位移曲线见图12。

图12 梁FSCB-6残余荷载-跨中位移曲线Fig.12 Relations between the residual force and displacement in the middle of span of FSCB-6

残余静力试验结果表明,该种破坏形态下,组合梁仍能表现出很好的延性,其残余承载力较高(本试件为165 kN),但相比剪力连接程度更好的组合梁有较大降低,究其原因:一是因为梁FSCB-6的剪力连接程度低一些,梁本身的极限承载力会有所降低,更主要的原因是因为残余静力荷载取决于栓钉被剪断的北端剪跨段。而北端剪跨段由于钢梁和混凝土基本没有了组合作用,截面刚度变小,承载力降低。

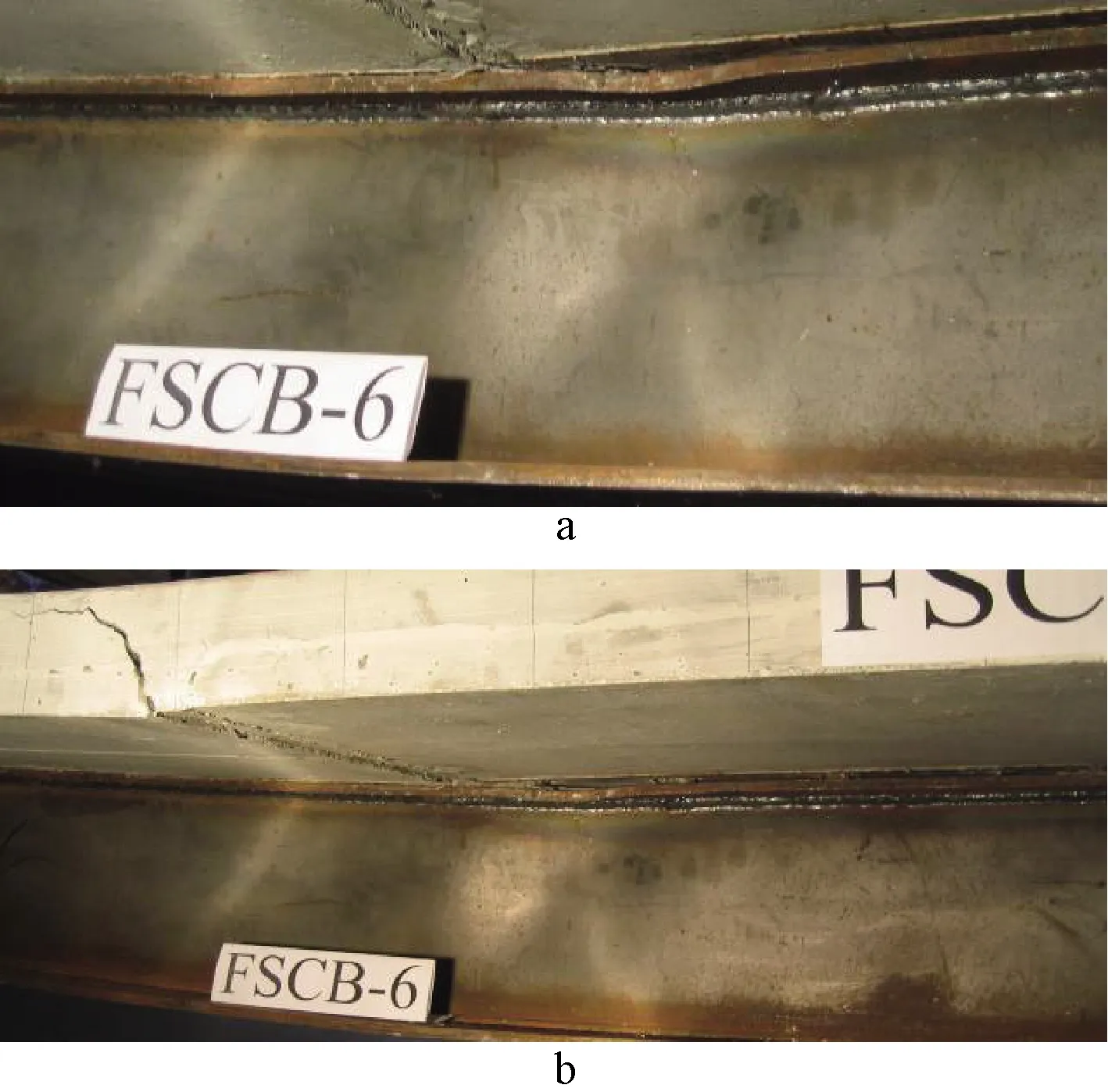

残余静力试验后的组合梁如图13所示。可以观察到:组合梁北端剪跨段内钢梁上翼缘以及腹板上受压区有明显的压屈现象(图13a),混凝土预制板交接槽口以及北端加力点下混凝土均被拉裂开来(图13b)。这是因为随着北端栓钉的剪坏,混凝土板和钢梁之间组合作用明显减弱,截面刚度小。因而很大程度上钢梁和混凝土板分别受力,钢梁和混凝土板的负担有所加重,组合梁内逐渐形成两条完全独立的中和轴。相比栓钉被剪坏前,钢梁内中和轴不断下移,逐渐接近钢梁截面形心轴。由于FSCB-6为下宽上窄的不对称焊接H型钢梁,因此钢梁自身中和轴更接近其下翼缘受拉边,钢梁压区应变和应力的增长较之受拉区边缘应变增长更快,使得钢梁压区局部屈曲失稳较之钢梁下翼缘屈服首先发生。而混凝土翼缘板内中和轴则快速上移,板底拉应力快速增加,因此混凝土预制板交接槽口以及北端加力点下混凝土均被拉裂开来。

a—钢梁上翼缘屈曲失稳; b—混凝土翼板板底拉裂。图13 残余静力承载力试验后的组合梁FSCB-6Fig.13 Composite beam FSCB-6 after residual bearing capacity test

3.3 试验数据后处理结果

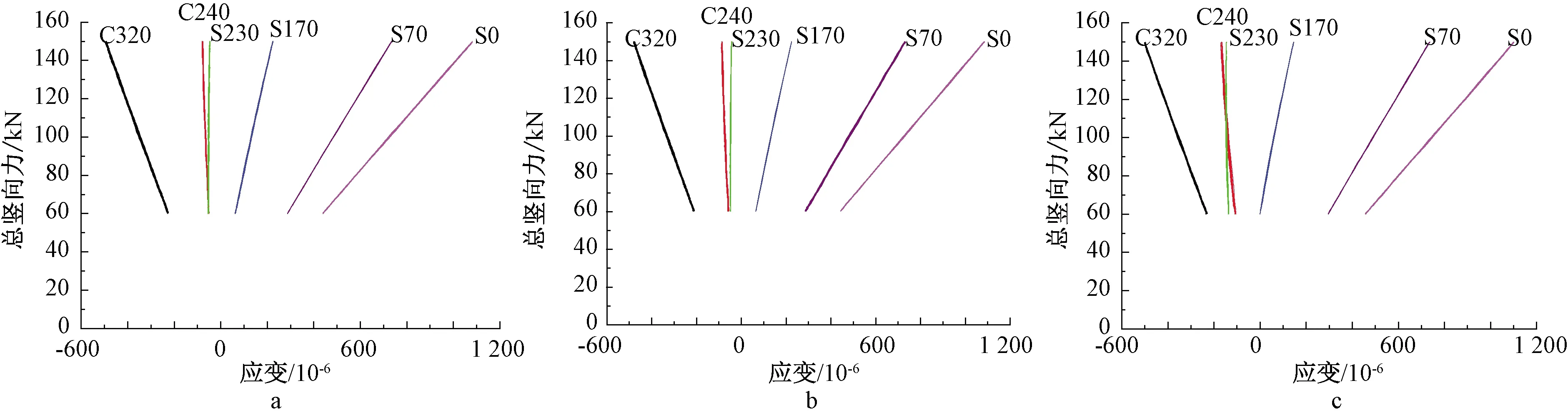

图14为疲劳试验加载至1万次、10万次及100万次时组合梁FSCB-6在截面上不同高度处测点的荷载-应变曲线;图15则分别为加载至1万次、10万次及100万次时组合梁FSCB-6不同荷载作用下截面的应变分布曲线。可见不同生命时期组合梁的疲劳试验均表现出了很好的线弹性性质;同时,相当一段时期组合梁全截面只有一个中性轴,应变分布的平截面假定仅在临近疲劳破坏时不成立。

a—1万次; b—10万次; c—100万次。图14 梁FSCB-6在截面不同位置处荷载-应变曲线Fig.14 Force and strain along cross section

a—1万次; b—10万次; c—100万次。图15 梁FSCB-6在不同荷载作用下截面应变分布曲线Fig.15 Strain along cross section of FSCB-6 under different loads

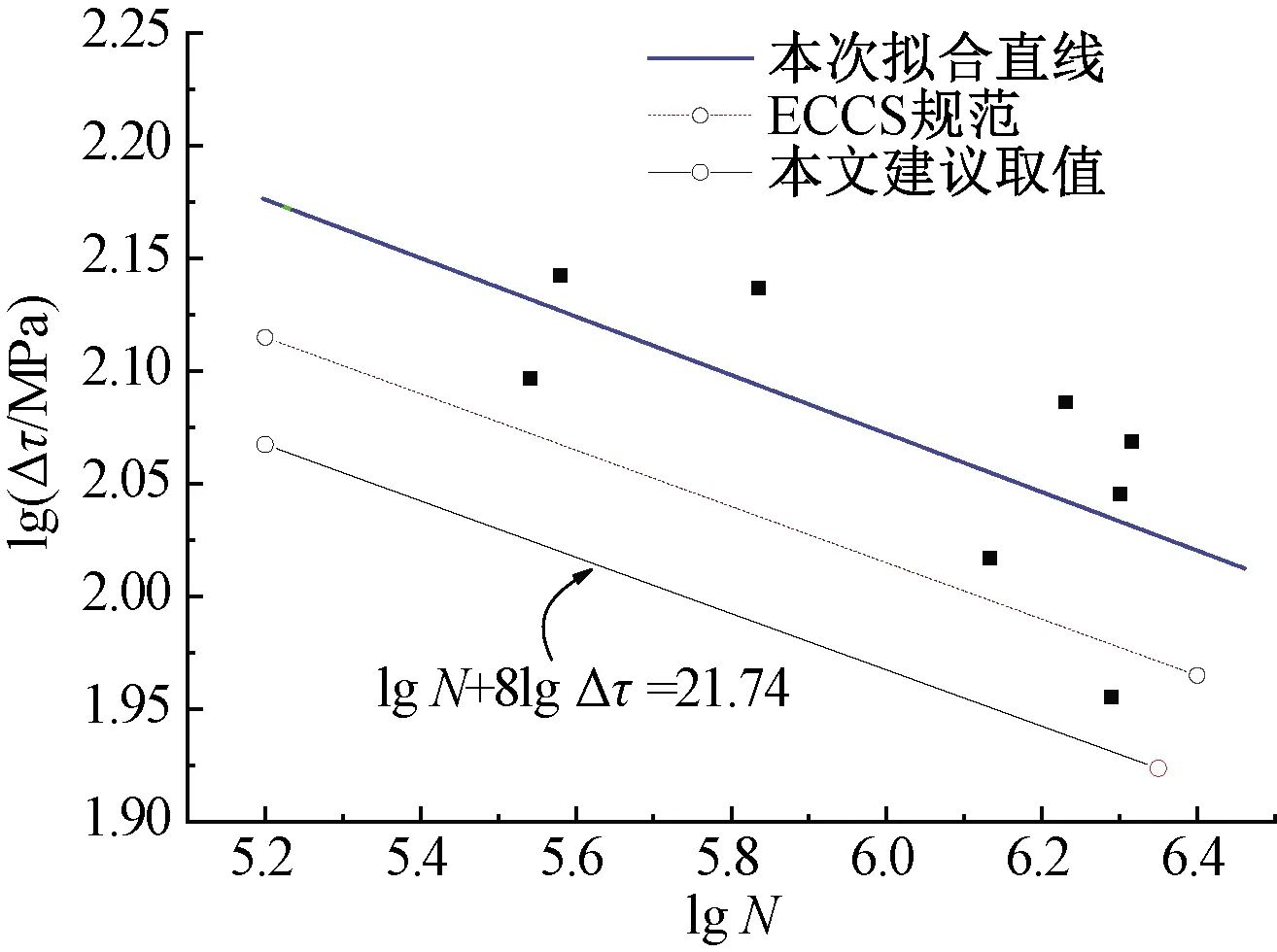

4 栓钉剪坏的组合梁的S-N曲线

当发生栓钉剪坏的疲劳破坏时,栓钉较钢梁先达到其疲劳寿命。此时无需验算钢梁的疲劳寿命,只需根据栓钉的S-N曲线进行验算即可。为此,结合本次疲劳试验以及研究团队在前期同等试验条件下得到的总共8根发生栓钉剪坏的疲劳试验数据[8](表4),采用国内外公认的双对数坐标函数对试验散点进行数据拟合,得到与栓钉剪坏的疲劳破坏形态对应的组合梁的S-N曲线(图16)。其拟合方程为:

表4 栓钉剪坏的组合梁破坏特征Table 4 Failure characteristics of composite beams with shear failnre of studs

lgN+7.7lg Δτ=21.96

(1)

为便于比较,这里将ECCS规范中有关栓钉的lg Δτ-lgN关系曲线一并表示于图16中。它是目前世界各地规范、规程中运用最多、效果最好的一种计算模型。其关系式为:

lgN+8lg Δτ=22.12

(2)

从图16可见,本文的拟合曲线与ECCS规范计算模型曲线斜率较为接近,但本文数据散点不全位于ECCS规范之上,这说明我国钢材的疲劳性能还不是很好,不宜直接将ECCS规范应用于我国的实际工程中[10]。考虑到ECCS规范所依据的试验数据较多,可信度较高,而本文中试验散点有限,故作者建议:在进行组合梁设计时,采用下式作为栓钉的lg Δτ-lgN关系表达式,即:

lgN+8lg Δτ=21.74

(3)

本次拟合直线; … ECCS规范; — 本文建议取值。图16 栓钉剪坏时组合梁试验散点及lgΔτ-lgN曲线Fig.16 Test scstter points and lgΔτ-lgN curves of thecomposite beam with shear failure of studs

按式(3)可求得对应于疲劳寿命为200万次时栓钉的疲劳强度取值为Δτ=85 MPa。该值略低于欧洲规范4中栓钉疲劳强度的相应取值(95 MPa),与ECCS-TC6附录B提供的栓钉抗剪疲劳强度Δτ=80 MPa比较接近[8]。

式(3)是在保持ECCS规范中直线的斜率不变,将其作一定平移后得到的。平移时考虑了以下几个条件:

1)确保安全,具有一定的安全储备。推荐表达式应保证图中数据散点全部位于建议表达式之上;

2)为确保安全,对应于疲劳寿命为200万次时栓钉的疲劳强度较本文拟合直线(式(1))减少不宜低于10%(实际减少21.3%);

3)为不过于保守,对应于疲劳寿命为200万次时栓钉的疲劳强度较ECCS规范减少不宜高于10%(实际减少10.5%)。

给出的这些约束条件,确定了一个较低的栓钉疲劳强度取值(Δτ=85 MPa)。主要是基于以下几点:

1)本次试验数据较少,且实际工程中的组合梁几何形状和受力与试件有较大差别,同时实际工程中的活载与试验中的集中荷载也有所不同;

2)我国规范在组合梁疲劳性能方面,尤其是栓钉的疲劳性能方面实际经验较少;

3)国内所作的相关研究工作不多,对组合梁中栓钉连接件疲劳设计可靠性还不清楚;

4)所有疲劳寿命计算式都是根据试验结果得到的,且组合梁的应用尚处于其青壮年时期,还缺少疲劳破坏的实践证明;

5)试验中,竖向加载必然在混凝土翼缘板及钢梁的交界面上引起较大的摩擦力,有利于栓钉抗剪,间接提高了栓钉的抗剪承载力;钢梁和混凝土翼缘板交界面的黏结能够抵抗一部分剪力,至少在疲劳加载初期存在这种情况,这相当于延长了栓钉的疲劳寿命,或者是在相同的疲劳寿命的前提下,提高了栓钉的疲劳强度;而后期该界面存在着很大的摩擦力,这同样有利于栓钉抗剪;

6)按照我国目前计算应力幅值的方法有其局限性,所得到的是平均弹性应力幅。显然这样的结果还不能真实地反映实际结构中栓钉的受力,当然实际结构相对于推出试验更为有利;

7)由于栓钉的疲劳寿命和疲劳强度的离散性很大,疲劳破坏延性较差,工程中一般不希望栓钉首先发生疲劳破坏;另外,栓钉疲劳破坏后,组合梁的拆换、维修加固较为困难。

鉴于这些原因,本文作者给出的建议取值表达式(3)略显保守。随着大数据的建立,公式中的参数可得到进一步的修正。但是参照一些较为成熟的、运用范围较广的规范中对于栓钉以及钢梁的疲劳强度、疲劳寿命的取值规定,不难预见,修正的余地不大。

5 结束语

1)栓钉剪坏的叠合板组合梁与同期现浇板组合梁相比,它们在疲劳试验过程中表现出来的疲劳性能以及疲劳寿命和疲劳强度几乎没有差别。疲劳破坏发生后,这类梁的翼缘板及钢梁均未破坏,因此栓钉剪坏后组合梁的残余变形较小。混凝土板下缘虽然处于受拉区,但未见裂缝。

2)按照栓钉以及不同构造细节的钢梁进行分类,经疲劳试验,并采用双对数函数进行数据拟合所得的S-N曲线,无论从概念上还是逻辑上都是科学合理的。要想得到基于不同钢梁的构造细节所得的S-N曲线,尚需进一步开展相关研究工作。本文推荐的S-N曲线可直接用于工程中的叠合板组合梁或现浇板组合梁疲劳强度或者疲劳寿命验算时参考。由于试验数据有限,相关参数尚有修改的可能,本文相关研究方法和思路以及试验数据和结论可供后续研究参考。随着试验大数据的建立,可考虑基于可靠度指标确定该种破坏形态的S-N曲线。

需要说明的是,栓钉剪坏的破坏形态发生时脆性较为明显,叠合板组合梁变成了“混凝土板梁+钢梁”的形式,但它们依然有较高的承载力和延性。

3)残余静力承载力试验表明:栓钉剪坏的叠合板组合梁在残余静力承载力试验中仍能表现出很好的延性,其残余承载力较高,远高于纯钢梁承载力。组合梁的残余静力荷载可偏安全地取为近似按照不考虑组合作用时纯钢梁和翼缘板单独受力时承载力之和。