双路离心式喷嘴流场特性实验与数值研究

魏忠秀,马洪安,付淑青,宫俊波,苗 磊

(沈阳航空航天大学 航空发动机学院,辽宁 沈阳 110136)

0 引言

喷嘴的雾化特性对发动机燃烧室的燃烧效率、燃烧稳定性、污染物排放以及飞行器的安全可靠性具有重要意义。通过相位多普勒粒子分析仪(PDPA)、粒子图像可视化等实验手段,可以得出喷嘴实际工作时的油雾结构、破碎形态等雾化特性。刘祺等[1]分别以水和正癸烷为介质在高温高压定容弹内进行离心式喷嘴的喷雾宏观特性实验,并结合阴影法与纹影法对雾化锥角和破碎长度进行光学测量,发现了喷嘴结构对雾化角的影响机制、高背压对表面张力和黏性力的影响从而影响雾化效果的原理。Shanmugadas等[2]对某型燃气轮机喷嘴的不同雾化阶段的液膜厚度、初始雾滴撞击液膜形成的“陨石坑”尺寸分布、文丘里尖端边缘厚度以及雾滴尺寸和速度分布等进行了定量测量,发现气膜的波动受液滴的撞击和空气剪切作用的影响,主旋流中心环向回流区和文丘里尖端液环上反向旋转的剪切层对雾化过程产生主要影响。Wahono等[3]通过高速摄影拍摄出液膜不对称面从发展到破裂的过程,分析得出液膜的正弦不稳定波振荡是导致油膜破裂的主要原因,且波动很大程度上取决于气液两相的相对速度和气液动量比。Cai等[4]采用PDPA和粒子图像测速仪(PIV)在不同燃料温度下对旋流喷嘴喷射速度的影响进行了测量,得到了液滴在低温和高温下(40 ℃~80 ℃)的流动特性和粒径,验证了PDPA对喷雾速度的可用性。

通过数值模拟可以弥补实验的局限性,节省大量人力物力,了解喷嘴的雾化特性和油膜破碎机制,可以为喷嘴的设计制造提供理论支撑,对航空发动机的发展有重要意义。Moriyosh等[5]使用VOF(Volume of Fluent Model)模型对喷嘴内部两相流动、外部液膜的形成建立了模拟,并提出使用经验公式或以VOF模型的计算结果作为DDM模型的初始条件来模拟恒定容积内的雾化效果。Jun等[6]用LES-VOF法对圆柱形喷嘴内液体雾化行为的三维结构进行了数值模拟和可视化研究。Befrui等[7]通过模拟计算得到喷雾破碎和喷嘴内部结构、喷口处结构、喷射工况的关系,利用阴影成像技术研究了喷雾形态及其与燃油压力和喷油器设计的关系。Buelow等[8]采用VOF多相流模型和模型计算模拟了稳态下喷嘴内部和喷口处的流动,预测了油膜厚度、雾化锥角、速度分布等。另外,随着环保意识的加强和提高,对不同燃料的喷雾性能的研究[9-10]也逐渐展开。国内研究人员[11-16]通过数值模拟也得到了喷嘴内部流场、雾化锥角、液膜厚度及粒子分布特性等,其中宋大亮等[13]用数值模拟方法得出全流场的液膜形状、气涡与液膜共存的流场结构和雾化锥角;徐让书等[14]采用VOF多相流模型和大涡模拟计算方法对航空发动机离心喷嘴主路内部流动和液膜破碎过程进行了模拟,获了清晰的气液相界面以及油膜的不稳定波和初级破碎现象;王家俊等[16]通过数值计算和实验对比得出某喷嘴流量数和索泰尔平均直径(SMD)随温度的变化,分析认为温度影响航空煤油密度、黏性力和分子张力等物性参数,而低温下分子黏度很大程度上影响发动机低温点火和高空启动,因此对低温下粒子破碎研究有重要意义。

综上所述,对喷嘴外流场特性和雾化参数的实验研究已相对完善,对喷嘴喷口内外界面流场特征、结构对喷口流场的影响考虑较少,针对低温对雾化特性的影响的实验研究更少。本文以某双路离心式喷嘴为研究对象,采用激光多普勒粒子分析仪(PDPA/LDV),完成了低温雾化特性实验研究;通过数值模拟研究了喷嘴内部结构对于喷口内外交界面流场特性的影响,为掌握喷嘴雾化机制及优化设计提供了理论基础。

1 研究方法

1.1 实验设备

本文通过相位多普勒激光雾化实验系统进行实验,实验系统由喷雾台、供油系统、光学测量系统、摄影仪、数据收集系统、控制台等组成。应用TSI公司的PDPA/激光多普勒测速仪系统,采用相位多普勒激光粒子分析法分析雾化粒度,该系统主要包括功率为5 W的激光器、分光器、发射探头、接收探头、光电转换器和数据处理器等。实验时,燃油从油罐供给,经由油滤、流量计到达喷嘴,在喷雾台内雾化,由PDPA装置采集雾化粒度,同时摄影仪对喷雾状态进行拍照,喷雾台下方油箱收集喷出的燃油,由回油泵送回油罐。

通过对容弹油罐降温使油温达到实验温度。低温容弹油罐呈圆柱形,高约40 cm,内径25 cm,内部容积约20 L,壁面及上盖采用不锈钢材质,厚度10 mm,最大承压约10 MPa。通过冰柜进行初级降温至258 K(±3 K),通过干冰进行二次降温后温度为238 K(±5 K)。弹体外侧与主要管路加装保温层,并通过温度表得到燃油温度。实验时,燃料从注油口注入,通过调节氮气注入实现对喷雾压力的控制,在喷雾下方放置容器实现燃料回收。实验完成后,通过卸气阀降低罐体内部压力,并回收剩余燃料。

实验前需通过系统标定保证测量准确性。采用聚合物微球标准粒子(直径37.8 μm)作为标定介质,将标准粒子溶于纯净水中,采用PDPA对其直径进行测试。取3次测量结果平均值(测得直径为37.98 μm),并与标准粒子直径进行对比,得到系统测试误差为0.48%。LDV系统标定采用圆盘法,在某一转速下圆盘任一位置线速度已知,可作为标准源。标定实验中圆盘半径为250 mm、转速为200 r/min,标定位置为圆盘半径15 mm处,线速度为3.140 m/s,测试3次平均速度为3.146 m/s,系统测试误差为0.19%。为减小系统误差,每个实验测点捕捉不少于1000个有效粒子。

1.2 计算域前处理与数值计算方法

1.2.1 网格无关性验证

使用Meshing对计算域采用两种网格划分方式,并进行无关性验证。喷嘴区域网格划分方式相同,均为曲率法和近壁面法,尺寸均为0.1 mm,增长率为1.2,法相角为18°,弯角等结构狭小处自适应加密;网格边界层设置5层,第一层厚度为10 μm,厚度增长率为1.2,总厚度74 μm。对油雾喷射区域采用两种网格划分方式,第一种网格划分方式为计算域网格尺寸均采取0.1 mm,得到网格约248万、网格节点约390万,网格最大纵横比为14.503;第二种划分方式为对油膜流动的扇形区域局部加密,加密尺寸为0.05 mm,得到网格约683万、网格节点约870万,网格最大纵横比为13.067。

图1为两种划分方式得到的网格在同工况下(工作温度T=288 K、供油压力Pinj=1.0 MPa)双油路工作时喷口下方5 mm速度计算结果曲线对比图。

图1 喷口下方5 mm速度计算结果曲线对比图

对比速度曲线可知,网格加密后速度略大,总速度平均值增加约0.16 m/s,增大比例为1.48%。总体来看,两种网格的速度计算结果变化趋势一致,速度分布规律模拟结果一致、速度值相差较小,满足计算要求。本文采用第一种网格划分方式。

1.2.2 边界条件设置

图2给出喷嘴实体图、计算域剖面图及边界层Y+验证云图。

(a)喷嘴实体图 (b)喷嘴计算域图 (c)喷嘴边界层Y+验证云图

该喷嘴沿喷口端面法线方向有6个主旋流槽和3个副旋流槽,同轴线且呈周向均匀布置,呈反向旋转排列。沿喷嘴流体域轴向截取扇面120°建立计算模型,计算域内包含两个主旋流槽、一个副旋流槽,扇面边界为旋转对称边界。

图2(c)为喷嘴流体域壁面网格Y+数云图,最大值为22.3。按照分布规律,边界层可分为内区和外区。内区由黏性底层、过渡层和对数律层组成,其中黏性底层由黏性力主导,要求Y+数小于5;过渡层由湍流和黏性共同作用5

计算基于压力求解器,采用多相流模型中的VOF模型通过雷诺应力模型进行稳态计算,设置空气为初相,航空煤油为第二相,体积力设置隐式求解,气液两相之间体积力为0.024 N/m;设置进出口边界条件为压力进出口。残差监视器中收敛判断依据设置为绝对收敛,各控制方程残差绝对判据值均为0.001,即在每一个迭代步如果控制方程的残差小于0.001则计算结果收敛。

1.2.3 数值计算方法

气体与航空煤油均为连续相,求解器对连续相模型的数学模型描述采用欧拉法,通过求解时均N-S方程得到速度参量,根据质量、动量和能量守恒得出欧拉型守恒方程:

2 实验结果分析

2.1 流量特性

流量数是喷嘴的基本参数,与喷嘴结构参数及燃油密度相关,是表征流量特性的重要标准,定义式如下:

(1)

式中:m为燃油质量流量,ΔP是喷嘴供油压差,Cd是流量系数,An是喷嘴出口截面积,ρ为燃油密度。实验得到该喷嘴常温下主、副路常温和低温下流量特性曲线,如图3所示。

图3 主、副路流量-供油压差特性曲线

表1为不同温度下主、副路流量数及拟合结果。根据式(1),图3中质量流量-供油压差平方根的曲线斜率即为该喷嘴油路的流量数,实验数据与曲线拟合决定系数均大于99%,拟合结果准确。由拟合数据可知,主路流量数远大于副路,随着油温降低,主、副路的流量数均增大,与文献[16]中流量数随温度降低略有升高的实验结果一致。航空煤油密度随着温度降低而升高[17],这是低温下流量数增大的主要原因。

表1 单路流量数拟合特性

2.2 雾化锥角

雾化锥角过大会导致燃油喷射到火焰筒头部或火焰筒壁面上引起烧蚀;若锥角过小,燃油集中在喷嘴中心线上,造成局部富油和燃烧不完全,引起积碳和排放的增加[18]。根据文献[19],通过高速摄影机捕获喷雾图像,利用Matlab/GUI图像处理功能对喷雾图像进行降噪滤波、二值化等预处理确定边缘并进行测量。在计算模拟时根据文献[14],以燃油体积分数≥0.5为界面,判定雾化锥角。

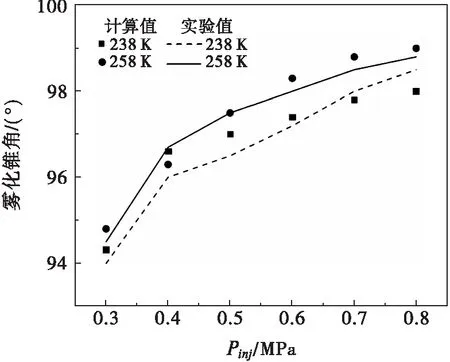

图4给出单、双路常温(288 K)和低温(238 K、258 K)下雾化锥角变化,考虑到油压较高时油膜相界面模糊不清,因此常温下给出误差范围。

(a)常温下雾化锥角实验值与计算值

(b)低温主路雾化锥角实验值与计算值

由图4可以看出,计算值与实验值变化趋势一致,且常温下计算值波动在实验值误差范围内,故计算模型对表征雾化锥角有可用性。供油压力对主路雾化锥角影响较小,对副路锥角影响较大。随压力上升,主路油雾逐步展开,雾化锥角在油压为0.5 MPa时最大,约为101.3°,随后出现下降趋势,且随油压升高锥角趋于稳定。双路同时工作时雾化锥角变化幅度较小,锥角值比主路单独工作时减小2°~3°,变化趋势与文献[20]一致。油压从0.3 MPa增至1.0 MPa,副路雾化锥角增加7.5°,最大值约为83°,随后出现小幅度下降的趋势。由流量数可得,相同供油压力下主路的燃油质量流量远大于副路,对喷嘴外流场的影响也更大,因此主路锥角出现下降趋势时的压力较小,压力较低时副路雾化锥角随油压升高而增大,达到一定压力后也出现减小的趋势。

图4(b)显示,低温下雾化锥角随压力升高而增大,且随压力升高增大趋势变缓;相同压力下雾化锥角较常温时稍小,在供油压力达到0.8 MPa时雾化锥角相差很小。航空煤油的密度和黏度随温度降低而增大[17],低温下航空煤油的黏性力和分子张力作用更强,即压力对油膜破碎的作用减小,油膜的形成与破碎是分子张力、黏性力和惯性力共同作用的结果,因此相同油压下低温时的雾化锥角较小;压力升高后惯性力作用增大,黏性力和表面张力的影响相对减小,不同温度下的锥角差值减小。

2.3 雾化粒度特性

SMD是在满足油滴群总质量相等和总表面积相等的理论基础上得出的特征尺寸,可以恰当地表征喷嘴雾化细度,SMD越小表明油雾总表面积越大,油雾蒸发与混合速率也就越快。如式:

图5 油滴SMD和速度测量点示意图

式中,nd,i为液滴直径di的个数。

实验时,测量喷嘴下方垂直距离25 mm和50 mm处,水平方向间隔相同的15~20个测量点的SMD。为方便对比取平均值,测量喷嘴下方垂直距离5 mm处粒子速度沿径向变化,用来与计算值拟合。图5为油滴SMD和速度测量点示意图。

图6为常温(288 K)下单、双路以及低温(238 K、258 K)下双路工作时SMD随压力变化曲线图。

(a)常温下单、双路SMD变化

(b)低温下主路SMD变化

实验工况下SMD均随供油压力升高而减小,在供油压力较大时SMD趋于稳定。由图6(a)可知,相同油压下副路SMD明显比主路小;当压力增加至1.2 MPa后,雾化粒度基本保持不变。由Rizk等[21]提出的单路离心式喷嘴油膜厚度经验公式分析可知,相同供油压力下副喷口油膜厚度明显小于主喷口油膜厚度,且在喷嘴内部与空气相互切割,因此更易破碎。距离喷口较近处流体速度较大,产生的剪切力也更大,因此可以看到双路同时工作时Z=25 mm截面SMD的降幅明显比Z=50 mm截面大;但由于液滴不断破碎,Z=50 mm截面的SMD始终小于Z=25 mm截面。供油压力从0.3 MPa增加至1.6 MPa时,Z=50 mm截面双路和主路SMD下降幅度分别为38.65%、32.45%,双路SMD变化更稳定。

低温下航空煤油的黏性力和分子张力增大[17],且油膜厚度变大[23],因此从图6(b)看到,雾化在压力升至0.8 MPa时雾化粒度仍较大,均大于40 μm;Z=25 mm截面238 K雾化质量最差,0.3 MPa时粒径可达104.5 μm。在低压状态下,油雾颗粒过大也是点火困难的重要因素之一。

3 数值与实验结果分析

3.1 喷嘴外流场

图7为同工况下(T=288 K、供油压力Pinj=1.0 MPa)主、副喷口单独与同时工作时,距喷口端面距离5 mm的速度计算值与同工况下主路实验值对比。其中,V为总速度,Vx、Vy、Vz分别为径向速度、轴向速度、切向速度。

由速度曲线可得,在径向位置R=4.23 mm和R=5.85 mm处时速度发生突变,为方便分析,规定径向距离4.23 mm~5.85 mm区域为油膜区域,0 图7 喷口下方5 mm速度计算值与实验值 从图7可以看出,采用PDPA测得的喷口下方垂直距离在5 mm位置的速度与计算值吻合良好。主路和双路的轴向速度在油膜内侧为负值、外侧为正值,说明油膜两侧气流轴向运动方向相反。燃油流出喷口后以径向速度和轴向速度为主导,内侧总速度值总体略大于外测,主路单独工作时油膜内外侧速度平均相差2.4 m/s,双路工作时为2.0 m/s,因此而产生的压差会影响油膜锥角的发展。与主路单独工作相比,双路工作时油膜区域总速度平均值减小2.01 m/s,轴向速度平均值和径向速度平均值分别减小1.20 m/s、1.50 m/s,与文献[21]中实验得到的粒子平均速度分布规律基本一致。这是因为主、副旋流槽旋转方向相反,燃油从主、副喷嘴喷出后切向速度相反,油滴间相互碰撞,造成动能损失,促进湍流发展。结合图6中双路同时工作时的SMD值比主路单独工作时小得出,主副路油滴相互碰撞有利于减小SMD值。 图8为T=288 K、供油压力Pinj=1.0 MPa时的喷嘴内部速度场及迹线图,其中图8(a)~(c)为副路、主路及双路共同工作速度云图,图8(d)为同工况下双油路工作时迹线图。离心式喷嘴通过旋流槽改变流体运动使其产生周向运动,并在喷嘴处展开形成油膜,两处结构流场变化较大,因此在图中给出旋流槽和喷嘴局部放大图分析其流场。 (a) (b) (c) (d) 由速度云图图8(a)~(c)可以看出,同油压下副路流体速度明显小于主路流体速度,主路和双路工作时,油膜内侧有明显的速度梯度,可以得出同压下副路产生的油雾场对油膜两侧空气流场的影响小于主路或双路。旋流器连接路和旋流室,是喷嘴内部尺寸最小的结构,其中副旋流器宽0.8 mm,最深处为0.51 mm;主旋流器宽1.0 mm,最深处为0.68 mm,因此,燃油经过旋流器后动能增加。根据速度云图得到,副路速度由1.60 m/s增加25.2 m/s(A1),主路速度由3.0 m/s增加至18.0 m/s(B1)。主、副路速度最大值分别在主喷口内部和副旋流器内,供油压力为1.0 MPa时主路最大速度为45.0 m/s,副路最大速度为26.2 m/s。由图8(a)得到,副路单独工作时在主喷口内产生速度场(A2),主路单独工作时在副喷口内、主副喷口连接处(B2)也出现此现象。副路喷口中心是上升的气流[22],在喷口内与燃油切割,在喷口中轴线两侧形成速度梯度很大的相界面(A2)。双路同时工作时,副路燃油在喷嘴内部汇入主路,在主副喷口连接处出现速度约为3.0 m/s的“滞止区”(C1);流体以一定角度进入旋流室后,在旋流室弯角处也出现“滞止区”(A1),因此会造成局部流动损失。 图8(d)中主旋流器放大图(D1)显示,迹线流经旋流器是颜色加深且中心位置部分迹线发生旋转,即旋流器内流体产生强旋流,并在旋流室内产生回流。主副喷口连接处(D2)存在颜色较浅、不规则流动的迹线,即双油路工作时主副喷口间速度较小,与C1分析结论一致。 (1)计算得到的速度曲线、雾化锥角与实验值拟合较好,综合速度云图、速度曲线图和锥角曲线图的分析得出,油膜内外速度差是雾化锥角减小的原因。 (2)低温下航空煤油的黏度、分子张力和密度均增大,因此低温下喷嘴流量数和SMD均大于常温,雾化锥角则偏小;实验工况下供油压力增大或温度升高可以使雾化锥角增大和SMD减小。 (3)主路流量数远大于副路,即相同供油压力下副路质量流量远小于主路,因此副路产生的油雾场对空气流场影响较小、油膜厚度较小,单独工作时锥角出现下降时的压力较大,相同油压下副路SMD小于主路;而双路同时工作时的雾化锥角和SMD比主路略小且波动更稳定。 (4)喷嘴主副喷口连接处、旋流室等内部弯角处出现速度滞止区,主、副路分别单独工作时均在喷口处产生速度场,因此喷嘴内部结构弯角产生的影响不可忽略,对喷嘴进行数值计算时应保证喷嘴结构的完整性。

3.2 喷嘴内流场

4 结论