二硫化碳-四氯化碳精馏工艺改进与模拟研究

曹梅

(河北冠龙农化有限公司,河北 衡水 053000)

全氯甲硫醇是一种重要的精细化工中间体,广泛应用于农药、橡胶等领域,如农药克菌丹、灭菌丹、土菌灵和橡胶防焦剂等。在全氯甲硫醇的精制过程中会产生一定量的二硫化碳和四氯化碳的混合蒸气,其质量比约为2∶7[1-4],如果将其冷却收集后再去精馏,则浪费了大量的汽化潜热[5]。因此,考虑将蒸汽直接送入减压精馏塔中,这样就省去了蒸气液化再汽化的过程,不仅简化了设备,而且能节约能耗。

笔者在原有的精馏工艺设计基础上,进行了改进,采用减压精馏的方式利用Aspen Plus软件对二硫化碳-四氯化碳混合蒸气的减压精馏工艺进行了模拟运算,分析了理论塔板数、进料口位置、回流比对分离效果的影响,优选出最适宜的工艺条件,为新工艺的设计提供参考依据。

1 相平衡数据

采用NRTL[6]热力学模型,模拟了真空度为0.07 MPa时,二硫化碳与四氯化碳的气液平衡数据及活度系数,如表1所示。

表1 气液平衡数据及活度系数

全氯甲硫醇的蒸馏过程中,真空度一般在0.06 MPa左右,因此精馏工段的真空度应略高于蒸馏工段,才能降低鼓风机的负荷,保证进料过程顺利完成。

2 塔板数的影响

在真空状态下,高温的混合气体属于过热蒸气,进料曲线的斜率为正值,所以相比液相进料工艺,真空进料时的进料线与平衡线的交点更低,那么精馏段操作线的斜率就更高,回流比就相应增高,经图解法分析,其最小回流比约为3,才能得到95%以上的二硫化碳。先确定回流比为3.5,模拟了精馏段和提馏段理论板数对分离效果的影响,结果如表2 所示。

表2 理论塔板数对分离效果的影响

当精馏段理论塔板数为12块时,提馏段塔板数要达到12块,能够得到高于95%的二硫化碳;而精馏段塔板数增加到13块时,仍需要提馏段塔板数达到12块才能满足需求。因此,增加精馏段塔板数意义不大。当提馏段塔板数为12块时,精馏段塔板数为9块即可满足要求,因此,在回流比为3.5时,精馏段塔板数至少为9块,提馏段至少为12块。

3 回流比的影响

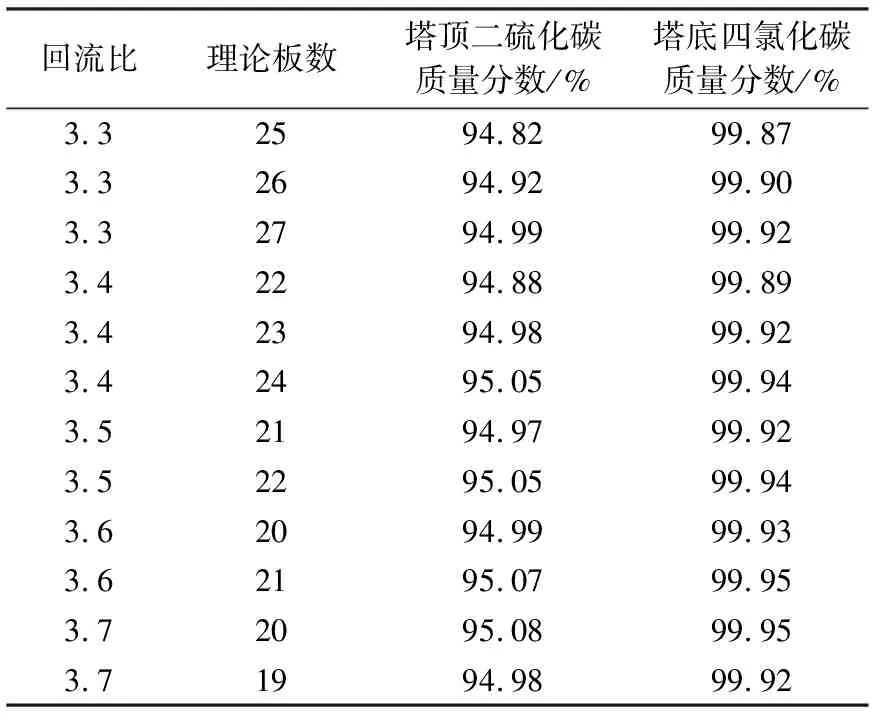

回流比决定了精馏过程的能耗,在理论板数能满足精馏需求,保证物料含量的情况下,适当降低回流比,能降低精馏过程的能耗。模拟了进料口位于第10块塔板时,回流比对理论塔板数需求量的影响,如表3所示。

表3 回流比对分离效果的影响

当回流比为3.3时,即使理论板数增至27块,仍不能得到95%以上的二硫化碳,继续增加理论板数,会导致设备费用的增加,且效果不明显。当回流比为3.4时,24块理论板数满足要求,而继续增加回流比,虽然所需的理论板数能相应减少,但增大到3.7时,仍需20块理论塔板才能满足要求,能耗增加,却只能节省4块理论板,经济意义不大。因此适合的回流比为3.4,理论板数为24块,精馏段10块,提馏段14块。

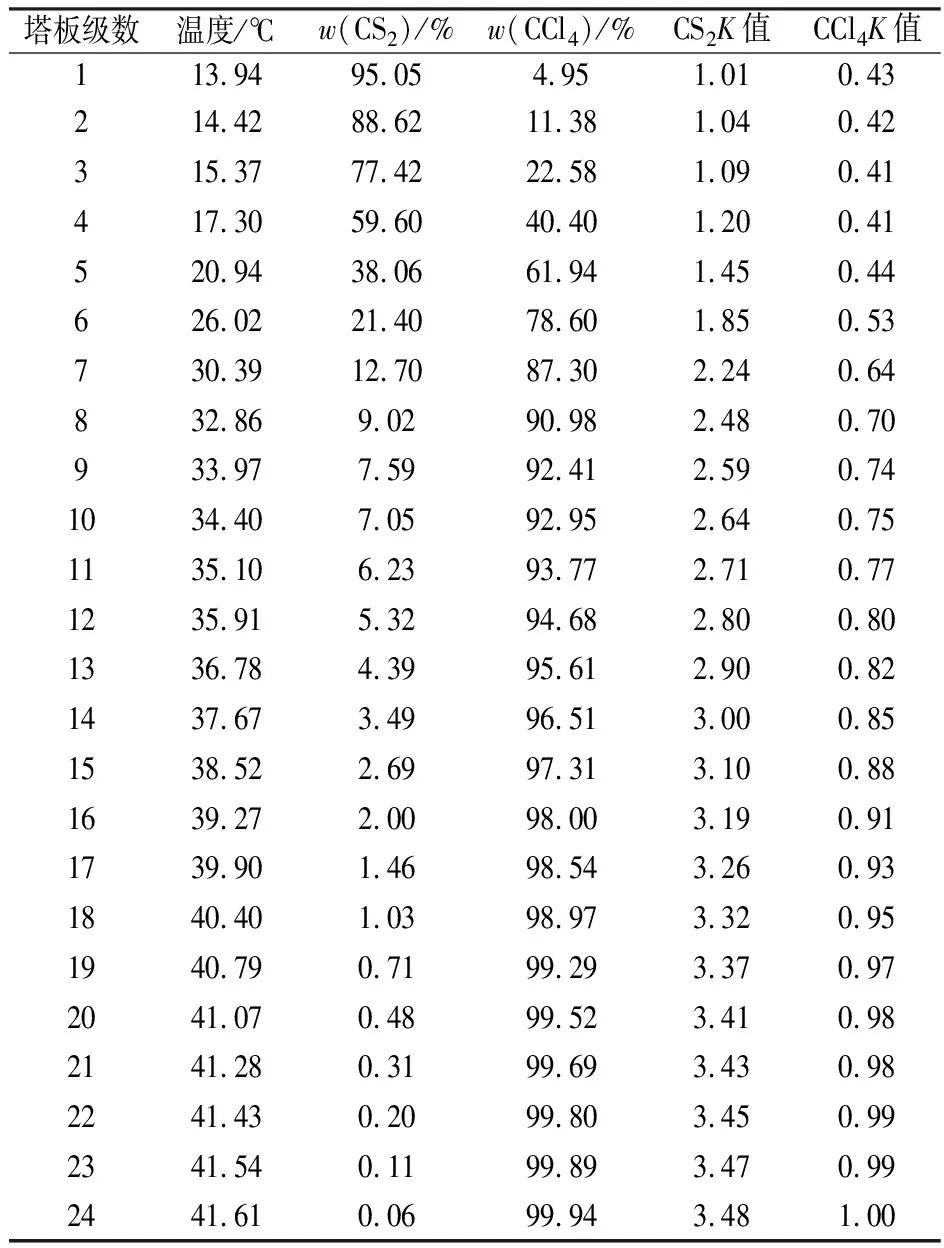

4 分布情况

在优选的工艺条件下,模拟了24块塔板各处的温度、液相组成及K值(表示该组分气相和液相的摩尔分数之比)分布情况,结果如表4所示。

表4 各级塔板处的温度、组成和K值

通过模拟各级塔板处的温度、组成的数据,对工业生产过程提供了参考数据。

5 能耗比较

在选定的工艺条件下,模拟了进料量为90 kg/h时的能耗情况,混合气体进料时再沸器的热负荷仅为2.79 kW,而原工艺以混合液体进料时,再沸器的热负荷为6.72 kW。由于节约了大量汽化潜热和一部分显热,能耗降低了58.5%。

6 结论

(1)气相进料、减压精馏工艺适用于二硫化碳-四氯化碳混合物的精馏,所得二硫化碳符合氯化合成全氯甲硫醇的工艺要求,四氯化碳含量高于GB/T 4119—2008[7]对四氯化碳含量的要求。

(2)适宜的工艺条件为精馏段塔板数10块,提馏段塔板数14块,回流比为3.4。在此工艺条件下,塔顶二硫化碳质量分数为95.05%,塔底四氯化碳质量分数为99.94%。

(3)与原工艺相比,新工艺的能耗降低了58.5%。

实际运行数据有待检验,技改项目正在筹备中。