滚筒法OG泥-钢球接触式干燥过程实验

王兆宇,温治,2,苏福永,2,邓升安

(1.北京科技大学能源与环境工程学院,北京,100083;2.北京科技大学冶金工业节能减排北京市重点实验室,北京,100083)

随着钢铁产业不断发展,环保问题也日益严重。转炉炼钢产生的烟气存在颗粒小、含尘量大、污染严重等问题,但同时具有较高的综合利用价值[1]。通常采用湿法和干法2 种除尘方式[2]。湿法除尘具备安全、维护量小、造价低等特性,在我国有广阔的应用前景[3]。而钢铁行业作为固体废弃物产生大户,一般生产1 t 钢约产生600 kg 固体废弃物,其中,尘泥的产生比例约占钢产量的5%~8%[3-4]。

转炉污泥(oxygen converter gas recovery,OG泥,即通过OG 法湿式除尘得到的污泥)主要是转炉灰与水的混合物,具有如下特性:

1)颗粒细腻、均匀。70%以上颗粒的粒径小于5 μm[5],90%以上颗粒的粒度小于25 μm[6],这导致污泥水分中毛细结合水与污泥的毛细力较大[7],难以脱除。

2)含铁量高[8]。含铁量通常可达到50%以上,易结成坚硬团块,对设备产生不良影响。

3)易结团。即便污泥表层已干,中心含水率也可能很高。

目前的处置方法主要是“浓缩—脱水—干燥—资源化”。资源化工序要求污泥含水率越低越好[9],例如压球需要20%以下含水率[10],但脱水工序如机械脱水只能将含水率降至30%~50%[11],必须进一步干燥。常见的干燥技术有:

1)薄层热风干燥技术[12]。干燥过程中污泥表层易结壳[13],且处理量较小。

2)桨叶式干燥技术。该技术有自洁功能,传热传质面积大,但处理能力小,易堵塞[14]。

3)射流干燥技术。气体破碎作用可防止污泥结团,但设备磨损较严重,成本高[15]。

DELELE 等[16]认为与带式和流化床干燥相比,滚筒干燥的干燥效率更高且运行成本更低;CHUN等[17]开发设计了新型的污泥滚筒干燥机,并研究了其相关工艺参数;GU等[18]通过实验研究了滚筒温度、转速和物料停留时间对出料温度和含水率的影响;CHAUDHURI 等[19]通过实验与模拟,分析了滚筒转速、物料热导率以及滚筒挡板对于传热和物料流动的影响;NAFSUN 等[20]通过实验,分析了滚筒中石英砂、玻璃珠、膨胀黏土和钢球等不同分散体系下的热混合行为。

本文采用滚筒干燥,滚筒中钢球采用冶金行业的高温冶金渣余热加热。在干燥过程中,滚筒内的抄板不断将钢球和污泥抄起和撒落[21],钢球作为热源和破碎介质,对湿污泥进行干化处理。滚筒内钢球和污泥的运动和干燥过程非常复杂,涉及水分蒸发、破碎和粉化等过程,为此本文通过实验手段研究其动态干燥过程,探索干燥规律和运行参数的合理范围,以便为后续研究提供相关指导。

1 实验材料、装置及方法

1.1 试验材料

污泥选用已通过机械脱水处理的转炉OG 污泥,主要成分为金属氧化物。在实验室条件下进行预处理:

1)使用电热鼓风干燥箱将污泥在105 ℃条件下干燥,获得干污泥。

2)对干泥进行研磨破碎,并过孔径为0.6 mm的筛网进行筛分,去除粗大坚硬的颗粒和结团泥块,正式试验使用前再次进行105 ℃干燥处理,保证水分完全脱除。

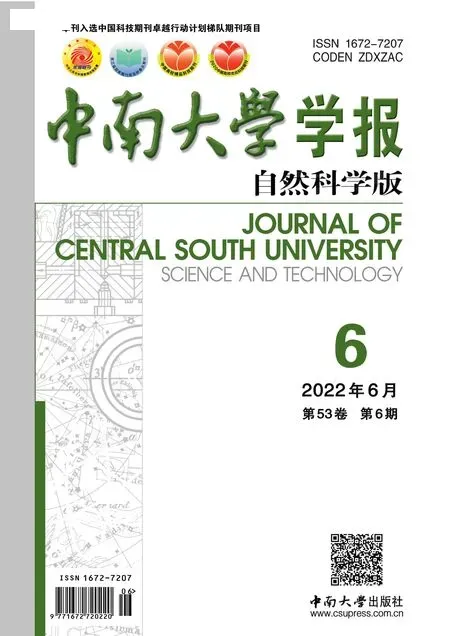

考虑到不同含水率w的污泥会呈现出不同表观状态,且表观状态对干燥过程的影响非常明显,所以,通过试验研究污泥表观状态与含水率的关系,结果如图1所示。

图1 不同干基含水率的污泥表观状态Fig.1 Morphology of sludge with different moisture ratios

污泥干基含水率w低于5%时,污泥基本为固态,呈黑灰色粉末状,湿泥存在结团和黏壁现象;当干基含水率为10%~18%时,污泥呈胶黏状,柔软且黏性大,尤其当干基含水率为15%~18%时,污泥一经搅拌会有少量漂浮油污的水析出;当干基含水率高于18%时,污泥呈流动状,污泥已无法将水分完全吸收,表层出现明显液态水,可从烧杯中倾倒出来。

含水率分湿基含水率和干基含水率2种。湿基含水率指湿物料中水分的质量分数,干基含水率指湿物料中的水分在绝干物料的质量分数。本文中所提及的含水率均为干基含水率。

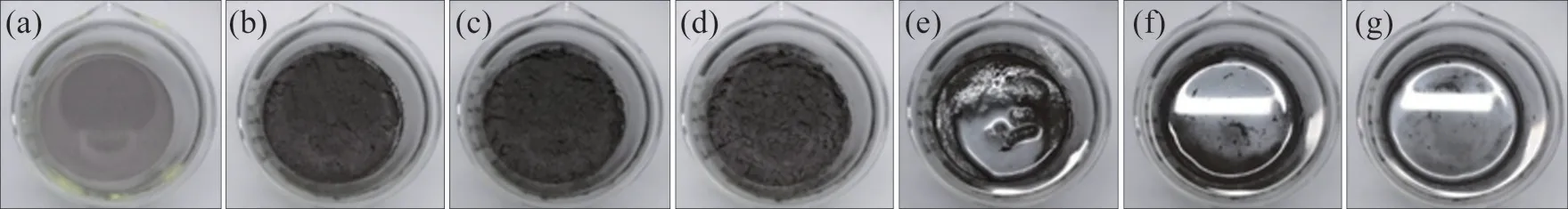

1.2 试验装置

针对污泥的特殊物理性质,使用了图2(a)所示的小型滚筒干燥装置。筒体直径为480 mm、长度为320 mm、壁厚为4 mm,滚筒入口直径为170 mm,不锈钢材质,配备120 W 交流齿轮调试电机,转速可调节。滚筒内设置4个抄板结构,横截面为等边三角形,三角形高为40 mm,抄板轴向长度与筒体轴长度相同,每90°布置1 个抄板。本研究重点探索滚筒干燥OG泥的干燥规律和相关运行参数的合理范围,滚筒装置不设计边进边出的结构,筒体水平放置(倾角为0°),实验在敞口条件下进行,不设置气流干燥过程,污泥干燥过程产生的蒸汽通过自然对流排出滚筒。

图2 实验装置示意图Fig.2 Schematic diagram of rotary drum apparatus

设置抄板的原因有以下3点:

1)改善混合及干燥效果。增加抄板可提高湿泥与钢球的混合速率,降低偏析效果[22]。

2)减少干泥扬尘。三角形抄板可让污泥与钢球迅速洒落,降低扬料高度,从而减少干泥扬尘。

3)减少污泥黏壁。相比于矩形抄板,三角形抄板可扩大抄板和筒壁的夹角,减少死区。

其他主要仪器还有箱式电炉(型号SLQ1600-50)、大量程电子称1(型号AX8201ZH/E)、高精度电子称2(型号FA2004)、电热鼓风干燥箱(型号DHG-9030A)、高灵敏K 型细丝热电偶、测温数显仪(型号AT4202)、环境温湿度计、摄像机、照明灯、秒表(手机功能)。

1.3 试验内容

1.3.1 试验过程

1)通过箱式炉将对应直径的钢球加热至比指定温度高15 ℃,以便减少搬运与倾倒钢球过程中热损失。

2)称每个用于污泥取样的空坩埚质量。

3)配置干基含水率为15%的湿污泥(依据生产现场的污泥含水率)。

4)设定滚筒所需转速(5 r/min),往滚筒内先加入湿污泥,再加入加热后的钢球,开启滚筒装置,同时开始计时。

5)每隔一定时间(20~30 s)用小勺对滚筒内的污泥进行取样,装入对应编号坩埚,取样污泥总量占滚筒内污泥总量的2.0%~5.0%。取与钢球混合的污泥,且每次取样位置相同,并测定样品质量。

6)在取样间隙将高灵敏热电偶插入滚筒内物料(钢球与污泥的混合物)中测量温度,记录测温时刻对应温度。

7)试验结束后,对污泥样本用鼓风干燥箱进行干燥,测量其质量,并计算对应含水率。

1.3.2 试验方案

采用正交试验研究不同运行参数下的污泥干燥过程。钢球初始温度为300 ℃和500 ℃,直径为20,30 和40 mm 的钢球分别有432,128 和54 个,污泥处理量分别为3.0,4.0,5.0,6.7和9.0 kg。

考虑到钢的加热温度超过500 ℃后容易出现热疲劳损坏、氧化等问题,影响使用寿命,在实际生产中会严格控制钢球温度,一般保持在300~500 ℃,温度太低则无法保证干燥效率。钢球直径和数量间的配比是为了保证每个工况的钢球总质量都相等。污泥处理量与钢球温度的配比通过热平衡计算,能保证污泥在理想情况下能被完全干燥。

由于在干燥初期钢球与污泥混合不均,导致污泥的含水率和温度分布非常不均匀,实验测量的系统误差较大;干燥中后期钢球与污泥已混合均匀,且温度接近,测量误差较小。最后去除测量结果中的极端点,得到每个测量时刻对应的污泥温度和含水率平均值,绘制成相应曲线。

1.4 数据处理

物料水分比M用于描述干燥程度,其定义式如下:

式中:wt为干燥过程中t时刻时物料的干基含水率;we为干燥平衡时物料的干基含水率(本研究取0);w0为物料初始干基含水率。

2 干燥效果的影响因素

理论上,湿污泥在热力干燥时通常会相继经历3 个主要阶段:预热阶段、恒速阶段及降速阶段[23-24]。但本试验中,由于在干燥初期钢球与污泥混合不均,导致污泥的含水率和温度分布非常不均匀,实验测量的系统误差较大,无法确定恒速段的污泥干燥速率是否恒定,但可以测量其干燥速率在整个干燥过程中属于最快时期,称为快速段。由于预热段的时间一般都很短,导致部分工况的试验结果中无法观测到。

2.1 钢球直径

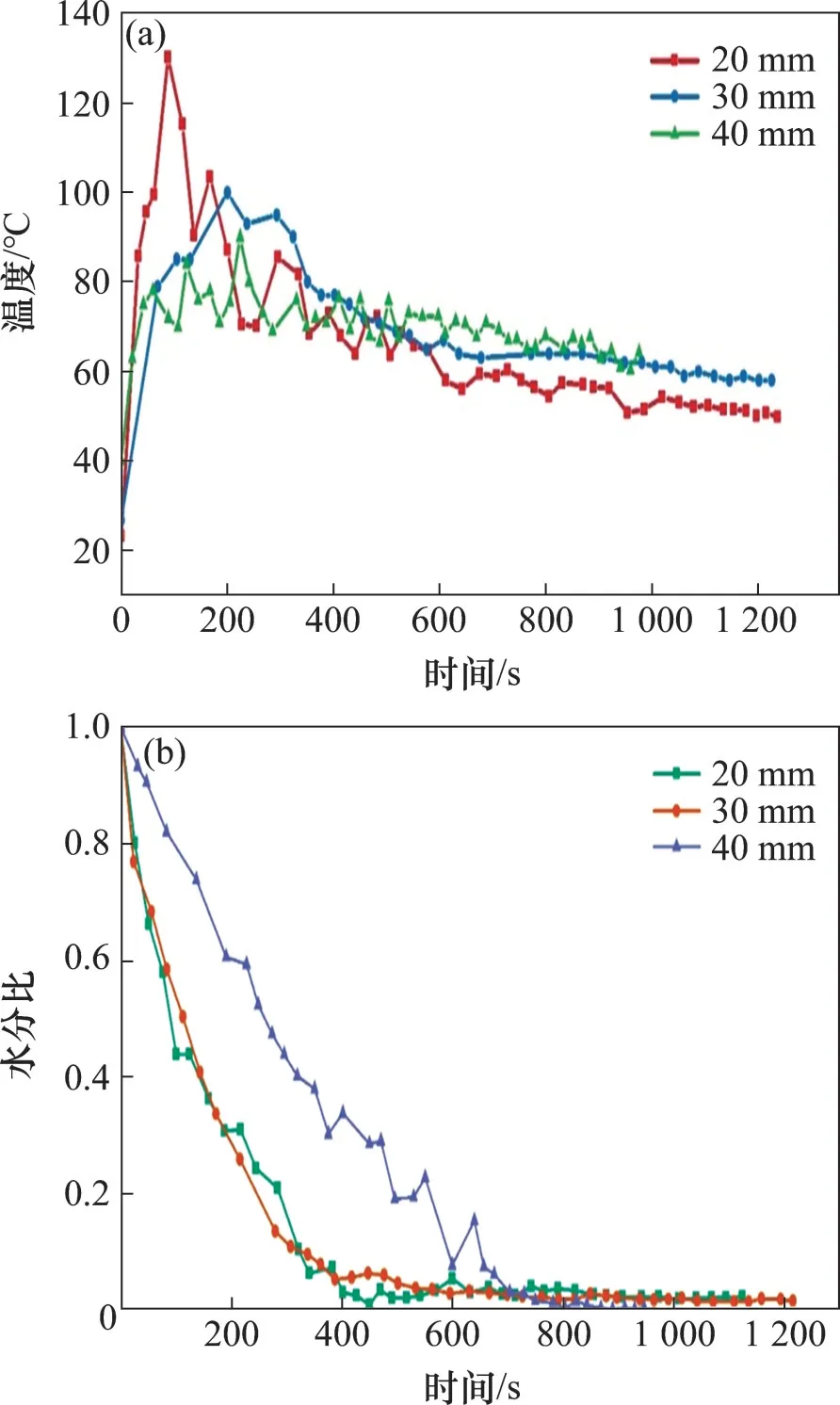

首先采用3.0 kg湿污泥处理量,钢球初始温度为300 ℃进行实验。图3所示为不同直径钢球干燥下污泥在干燥过程中温度和水分比(M)随时间的变化曲线。

由图3(a)可见:一开始污泥处于胶黏态,能包裹钢球(热源)充分接触,实现快速升温。钢球直径为20 mm 时的污泥升温速度快于其他条件的污泥升温速度。在加热一段时间后,钢球直径为20 mm条件下的污泥温度开始快速下降,最后停留在50 ℃左右;而钢球直径为30 mm 条件下的污泥温度依旧缓慢上升,然后缓慢下降,最后停留在60 ℃左右;钢球直径为40 mm 条件下的污泥温度经过一段时间的波动,最后停留在65 ℃左右。这是因为虽然钢球携带的总热量相等,但钢球的直径越小,与污泥接触的比表面积更大,即与污泥的换热面积越大,温度升高越快。直径为20 mm的钢球传热更快,所以污泥升温更快;同时,因为污泥升温更高更快,对流的空气会带走更多的热量,直径为20 mm 的钢球迅速降温,所以,在干燥后半段降温也更快。

由图3(b)可见:3 种工况的污泥基本不存在明显的预热段,只有快速段和降速段,且最终污泥都基本干燥为粉末状。钢球直径为20 mm和30 mm时的污泥完全干燥(w<3%)所需的时间大约为400 s,且干燥速率非常接近,而钢球直径为40 mm 时所需时间达到600 s。这是因为钢球直径越小,换热越快,而污泥温度越高,水分析出越快。

图3 不同直径钢球条件下污泥(3 kg)温度与水分比随时间变化曲线Fig.3 Temperature and moisture ratio variation curves of sludge(3 kg)with different diameter steel balls

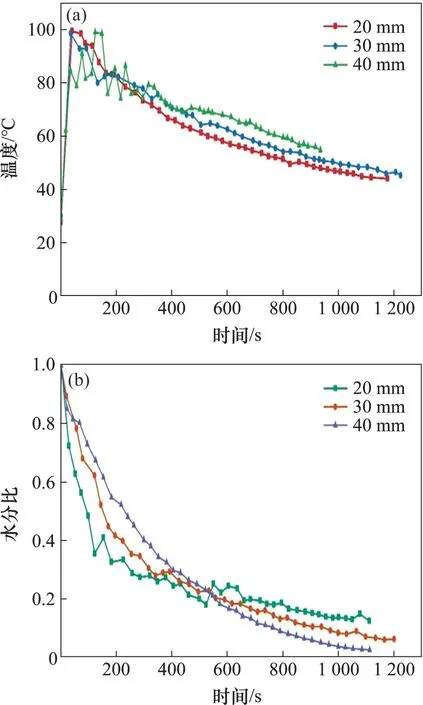

采用4.0 kg 的湿污泥处理量,钢球初始温度300 ℃进行实验。图4所示为不同直径钢球干燥下污泥在干燥过程中温度和水分比(M)随时间的变化曲线。与图3(a)相比,图4(a)中3 种工况下的污泥温度曲线相对接近,当钢球直径为40 mm 时,污泥的初始升温稍慢,而之后的降温也稍慢。从图4(b)可明显看出,干燥开始阶段钢球直径为20 mm时的污泥干燥速率最快,钢球直径为30 mm 时的污泥干燥速度次之,钢球直径为40 mm 时的污泥干燥速度最慢。随后,前二者的干燥速率迅速下降,钢球直径为40 mm 时的干燥速率缓慢下降。最终,钢球直径为40,30 和20 mm 时的污泥水分比分别低于3.0%,6.1%和12.5%。

图4 不同直径钢球条件下污泥(4 kg)温度与水分比随时间变化曲线Fig.4 Temperature and moisture ratio variation curve of sludge(4 kg)with different diameter steel balls

出现上述现象的原因有3点:

1)虽然3种直径钢球初始的水当量相等,但由于直径越小的钢球换热越快,污泥升温更快,导致在干燥初期有更多热量通过对流被空气带走而非用于水分蒸发,所以,当污泥的处理量增大时,污泥与钢球的水当量之比增大,直径更小的钢球由于有更多热量被空气带走,实际用于蒸发水分的热量更少,最终干燥效果更差。

2)污泥中的水分主要分为自由水和结合水,前者较易蒸发而后者需要较高温度,干燥开始阶段蒸发自由水,而当污泥温度下降后,结合水的蒸发变得困难。

3)钢球直径越大,质量越大,在滚筒中对于污泥的破碎效果越好,而且污泥处理量越大,效果越明显,更有利于污泥中水分析出。

综上所述,钢球直径越小,越有利于传热,干燥开始阶段的干燥速率与升温速度更快;钢球直径越大,对于污泥的破碎效果越好,更有利于处理较大污泥处理量的情况。

2.2 钢球初始温度

统一采用4.0 kg污泥处理量,128个直径为30 mm钢球进行实验。图5所示为钢球不同初始温度下污泥在干燥过程中温度和水分比随时间的变化曲线。

图5 不同钢球初始温度下污泥干燥过程温度随时间变化曲线Fig.5 Temperature and moisture ratio variation curve of sludge drying process with different initial temperature of steel balls

由图5(a)可见:2 种工况的污泥在干燥全过程的温度变化阶段基本相同,都是先迅速升温,然后缓慢降温。由于500 ℃的钢球携带的热量更多,水当量更大,对应污泥的升温阶段更长。这是因为污泥一方面吸收钢球传导的热量,另一方面会因为内部的水分蒸发和自然对流而散失热量,所以,2种工况的初始升温速度接近。

由图5(b)可见:2 种工况的污泥都不存在预热段,最终只有500 ℃时的污泥被完全干燥。在钢球初温300 ℃工况下,大约前200 s 处于快速干燥阶段,然后处于降速阶段,最终水分比停留在6.0%左右。而在钢球初温500 ℃工况下,污泥在125 s时水分比已经达到1.0%以下,基本完全干燥,不存在降速干燥阶段,而此时污泥还处在升温阶段。另外,结合图5(a),2 种工况下污泥的快速升温阶段与快速干燥阶段基本吻合。300 ℃工况下钢球与污泥温度迅速接近,导致污泥得到的热量开始小于蒸发与自然对流失去的热量,干燥速率明显降低;而在500 ℃工况下,当污泥已经达到完全干燥时钢球温度依旧比污泥温度高,所以,污泥温度在此之后仍有小幅上升。另外,较低的污泥温度不利于污泥中结合水析出,所以,在300 ℃工况下,最终干燥结束时污泥仍有较高的水分比。

综上所述,提高钢球初始温度可有效提高污泥干燥的速率,而且温度越高,干燥速率提升幅度越大,污泥干燥得越彻底;但钢球初始温度不宜过高,一方面,相关成本会提高,另一方面,可能会出现污泥已干燥完全但钢球仍有很高温度,污泥仍旧在升温,造成热量浪费的情况,因此,适合该工况的钢球初始温度应当在300~500 ℃之间。

2.3 污泥处理量

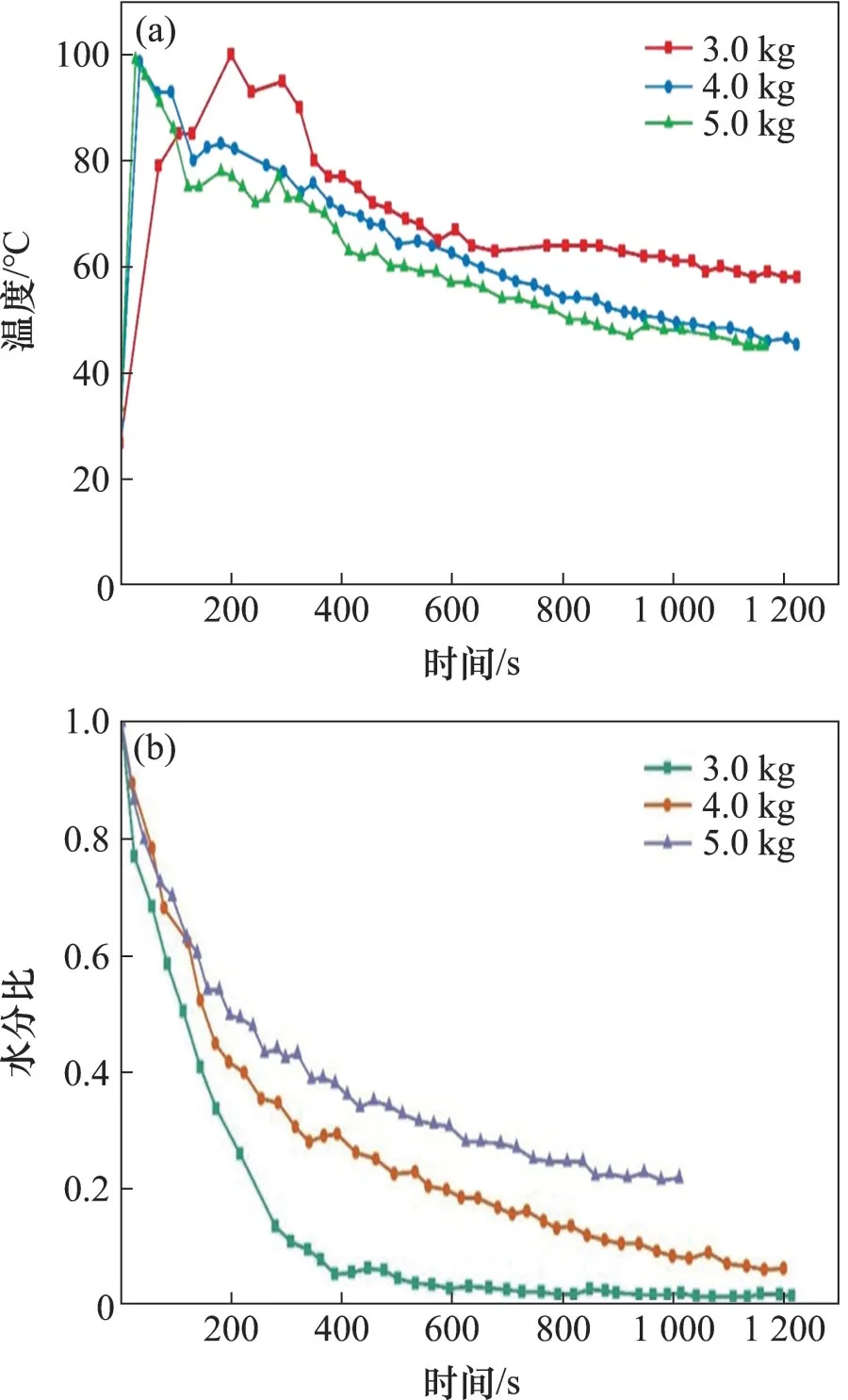

采用钢球初温为300 ℃,128 个直径为30 mm的钢球进行实验。图6所示为不同污泥处理量下污泥在干燥过程中温度和水分比随时间的变化曲线。

由图6(a)可见:在污泥处理量为5.0 kg 的工况下,污泥在开始升温后迅速降温,且在同一时刻相比其他工况温度更低,最终污泥温度低于50 ℃;在处理量为4.0 kg 时污泥温度略高于同一时刻处理量为5.0 kg时的污泥温度,最终污泥温度与之非常接近;而处理量为3.0 kg时的污泥温度最终维持在60 ℃以上。

由图6(b)可见:处理量为3.0 kg时污泥干燥速率明显更快,快速干燥阶段更长,最终,干燥结束时,污泥水分比最低,低于2%;处理量为4.0 kg时干燥速率次之,最终水分比约为6.2%;处理量为5.0 kg 时速率最慢,最终水分比约为21.5%。处理量越大,干燥速率越慢,且干燥结束得到的污泥水分比更高。

图6 不同污泥处理量下污泥干燥过程温度和水分比随时间变化曲线(300 ℃)Fig.6 Temperature and moisture ratio variation curves of sludge drying process with different amount of sludge treatment(300 ℃)

采用钢球初温为500 ℃,直径为30 mm 的钢球128个进行实验。图7所示为不同污泥处理量下污泥在干燥过程中温度和水分比随时间的变化曲线。综合图6和7 可知,在钢球初始温度为300 ℃时,污泥处理量在3.0 kg以下干燥效果较好;在钢球初始温度为500 ℃时,污泥处理量略大于6.7 kg时干燥效果较好。

图7 不同污泥处理量下污泥干燥过程温度和水分比随时间变化曲线(500 ℃)Fig.7 Temperature and moisture ratio variation curve of sludge drying process with different amount of sludge treatment(500 ℃)

3 最终干燥效果

在研究工况下,多数能够使污泥完全干燥。污泥最终呈粉末状,且回收污泥的粒径基本上都小于0.6 mm。图8所示为完全干燥时污泥和钢球的结束状态。由图8可见:钢球表面有少量磨损,且表面附着少量污泥粉末或小颗粒。滚筒内壁面也附着少量污泥粉末或小颗粒,在内壁面焊接角落处即钢球破碎死区,有少量干污泥残留。

图8 完全干燥下污泥和钢球的结束状态Fig.8 End states of sludge and steel balls under complete drying

在未完全干燥的工况中,污泥最后呈轻微潮湿状,而由于此时污泥仍具有一定温度,在室温下静置一段时间后,平均干基含水率降至约1.92%,接近粉末状。但会有少量结团污泥附着在钢球表面和滚筒壁面上,而且在内壁面焊接角落处存在大块的未完全干燥的团块,如图9所示。

图9 未完未全干燥下污泥和钢球的结束状态Fig.9 End states of sludge and steel balls under incomplete drying

这是因为当钢球直径较小时,在滚筒内滚动时所带来的冲击力不够,容易在钢球表面和壁面残留污泥团块;同时,当钢球直径较大时,在抄板焊接处留下死区更大,更容易在此处留下大块结团。当工况的干燥速率和干燥效果较好时,上述2种结团现象都不明显。

4 结论

1)OG泥干基含水率低于18%时呈固态,大于18%时呈胶黏状,且会有水分浮在表面。处于胶黏状的OG泥存在黏性大、易结团的问题,在滚筒内容易出现黏壁、结团等现象,严重影响污泥进一步干燥。

2)提高钢球初始温度或减少污泥处理量都可以提高污泥干燥效率和改善最终干燥效果;钢球直径越小,开始阶段的干燥速率越大;钢球直径越大,污泥破碎效果越好,可干燥更多污泥。若污泥能被完全干燥(干基含水率低于4%),则最终呈粉末状。

3)选用大直径钢球可以减少钢球表面和滚筒壁面结团现象;小直径的钢球干燥破碎时的死区更小,抄板焊接处难以出现较大结团;为避免结团,需要改变其他工况以提高干燥速率。

4)滚筒内污泥干燥过程中大部分都相继经历3个主要阶段:预热段,污泥吸热至湿球温度开始干燥;快速段,污泥温度到达湿球温度后,温度快速升高,含水率快速下降;降速段,污泥中结合水在温度降低后较难蒸发,干燥速率下降,最终趋于停滞。本研究中,大部分工况几乎不存在预热段。