基于数字散斑相关法的固体折射率测量误差研究*

何俊达,丁焕林,许惠敏,雷豪洁,黄若楠,罗劲明

嘉应学院 物理与电子工程学院,广东 梅州 514015

0 引言

当激光照射到散射体表面时,由于激光的高相干性,每一个物点的散射光都和其他物点的散射光发生干涉,因散射体表面各点是随机分布的(取决于表面粗糙度),在散射表面或附近的光场中能够观察或记录到随机的空间光强分布,即为激光散斑[1]。目前,散斑已被广泛用在散斑计量、目标探测和光学图像处理等方面。在测量透明固体折射率时,通常先测量同一散斑在放入倾斜的透明固体(平行平板)前后因折射效应而产生的微小面内位移量,然后利用理论公式计算出透明固体折射率[2]。综合来看,利用散斑测量固体折射率的原理简单、操作方便,但并未有研究讨论这一传统方法的测量误差[3]。文章通过研究放入透明玻璃产生的散斑轴向位移,深入分析了由此引起的散斑场变化,并改进了传统方法。

1 测量原理与方法

1.1 测量原理

使用散斑法测量透明固体介质的折射率时,通常先采集一张未放入待测透明固体(平行平板)时激光通过空气的散斑图,然后将待测透明固体放入光路,并偏转一定的倾斜角;之后再采集一张相同的散斑图;最后对比两张散斑图获得因折射效应而产生的微小面内位移量,使用理论公式计算出固体折射率[4]。

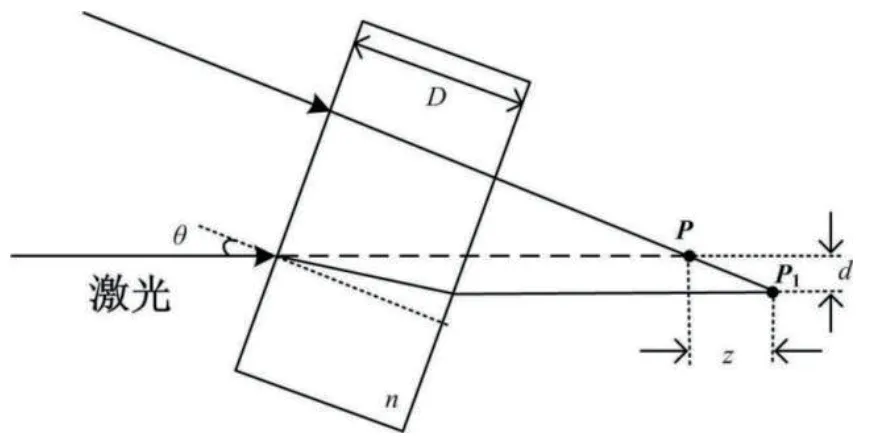

固体介质的光学折射特性如图1所示,当一束激光散斑照射到倾斜放置的透明固体时,将发生折射现象。

图1 固体介质的光学折射特性示意图

由几何关系可知:

式中:d为散斑面内位移量;θ为入射角,等于固体倾斜角;D为固体厚度;n为固体折射率。n的计算式为

式(2)表明,如果已知固体厚度D和倾斜角θ,只要测量出散斑面内位移量d,即可计算得到折射率n。

然而,传统方法忽略了放入固体前后产生的轴向位移量对测量的影响。根据图1,未放固体时,光线在空气中传播汇聚得到散斑点P;在放入待测透明固体后,由几何光学可知与散斑点P对应的散斑点为P1。两者之间不仅在记录平面上产生面内位移量d,而且在光轴方向上也会产生轴向位移量z。z的计算式为

式(3)表明,轴向位移量z的存在使得记录平面两次采集到的散斑场不一致,这会直接影响散斑面内位移量d的测量,从而使折射率的计算出现明显误差。

1.2 测量方法

为了深入讨论轴向位移量的影响,文章采用数字散斑相关法[5]进行了研究。数字散斑相关法作为一种光测实验力学方法,可以对运动位移和变形前后的散斑图像进行相关匹配、量化分析,以测量物体的位移、应变及场分布,具有可以全场测量、抗干扰能力强和测量精度高等特点。利用这一方法可以测量散斑面内位移量,在变化前的散斑图像中选取一定大小的基元散斑图,与变化后的同一散斑图像进行对比计算,可以在相关系数最大的位置输出一个相关亮点(相关峰)。识别这个相关亮点的位置坐标,就可得到散斑面内位移量,进而计算出固体折射率。

研究人员在数字散斑相关法的实验中搭建了近场散斑测量光路,如图2所示。氦氖激光器发出的激光经扩束准直后,获得的平行光照射到毛玻璃上形成散斑,散斑图像由CCD相机接收。透明固体置于毛玻璃和CCD相机之间,通过调节CCD相机与毛玻璃之间的距离,可以分析固体折射产生的轴向位移对散斑场的影响。

图2 近场散斑测量光路示意图

2 结果与分析

2.1 散斑场随轴向位移的变化

为了讨论轴向位移对散斑场的影响,实验首先研究了未放入固体时不同轴向位对应移的散斑场变化。在实验中,需要调节CCD相机的位置,使其从零点位置位移到300 μm的位置,每隔100 μm采集1张散斑图,并分别与零点位置的散斑图进行对比。

轴向位移小于100 μm的散斑相关结果均为一个相关亮点,并未发现弥散点分布;当位移大于100 μm时,散斑相关结果除了一个较大的亮点,开始逐渐出现弥散点,且轴向位移越大,弥散点分布越明显。

根据数字散斑相关法的原理,若结果为一个相关亮点,说明进行相关的两个散斑场近乎相同,无明显变化;若存在弥散点,说明两个散斑场之间存在差异。因此,上述结果表明随着轴向位移的增大,散斑场的差异性也在增大,利用数字散斑相关法可分辨这一差异性。

2.2 固体折射前后的散斑场变化

为了进一步分析固体折射产生的轴向位移量的影响,实验研究了在光路中垂直放入固体玻璃(玻璃厚度为3 mm,折射率参考值为1.5)前后的散斑场变化。根据式(3)可知,垂直放入玻璃后,散斑场向后轴向位移了1 000 μm。

首先,需要采集一张未放入玻璃的、CCD相机处于零点位置(位移为0)的、激光通过空气的散斑图(空气散斑);然后,在光路中垂直放入玻璃,同样在零点位置处采集一张激光通过玻璃的散斑图(玻璃散斑);接着,往后移动CCD相机,在1 000 μm位置再采集一张激光通过玻璃的散斑图;最后,分别将两张在不同位置得到的玻璃散斑与空气散斑进行数字散斑相关处理。

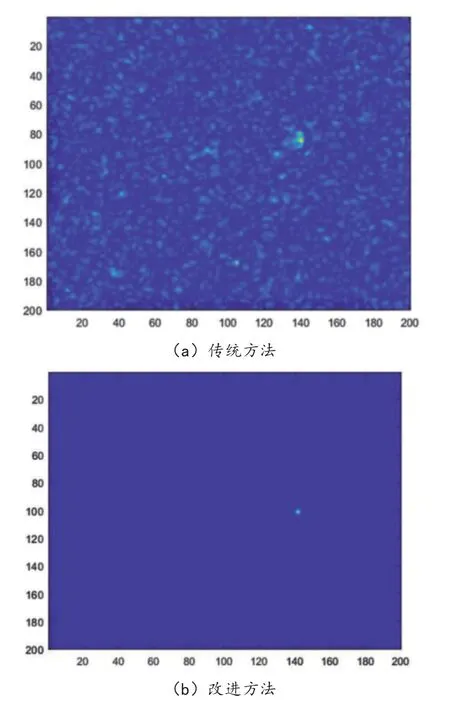

文章所有散斑图像的实际大小为200×200 pixels,像素间距为2.2 μm,图像中心为坐标原点。同在零点位置的玻璃散斑和空气散斑的数字散斑相关结果如图3(a)所示,除了1个亮斑,还出现了较为明显的弥散点。由上述分析可知,出现这样的图像说明放入玻璃前后,在同一位置采集的散斑场发生了较大的变化。轴向位移为1 000 μm的玻璃散斑和零点位置的空气散斑的数字散斑相关结果如图3(b)所示,结果为一个相关亮点,没有弥散点,此时可以认为两个散斑场近乎相同,即放入玻璃后原散斑确实往后轴向位移了1 000 μm,这与式(3)的计算结果吻合。由此可见,散斑经固体折射后存在一个轴向位移量,这一轴向位移量使得CCD相机两次采集到的散斑场存在差异,在测量散斑面内位移时,轴向位移量会对相关亮点位置坐标的定位识别产生干扰,从而引起测量误差。

图3 不同位置的玻璃散斑和零点位置的空气散斑的相关结果(单位:pixels)

2.3 固体折射率测量方法的改进

上述结果表明,轴向位移量的存在导致传统测量方法存在误差,因此需要改进传统方法。可以在采集处理的两张散斑图中,以激光通过垂直光轴放置固体的散斑图,代替激光直接通过空气的散斑图。由式(3)可知,垂直光轴放置的透明固体并不会引起感光平面上的面内位移,但能够产生光轴方向的轴向位移,这在很大程度上抵消了倾斜放置透明固体时产生的轴向位移,使相关处理的两张散斑图仍然相同,从而减小测量误差。

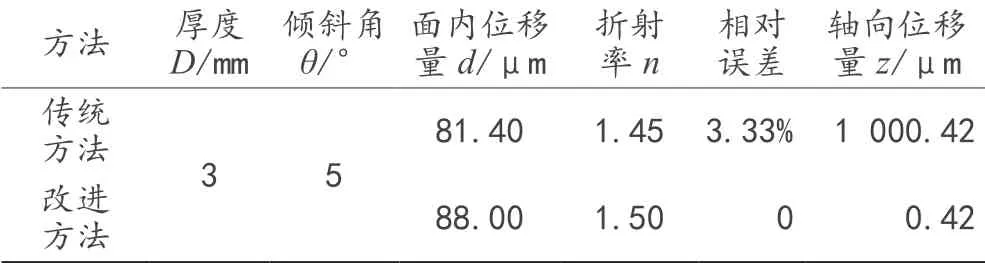

利用两种方法测量得到的数字散斑相关结果如图4所示(θ=5°,D=3 mm)。从图4可以看出,由于轴向位移量较大,传统方法的相关结果除了一个较亮的斑点还出现了明显的弥散点,这些弥散点对散斑面内位移量的测量形成干扰,进而使折射率的计算出现偏差;改进方法的轴向位移量极小,其相关结果是一个明显的相关亮点,没有任何弥散点的干扰,因而其测量精度较高。利用两种方法测量玻璃折射率得到的数据如表1所示。

表1 两种方法得到的玻璃折射率

图4 两种方法的数字散斑相关结果(单位:pixels)

3 结束语

固体折射产生的轴向位移会导致前后记录的散斑场具有差异性,这使得激光散斑测量固体折射率的传统方法存在测量误差。文章分析了固体折射产生的轴向位移计算公式,并根据这一公式利用数字散斑相关法研究了在空气中放入固体前后因轴向位移而引起的散斑场变化,同时讨论了这一轴向位移对折射率测量的影响。最后,通过实验比较了改进方法与传统方法的计算结果,结果表明改进方法可以减小误差,提高测量精度。