塑性变形与调质处理耦合作用对40Cr钢锭焊接接头疲劳性能的影响研究

习小慧,陈柏潼,刘永乐,彭晓柏,王金亮

(广东海洋大学机械与动力工程学院,广东 湛江 524088)

大型锻件是重大装备中的关键基础件,但在生产过程中废品率高,生产难度大,且浪费能源,为了节省能源、防止钢锭冷裂以及提高成品率,生产厂普遍采用热送钢锭,但是热送钢锭通常在加热和锻造时容易产生裂纹,经济损失十分严重[1-3]。

目前,焊接是修复裂纹缺陷的重要手段,但至今为止,国内尚未见关于使用焊接方法修复大锻件锻造过程中产生的表面深裂纹缺陷的报道。为防止锻件报废可以采用堆焊的方法对裂纹进行修复,但修复后修复区的组织为焊接组织,对锻件继续锻造,修复区组织性能的变化特点以及是否能满足性能要求尚未知晓。

众所周知,疲劳破坏是焊接结构破坏的重要形式。统计资料表明,由于疲劳而失效的金属结构约占失效结构的90%[4-5]。故对焊接结构的疲劳强度分析显得尤为重要。因此,本文采用Φ300 mm40Cr钢锭,模拟大型锻件表面裂纹修复,研究了镦粗和镦粗+调质处理对40Cr钢锭MAG焊接接头的高周疲劳性能的影响。

1 实验材料及方法

1.1 实验材料

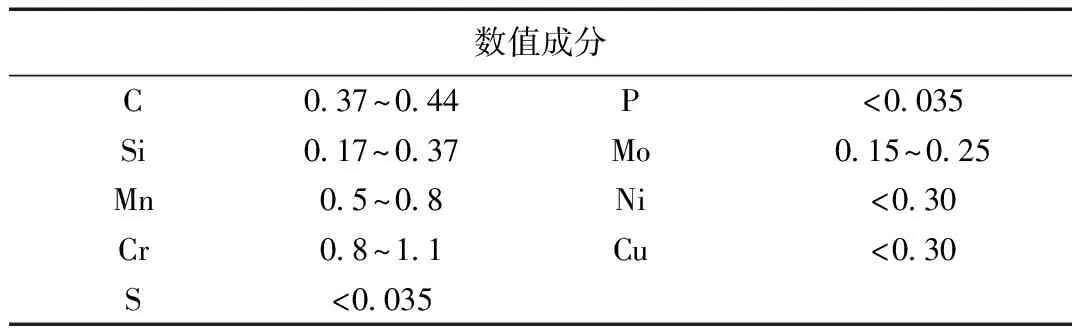

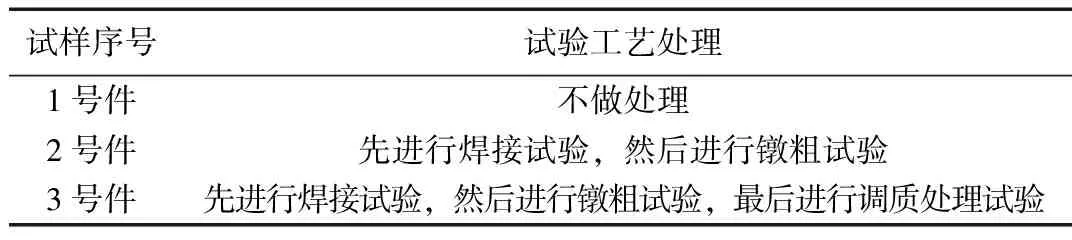

本实验选用的材料是40Cr钢锭,其成分见表1所示,尺寸为Φ=300 mm,高h=350 mm,所需数量3个,分别标记1号件、2号件、3号件,每个试件要进行的试验工艺如表2所示。

表1 40Cr钢的化学成分

表2 试件的不同工艺处理

1.2 实验方法

焊接试验采用熔化极混合气体保护焊对40Cr钢锭进行焊接,混合气体采用CO2和Ar混合,混合比例20%CO2+80%Ar,将焊接完成的试件按DL/T868-2004《焊接工艺评定规程》对焊接接头进行外观检查。

将焊接完成的2、3号试件,加热至1100 ℃进行镦粗,压下率为37%。

将镦粗完的3号件进行调质处理。淬火温度为850 ℃,保温时间300 min,淬火介质为机械油;回火温度为520 ℃,保温时间2 h,冷却方式为油冷。

参照国标GB/T26077-2010《金属轴向疲劳试验方法》对1、2、3号试件分别在QLG-100高频疲劳试验机上进行高周疲劳试验,试验采用的载荷类型为拉-压对称循环载荷,应力比R=-1,加载波形为正弦波,加载频率为f=90~110 Hz,试验环境温度为室温,疲劳试样失效的判断标准为试样断裂。

采用FEI Quanta 600扫描电子显微镜,观察疲劳试样发生疲劳断裂的宏、微观断口形貌。

2 实验结果及分析

2.1 40Cr原母材及焊接试样的疲劳试验结果及分析

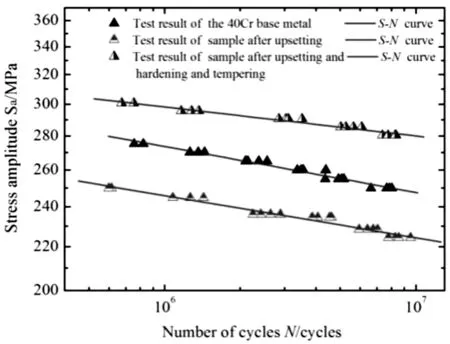

对所得试验数据进行整理,利用最小二乘法拟合存活率为50%的S-N曲线,拟合结果如下:

母材:lgN=63.6-24.1lgS

镦粗态焊接试样:lgN=60.6-22.4lgS

镦粗+调质态焊接试样:lgN=83.4-31.2lgS

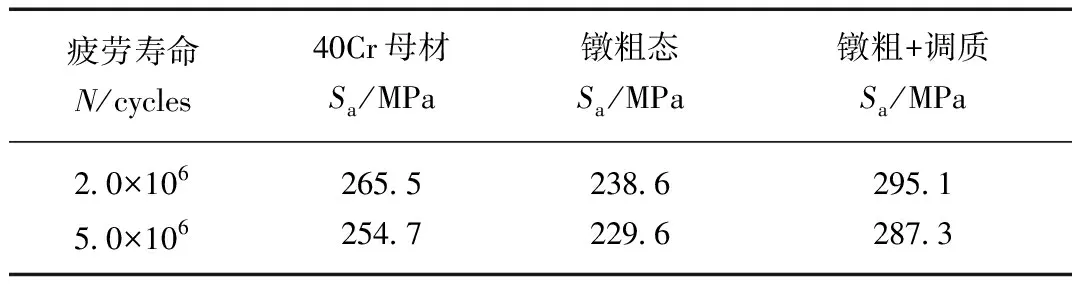

图1给出了3种试样的疲劳试验结果及相应的存活率50%的S-N曲线。从图1中可以看出,三条曲线都比较平缓,近于平行。结合表3的数据可知,疲劳寿命在2.0×106时,镦粗+调质态焊接试样的疲劳强度比40Cr母材的疲劳强度高12.2%,镦粗+调质态焊接试样的疲劳强度比镦粗态焊接试样的疲劳强度高23%,40Cr母材的疲劳强度比镦粗态焊接试样的疲劳强度高9.7%。

图1 40Cr母材及焊接试样的S-N曲线

表3 不同疲劳寿命下试样的应力幅

由表3数据可得,对焊接试样进行镦粗,反而使的焊接试样的疲劳性能略低于原母材的疲劳性能,这可能是由于焊缝在塑性变形过程中,已经有大量位错发生了剧烈运动,产生位错的交割与塞积,因此在疲劳应力作用下,位错继续运动遇到障碍物(固定位错、杂质粒子、晶界等)的阻碍,在障碍物的前端形成高度的应力集中,随着循环次数的累积,产生微裂纹断裂。对镦粗态焊接试样进行调质处理,焊接试样的疲劳性能高于母材和镦粗态焊接试样的疲劳性能,是由于经过调质处理,得到了回火索氏体组织,具有较高的强度、韧性和塑性。

2.2 疲劳试样断口形貌分析

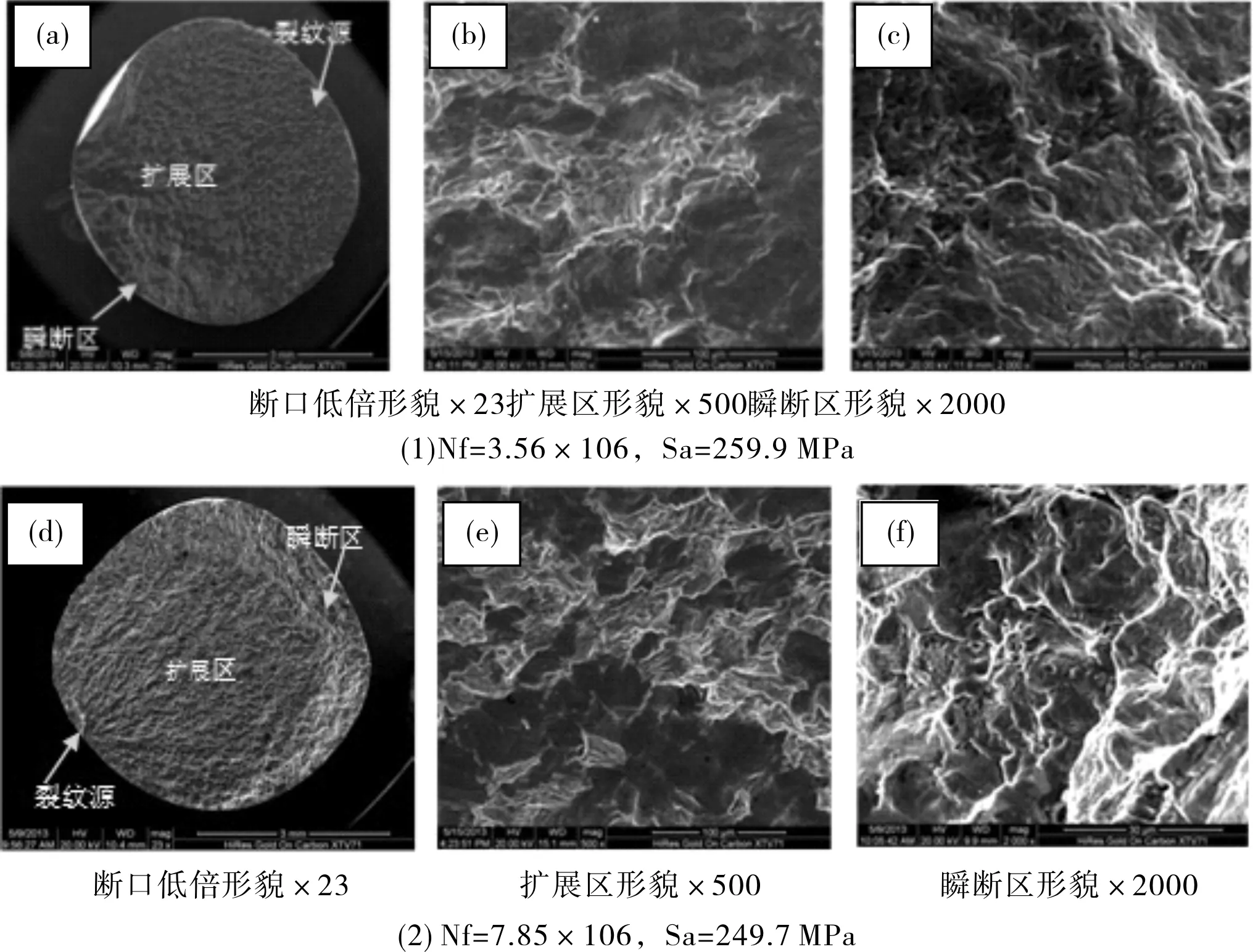

图2所示为40Cr母材在不同循环周次时的高周疲劳断口形貌。由图2a和图2d可知,40Cr母材高周疲劳的疲劳裂纹均在试样表面或近表面的材料缺陷处萌生,整个断口较平整,未能观察到较清晰的贝纹线。对比发现,低寿命断口扩展区内撕裂区所占面积较大,撕裂棱较少。由图2b和图2e可知,裂纹扩展区主要由疲劳辉纹、台阶和撕裂棱构成,疲劳辉纹是疲劳断口的主要显微特征,是裂纹扩展时留下的微观痕迹,每一条辉纹可以视作一次应力循环的扩展痕迹[6],而且疲劳寿命越高,疲劳辉纹间距越小。图2c和图2f是瞬断区的表面形貌,疲劳裂纹扩展到一定程度以后,承受力的断面缩小,应力增大,致使试件断裂。从图2中可以看出,断口具有微坑和解理面或晶界刻面[7]等特征。

图2 40Cr母材的疲劳断口SEM形貌

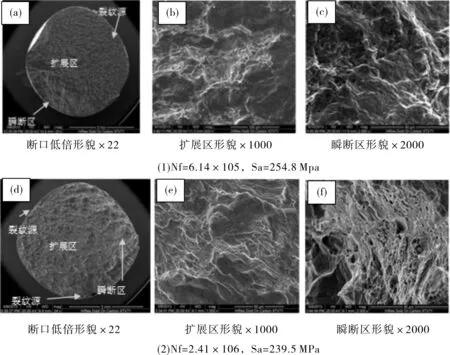

图3是镦粗态焊接试样在不同循环周次时的高周疲劳断口形貌。与40Cr母材不同的是疲劳断口出现两个裂纹源,且扩展区内撕裂区面积减小,沿裂纹扩展方向的撕裂棱增多,且撕裂棱更加连续。对比图3a和图3d图可知,高寿命断口扩展区内的撕裂区面积较小,沿裂纹扩展方向的撕裂棱较多。由图3b和图3e可知,断口同样由疲劳辉纹、台阶和撕裂棱构成,不同的是断口中随着疲劳裂纹的扩展,出现二次裂纹和微坑,裂纹的方向与辉纹的方向平行,微坑呈不规则、不均匀分布,出现微坑是由于裂纹在扩展时,由于张应力轴与断面的交角减小所致[8]。同样,疲劳寿命越高,辉纹间距越小。图3c和图3f所示的高寿命疲劳断口的瞬断区具有明显的韧窝特征。

图3 镦粗态焊接试样的疲劳断口SEM形貌

图4是镦粗+调质态焊接试样在不同循环周次时的高周疲劳断口形貌。与镦粗态焊接试样的疲劳断口相比,扩展区内撕裂区面积增大,占扩展区的绝大部分,沿裂纹扩展方向的撕裂棱减少,且撕裂棱相对不连续。低寿命断口扩展区内的撕裂区面积较大,沿裂纹扩展方向的撕裂棱较少。由图4b和图4e可知,裂纹扩展区同镦粗态类似,均出现了二次裂纹和微坑,且分布也相同。瞬断区的断口均出现了明显的韧窝特征。

图4 镦粗+调质态焊接试样疲劳断口SEM形貌

对比母材和焊接试样的疲劳断口SEM形貌可知,与镦粗态焊接试样的疲劳断口相比,镦粗+调质态焊接试样扩展区内撕裂面积增大;镦粗态和镦粗+调质态的试样断口均出现了韧窝特征,且调质态的韧窝组织更加致密,说明韧性较好。

3 结 论

(1)镦粗态焊接试样的疲劳性能略低于原母材的疲劳性能;经调质处理的镦粗态焊接试样的疲劳性能高于镦粗态焊接试样的疲劳性能,此外还高于原母材的疲劳性能。

(2)原母材的S-N曲线方程为lgN=63.6-24.1lgS,镦粗态焊接试样的S-N曲线方程为lgN=60.6-22.4lgS,镦粗+调质态焊接试样的S-N曲线方程为lgN=83.4-31.2lgS。

(3)疲劳断口分析表明:原母材及焊接试样的疲劳断口都具有解理特征,疲劳裂纹源起源于试样表面或近表面;疲劳裂纹扩展区主要由疲劳辉纹、台阶和撕裂棱组成,局部区域可以观察到二次微裂纹和微坑;瞬断区断口出现韧窝、微坑和解理或晶界刻面等特征。