浅谈pH值对丙烯腈生产过程的影响及优化措施

龚荣庭

(中国石油化工股份有限公司安庆分公司,安徽 安庆 246000)

中石化安庆分公司的丙烯腈装置采用丙烯氨空气氧化法生产丙烯腈,该生产工艺的流程主要分为反应、急冷、吸收和精制、废水废气处理四大部分。在丙烯腈生产过程中pH 值的控制十分重要,它不仅影响到精制回收率、产品质量,而且影响到设备运行周期及操作的稳定性。装置pH 值的控制影响到丙烯腈生产的各个生产单元,对装置长周期运行、产品质量提升都有着深远的影响。

1 丙烯腈装置原则流程介绍

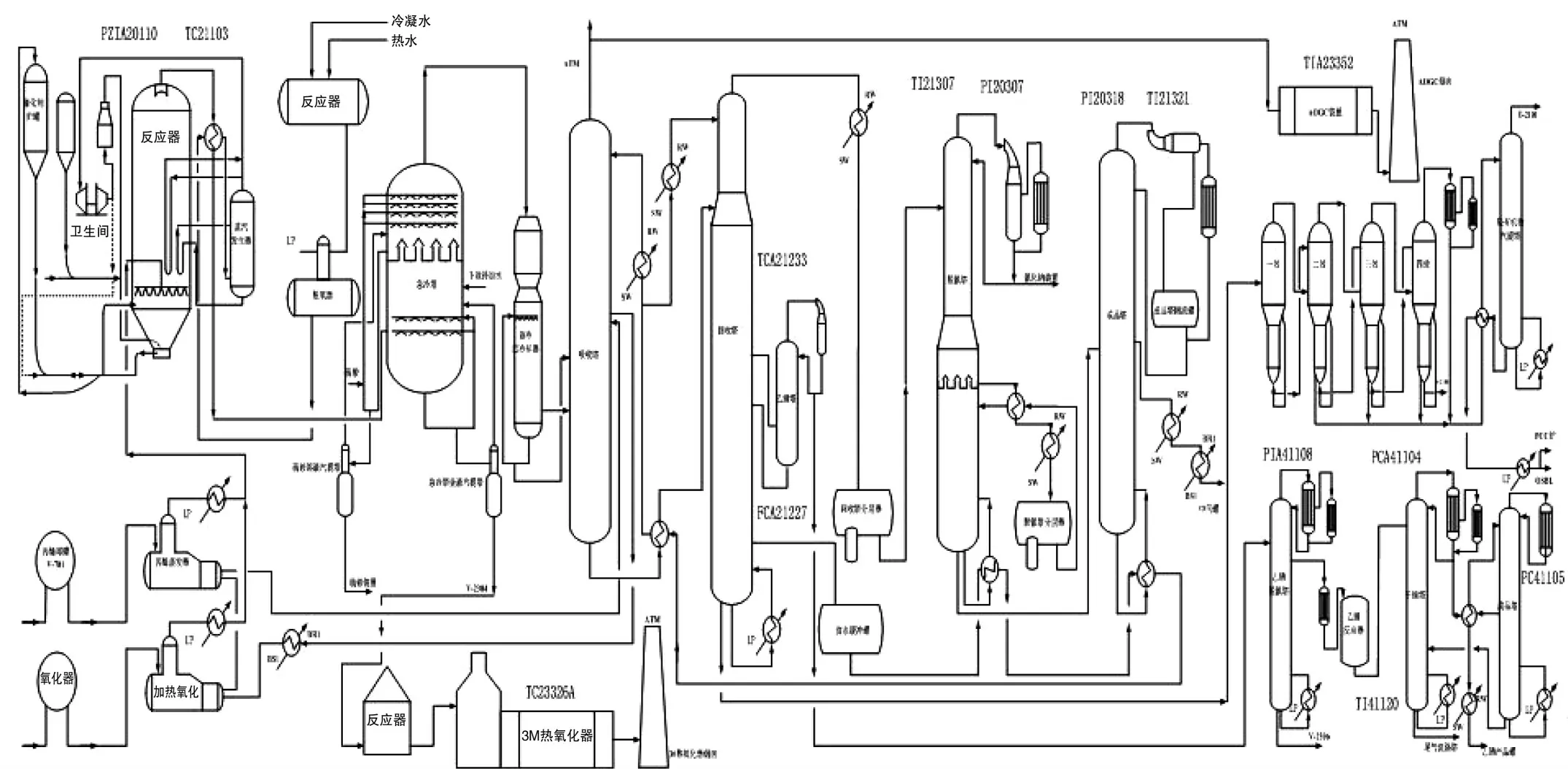

丙烯腈装置生产原则流程见图1。

图1 丙烯氨氧化法生产丙烯腈原则流程图

图1 为丙烯腈生产过程中主要设备、主要产品原则流程:丙烯、氨和空气按一定配比进入流化床反应器,在催化剂的作用下,温度控制在425℃~440℃,生成丙烯腈、乙腈、氰氢酸等产物及杂质。反应气体经反应器气体冷却器冷却降温后进入急冷塔,在急冷塔通过加入硫酸,把反应气体当中的过剩氨除去。从急冷塔顶出来的反应气体进入急冷后冷器,再进一步冷却后进入吸收塔,在吸收塔中顶部加水逆流吸收反应气体中可溶解产物,未被吸收的气体及少量丙烯腈排至废气焚烧炉处理。吸收塔釜吸收下来的含丙烯腈的液体经加热后送入以水作为溶剂的萃取精馏回收塔,进行萃取精馏,在回收塔中段侧线采出乙腈,经提浓后送往乙腈装置,回收塔顶回收的产品分层后有机相送脱氢氰酸塔。脱氢氰酸塔顶产出的高浓度氰氢酸送往氰化钠装置,脱氢氰酸塔下段脱除丙烯腈中的水后送往成品塔,成品塔侧线采出后送往产品中间罐。

2 pH值对丙烯腈生产过程的影响

丙烯腈生产过程的损耗除了受反应效果影响外,还有一个关键因素是精制回收率,精制回收率高,丙烯腈损耗就低,反之则损耗高。急冷塔是丙烯腈生产过程中至关重要的设备,承接着“承上启下”的作用。急冷塔系统pH 值的控制是整个丙烯腈生产过程中的关键点,装置pH 值控制的好坏将直接影响到装置的精制回收率、去除杂质的能力以及产品质量,同时还会影响到吸收和精制系统的聚合物堵塞情况等。

2.1 丙烯腈生产中酸性水解损耗

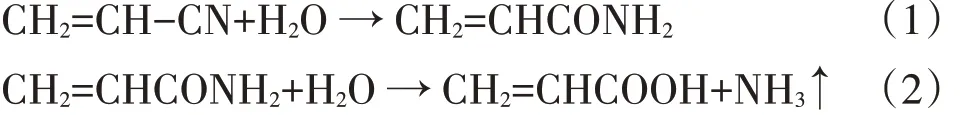

在丙烯腈生产中存在酸性水解损耗,主要在急冷塔上段发生。丙烯腈在酸性条件下,水解生成丙烯酰胺,还可进一步水解生成丙烯酸。其反应方程式如下:

因此,急冷塔上段pH值控制不能过低,将过剩的氨吸收掉即可,上段循环水中硫酸含量应控制在0.2%~0.3%,这样既能保证除氨效果,又能保证丙烯腈的损耗最小。目前两套丙烯腈装置急冷塔上段pH控制在3~5。

2.2 丙烯腈生产中碱性水解损耗

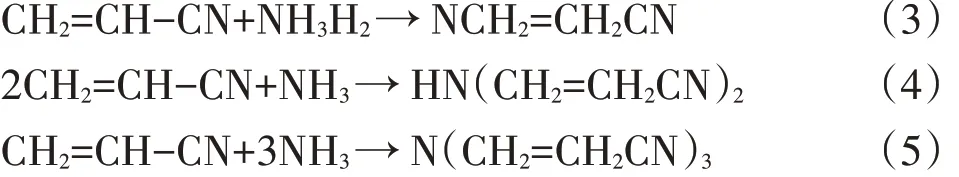

在丙烯腈生产中存在碱性水解损耗,主要在急冷塔下段发生,损耗的主要形式是丙烯腈与氨发生加成反应。其反应方程式如下:

在吸收塔与回收塔组成的大循环系统中,产生碱性水解损耗的主要原因是在回收塔和乙腈塔生产过程中丙烯腈和乙腈或多或少都会水解而产生NH3,从而使系统呈碱性。水解反应释放的氨又循环上述反应,导致丙烯腈损耗。这种碱性水解损耗比酸性水解损耗更大,所以大循环系统的pH控制在6.5~7.5之间。

2.3 丙烯腈发生自聚损耗

在丙烯腈生产过程中,丙烯腈发生自聚损耗比副产物HCN和ACl的自聚损失小很多,但在装置大循环系统pH过低(小于4)和过高(大于9)时,其发生自聚的机会将大大增加。生产实际表明,吸收系统pH 值在5.5~7时,吸收釜液中的丙烯腈浓度最高。随着pH 的升高或降低,丙烯腈浓度逐渐降低。

2.4 pH值控制对产品质量的影响

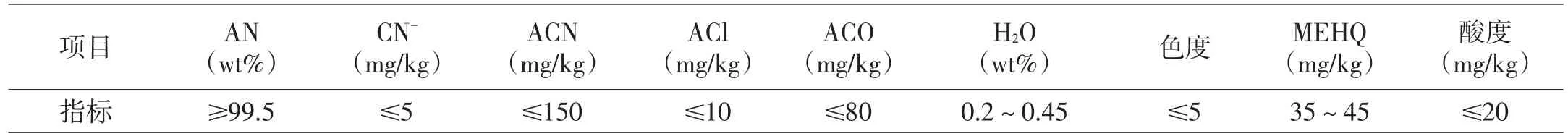

丙烯腈产品质量控制指标在国标中共有21 项,本装置成品塔侧线对丙烯腈产品质量控制指标中的9 项常规项进行分析,见表1。

表1 丙烯腈产品质量指标

丙烯腈生产中产生的杂质来源主要有两种:一是在反应器里反应过程中产生的,如丙烯醛、丙腈、丙酮、甲基丙烯腈等;二是在生产处理过程中杂质相互反应产生的,如丙酮氰醇、丙烯醛氰醇、噁唑等。这些杂质将会影响丙烯腈的后续生产,因此必须将各种杂质除去,控制在指标范围内。

2.4.1 pH值对产品中丙烯醛的影响

在粗丙烯腈中丙烯醛的含量为100~500 mg/kg,虽然量较少,但很难分离和处理。在丙烯腈工艺流程中,丙烯醛的脱除主要在急冷塔系统和回收塔系统。丙烯醛在急冷塔下段将有60%~80%被脱除,其主要脱除机理:在弱酸性(pH=6.0~7.0)条件下,在过剩氨的存在下,丙烯醛易发生自聚,还可以与氰氢酸发生缩合反应生成高聚物或丙烯醛氰醇,反应方程式如(6);在碱性条件下丙烯醛更易脱除,但同时会增加丙烯腈的损耗。

生成的丙烯醛氰醇是一种高沸点物质,随釜液排出;另一部分丙烯醛在弱酸性条件下发生自聚,生成高聚物后随釜液排出。若pH值过低,对丙烯醛自聚不利,丙烯醛将进入精制系统,影响精制系统的运行,加大了精制系统除杂能力,影响丙烯腈产品的质量。

在回收塔系统中,将近20%~40%的丙烯醛从油水分离器中除去。其机理:加入碳酸钠控制油水分离器水相pH 值在6.5~7.2,让丙烯醛发生自聚或与氰氢酸发生缩合反应,生成稳定的丙烯醛氰醇,随水相送往回收塔,从回收塔釜除去。

2.4.2 pH值对产品中总氰的影响

在丙烯腈产品国标中,要求总氰控制在5 mg/kg 以下。氰根的主要来源有两方面:一是氰氢酸在脱氢氰酸塔脱除效果不好,带入了成品塔;二是精制系统内丙烯醛氰醇和丙酮氰醇在成品塔分解生成氰氢酸。第一方面将脱氢氰酸塔工艺指标控制在合理的范围内;第二方面调节脱氢氰酸塔pH值来控制氰氢酸的生成。丙烯醛氰醇和丙酮氰醇在酸性条件下较稳定,因此在脱氢氰酸塔按要求加入足够量的醋酸将系统pH控制在4~5之间,防止氰醇分解。

2.4.3 pH值对产品中丙酮的影响

丙酮主要在反应器中生成,虽然生成的量很少,但它在脱除过程中对丙烯腈的产品质量影响很大。在装置生产中,脱除丙酮主要在回收塔中进行。因丙酮的性质较为稳定,一般不发生自聚,所以脱除丙酮是在回收塔油水分离器中进行,温度控制在30℃~40℃,pH值控制在6.5~7.2,与氰氢酸发生醇化反应生成丙酮氰醇。由于丙酮氰醇也是高沸点产物,其最终随回收塔釜液排出。

2.4.4 pH值对产品中噁唑的影响

在丙烯腈生产过程中噁唑的脱除主要依靠聚合反应。在急冷塔下段噁唑脱除机率最大,下段pH 值的高低直接影响聚合反应的发生,pH 值较高(pH=7.5~8.5)时,下段过剩氨过多,导致聚合反应加剧,使噁唑脱除效果变好,但丙烯腈的聚合损耗也会增加;pH 值较低(6.0~7.0)时,下段过剩氨少,导致聚合反应减少,脱除噁唑效果变差,容易导致精制系统噁唑超标。

2.4.5 pH值对产品酸度的影响

产品丙烯腈中酸度值过高或过低,会影响丙烯腈产品的氧化安定性和稳定性。在环境气温较高和光照的情况下都会发生丙烯腈自聚,会影响丙烯腈作为原料的后加工性能。因此通过调节脱氢氰酸塔醋酸加入量,调整塔釜pH值,保证产品酸度值在正常指标范围内。

2.5 pH值对装置长周期的影响

在丙烯腈的生产过程中,装置各处pH 值的控制情况对装置的运行周期影响很大,其主要原因为在反应过程中所产生的丙烯腈、氰氢酸、丙烯醛等都能在一定条件下发生自聚和共聚,聚合物堵塞设备和管道,使装置设备不能正常运行。而使这些物质发生自聚的关键因素是系统的pH变化,在pH过高或过低的条件下都能发生严重聚合。

2.6 pH值对锅炉系统的影响

丙烯、氨、空气在反应器发生放热反应,产生的热量通过撤热水撤走,撤热水pH 值控制尤为重要。在反应器撤热水系统中,设备发生腐蚀的主要原因是由于水中有游离氧和碳酸存在。水中的CO2含量增加将降低撤热水系统 pH 值,当 CO2含量达到 10 mL/m3时,pH 值<5。在pH 值低于5.9 时,设备开始发生腐蚀,温度越高,腐蚀越快。而撤热水系统操作温度为256℃,如果pH值控制不好,腐蚀会十分严重。

表2 丙烯腈生产中pH值优化指标及优化措施

3 pH值的优化措施及优化后的经济效益

通过上文分析可以看出,丙烯腈生产过程中的pH控制对精制回收率、产品质量、装置长周期运行都有较大影响。在生产实践中,我们总结出一套pH 值优化指标及优化措施,见表2。

优化措施实施后产生的经济效益如下:装置pH 值控制精度的提高直接影响装置精制回收率,提高丙烯腈装置精制回收率0.2%。现阶段安庆石化公司的丙烯腈装置精制回收率每提高1%,每天约增产4吨丙烯腈,因此优化措施实施后每天增产丙烯腈约0.8 吨。以2021年丙烯腈全年月平均价格14 120 元计算,则全年增加经济效益:0.8 t/d×14 120元/t ×365 d=412.304(万元)

4 结论

pH 值控制贯穿于丙烯腈工艺生产全过程,是极为重要的一个工艺控制参数。本文探究了pH值控制对于装置的丙烯腈回收率、设备的长周期运行、产品质量起到了至关重要的作用,探索出合适的pH 值控制方法对丙烯腈生产非常有利。通过不断优化,能够实现对丙烯腈生产系统pH值的有效控制,对装置的经济、技术指标提升大有益处。