胶管总成-轻量可替式模具扣压模块设计

焦立炜, 费叶琦, 齐加胜, 牛子铭

(1.南京理工大学紫金学院智能制造学院,江苏 南京 210046;2.中国航发成都发动机有限公司,四川 成都 610503;3.南京林业大学机械电子工程学院,江苏 南京 210037)

相比于机械传动和电器传动,液压传动具有体积小、质量轻、反应快等优点,是一种备受青睐的传动系统。胶管作为液压系统中最为关键的元件之一,也随着需求衍生出各种类型,液压回路中胶管的质量直接决定整个系统的优劣,但在胶管生产中,时常出现油管爆破、刮伤等情况导致胶管失效[1-4],由于实际生产中对不同胶管需求量的增加,导致单一生产线不足以应对多种类型胶管的生产任务。根据吴昊[5]的研究表明胶管不同的缠绕方式需要不同的总成方式,同时据梁西正[6]等的研究,不同类型的胶管制造工艺各不相同。因此,需要能够适应多种胶管生产线、胶管类型的扣压设备。

在当前市场需求下,韩晓岩[7]设计了一种一体化扣压机,这种扣压机能够将总成、检验等多项工序整合,减少人为因素影响,提高其精度。赵国[8]设计了一种自动上料的PE复合管材生产用扣压机,可自动在生产中自动上料,提高生产连贯性。但上述文献中的两种设备均采用卧式燕尾滑槽型扣压模块,扣压力传动稳定,但摩擦接触面大、扣压部件寿命短、工作效率低。本文就市场上扣压机普遍存在的质量大,易损、维修不便等问题,鉴于国外芬兰FINNPOWER公司设计的立式扣压机,这种扣压机的扣压模块有着体积小,便于更换模具的特点,提出一种具有轻量化、大扣压范围、便于更换零部件等优势的扣压机扣压模块设计。根据王旭东[9]等对各种类的软管扣压机易出现问题的分析,从中对应立式扣压机与卧式扣压机的利弊做出了对比,选择了结构更加简单、质量更加轻便的立式扣压机。

1 扣压模块整体设计

为了满足轻量与长寿命的设计需求,设计中采用摩擦面积、体积更小的立式扣压机。扣压机框架利用型材搭建上、中、下三层工作区域:上层为扣压层,内包含扣压模块;中层为传动层,能在扣压中提供150 t的推力,本设计针对目标扣压范围中最大直径为68.5 mm,长度为50 mm,参考周日平[10]研究对扣压力的计算公式,可得出最大扣压约99.6 t,内置型号为CLRC 1504的液压缸,其行程100 mm完成相关的传动任务;下层为能源层,装有液压泵站与电控箱,液压泵站体积小、重量轻,能够符合设计中的轻量需求。其整体结构如图1所示。

图1 扣压机整体仿真示意图

1.1 扣压方案

扣压模块中整体设计为八瓣模具,模具分为内外模具,内模具可以更换不同种类的模具,以满足L型接头、浮动接头等多种胶管接头总装。内外模具中通过对接螺钉旋合,方便更换;中间层液压泵通过推杆推动扣压模块下方支撑架,使各个部件之间相互挤压,实现中间八块内模具闭合,完成扣压工作,扣压模块整体结构如图2所示。

图2 扣压模块示意图1.下支撑架;2.黄铜滑片;3.拉伸架;4.上支撑架;5.模具固定板;6.Ⅰ型外模具;7.Ⅱ型外模具;8.内模具;9.弹簧

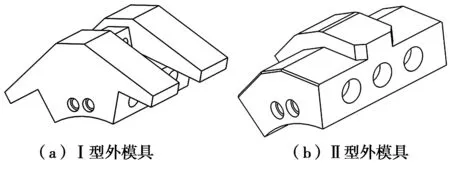

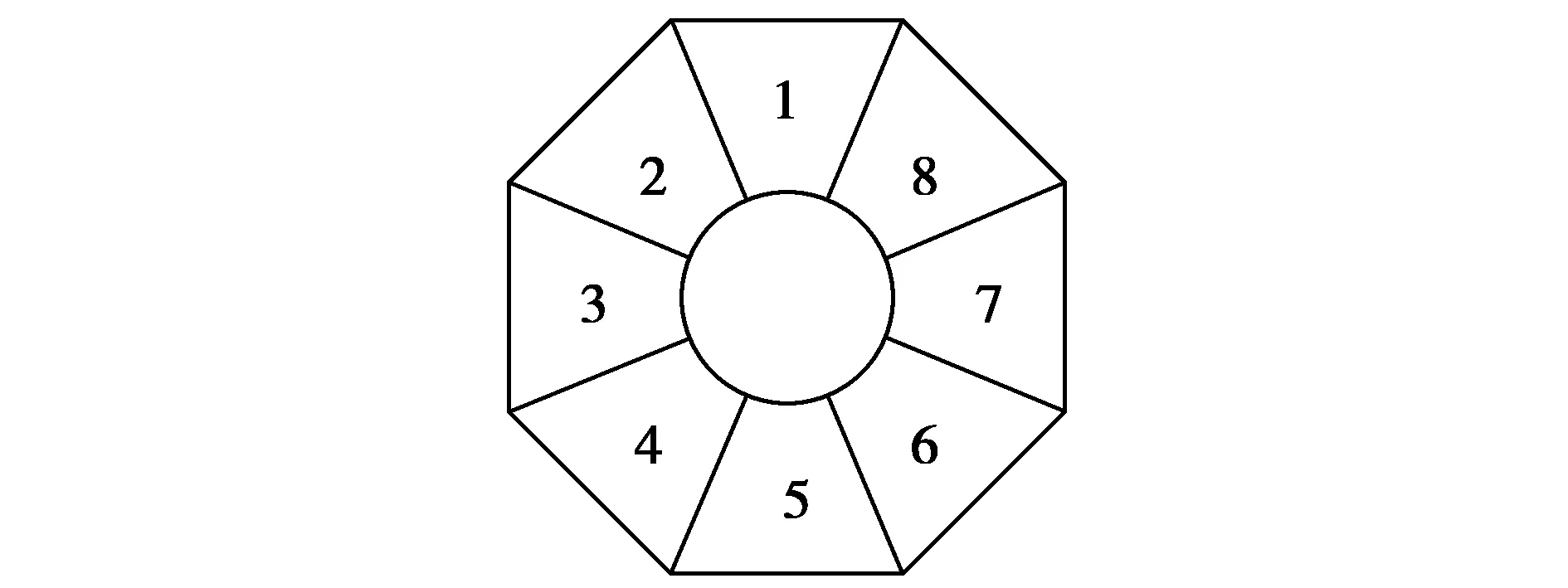

外模具的设计中为保证内模具工作在正确位置,分为Ⅰ型外模具与Ⅱ型外模具,其示意图如图3(a)、图3(b)所示;两种外模具分布如图4所示,两种类型模具交错分布,图中标注的数字1、3、5、7位为Ⅰ型外模具,2、4、6、8位为Ⅱ型外模具。

1.2 扣压部件设计

1.2.1 外模具设计

外模具的具体设计中如图3所示,Ⅰ型外模具两侧边扣滑槽与Ⅱ型外模具上方凸起相互配合,同时外模具两侧接触面呈45°夹角,能够在扣压时更有效地提供定位,Ⅰ型外模具上的外扣为Ⅱ型外模具提供有效支撑,两种效果相结合能够更有效、精准地为胶管提供持续扣压力。外模具与内模具接触面为半径75 mm的弧面,弧面中心有一块方形凹槽,与内模具相配合。弧形接触面能够精准定位内模具,分散扣压反力。外模具之间接触面上设有三块弹簧安装孔,弹簧能够在模具张开时为图4中的2、4、6、8四块外模具提供支撑力,保证模具能够位于图4中1、3、5、7四块模具中间,同时在扣压结束后基于模具之间一个分开的力,更方便模具的工作。

图3 两种方案外模具示意图

图4 模具序号示意图

1.2.2 弹簧选择

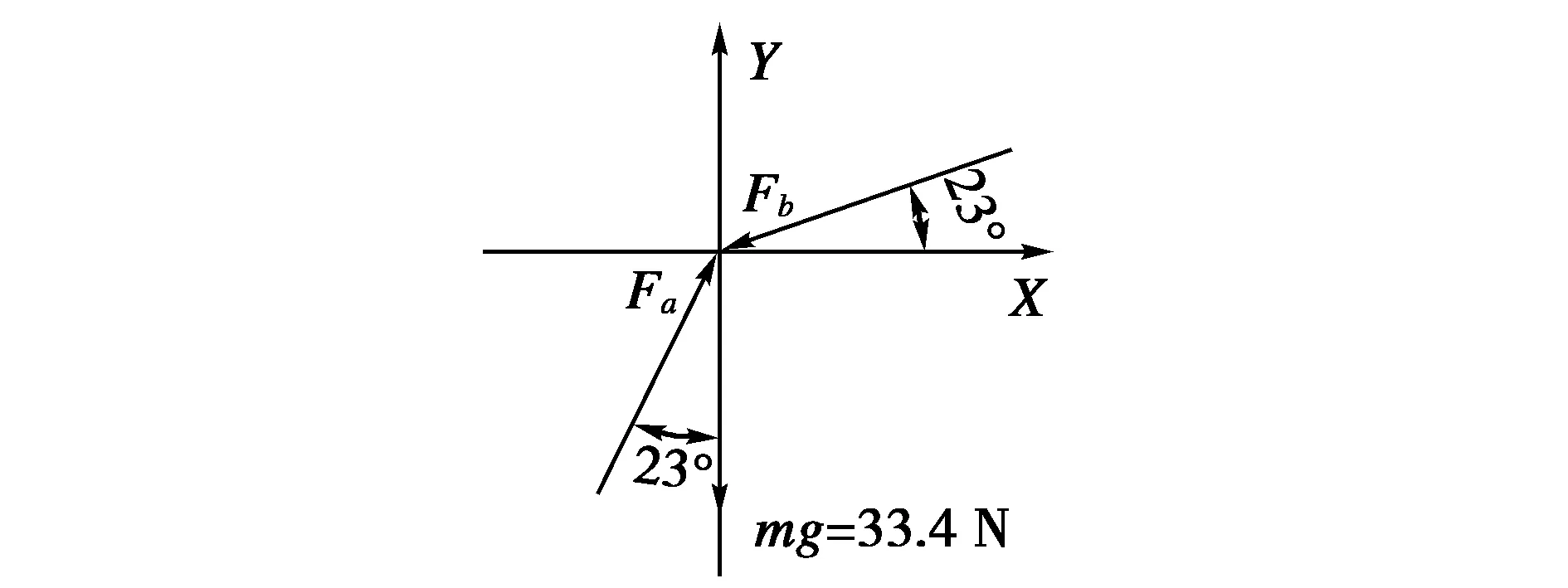

利用Solidworks建模后分析可知图4中2、8处Ⅱ型外模具重力为33.4N,在根据装配关系绘制出2号外模具受力分析图,如图5所示,可得下式:

图5 外模具单一牙型受力分析图

mg+Fbsin23°=Facos23°

(1)

其中Fa=Fb,根据上式可以计算出:

Fa=Fb=63 N

根据计算得出弹簧至少需要提供63 N的推力,再根据三维模型中扣压模块的运动行程等条件选用型号为CGM 1.5×14×45×11.75的弹簧。

1.2.3 内模具设计

内模具模型如图6所示,上面为半径75 mm的弧面;左右两侧斜面夹角呈45°,通过相互挤压的方式保证模具在工作时的位置不会偏移,同时能够防止因扣压力过大致胶管总成爆管的状况发生,提高生产成品率;下方的圆弧与内模具厚度能够根据用户需求来选择合适的型号,若用于加工特殊型号,能够自定内模具,以满足不同种类、管径胶管生产的生产线需求。由内、外模具组成的扣压部件按生产要求整体装配完成后如图7所示。

图6 内模具外形示意图

图7 扣压部件整体示意图

1.3 外框架设计

外框架是指为扣压部分提供外形支撑的部件,主要包括固定板、拉伸架、保持架。

1.3.1 固定板设计

如图4中1、5号位置上的外模具与保持架之间设置有一块固定架,除了用于定位外模具外,还能方便外模具的更换。固定架上的矩形凹槽与外模具上的凸台对应,通过两根对接螺钉连接,防止扣压时零件错位,固定板示意图如图8所示。

图8 固定板示意图

1.3.2 保持架的设计

保持架是为了在运动中保证整个扣压模块不会因为反馈力而崩溃散架。上保持架与机架直接连接,下保持架与液压缸直接连接,保持架左右两块做镂空处理,能够在保证其工作强度的前提下减轻其重量;保持架的左右斜面夹角为45°,与拉伸架匹配,当工作时下保持架在液压缸的作用下向上移动,挤压拉伸架斜面,在拉伸架与保持架之间设置有一块自润滑黄铜片,能够减少零件之间的摩擦,起到延长寿命的作用。

图9 上下保持架示意图

1.3.3 拉伸架的设计

拉伸架与图4中3、7外模具直接连接固定,通过外模具上凸台与拉伸架上凹槽连接,利用对接螺栓固定,拉伸架斜面呈45°夹角,与保持架配合,通过保持架的挤压呈曲线运动,将扣压模具送至扣压工件位置。将拉伸架与外模具分开能够明显的增加外模具的使用寿命,长时间磨损后只需要更换拉伸架即可,拉伸架示意图如图10所示。

图10 拉伸架示意图

2 主要零部件有限元分析

为了进一步验证扣压模块可行性,利用Solidworks软件建立扣压模块三维模型,在建模中为提高分析精度及保证分析结果贴合实际工作状态,保留零部件中倒角、圆孔等各项特征,最终三维模型如图11所示。

图11 扣压模块三维示意图

2.1 内模具有限元分析

根据工作环境,内模具选用45#钢作为材料,其材料参数如表1所示。

表1 内模具45#钢材料参数表

据上文计算已知最大管径68.5 mm扣压时所需扣压力996 kN,平均每一块内模具需要受到125 kN的反馈力,利用软件测量出内模具与总成接触面积为1 963.5 mm2

已知压强计算公式:

(2)

可以计算得出单块模具在扣压时接触面上所受到的压强:

P=63.67 MPa

计算出内模具与工件直接接触的地方受到的压强合力为63.67 MPa,后端圆弧与其他零件接触,在Abaqus软件中设置为完全固定,将载荷施加在内模具与胶管接触的小圆弧面上,因扣压力反馈为均布载荷,垂直于圆弧表面。

通过仿真分析,最大应力在圆弧中心沿着X轴与-X轴逐渐减少,因变形量向内部挤压,导致圆弧中心Z轴方向上形变量最大,可从位移云图得出扣压内模具最大位移量为2.263E-12 mm,其位移云图如图12所示。根据Abaqus分析结果得出,在利用小管径扣压模具接受最大管径的扣压工作所反馈的扣压力时,对于工件直径产生的误差为3.017E-12 mm,满足一般生产需求。

图12 内模具有限元位移云图

2.2 外模具有限元分析

2.2.1 Ⅰ型外模具有限元分析

Ⅰ型外模具材料选用45#钢,材料属性如表1所示,Ⅰ型外模具上有两处受力,一处为外扣与Ⅱ型外模具接触面,二处为内模具与外模具接触的弧面,通过计算两处所受到的压强为:

Ⅰ型外模具因外扣与Ⅱ型外模具接触,因此外扣上所收到的力为内模具上反馈力,根据上文中得到的内模具反馈力为125 kN,外模具类型交错分布,因此四边外扣受到的总力为P1,两者为面接触,载荷类型为均布载荷,载荷方向垂直于外扣平面;二处载荷受到内模具直接的反馈力,载荷类型为均布载荷,方向为垂直于接触弧面向Z轴方向。

通过Abaqus分析,可以看出位移主要集中在外扣之上,从外扣两端向着中心逐渐减少,其有限元位移云图如图13所示。由云图可得,形变量最大处为外扣处,变形量为6.460E-07 mm,折算至工件上有8.6E-9 mm的误差;第二处形变量为5.383E-08 mm,折算至工件上误差为7.17E-10 mm。

图13 Ⅰ型外模具位移云图

2.2.2 Ⅱ型外模具有限元分析

Ⅱ型外模具材料选用45#钢,Ⅱ型外模具有两处方向受力,与Ⅰ型外模具不同,Ⅱ型外模具两处力的方向是相反的。现设与Ⅰ型外模具接触处为一处,内侧与内模具接触为二处,两处所受载荷数值、类型与Ⅰ型外模具所受载荷一致,仅一处载荷方向与Ⅰ型外模具相反。

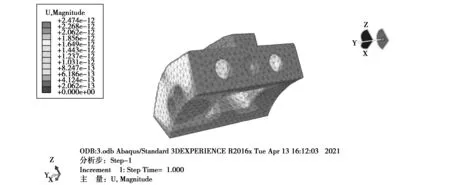

由Abaqus仿真分析所得Ⅱ型外模具中主要变形量分布在一处,一处两边的形变量由接触面向两边逐渐减少,变形方向主要向着-Z方向,二处变形量主要在内外模具接触面上,由圆弧中心向两侧逐渐增加,如图14所示。由分析云图可以看出来两处所发生的形变,约为2.062E-13 mm,折算至工件上为2.7E-13 mm。

图14 Ⅱ型外模具位移云图

2.3 拉伸架有限元分析

拉伸架受到两次夹角斜面的挤压力,通过计算压强:

可以得出单面侧面所受到的压强,其中T是拉伸架所提供的推力,为125 kN,S为侧面面积,为7 252 mm2。其材料选用38CrMoAl,材料属性如表2所示,拉伸架主要受力面为两侧斜面,根据装配关系,将载荷施加在斜面上,载荷由扣压时反馈回来的力计算,拉伸架将受到上下保持架挤压,载荷集中在接触面上,载荷类型为集中面载荷。

表2 38CrMoAl材料属性表

根据Abaqus仿真分析可知,拉伸架主要变形量位于两侧斜面靠上端位置,形变方向垂直于接触面向内部,其位移云图如图15所示。由分析结果云图分析中可看出两侧处所发生的形变最大,为1.472E-12 mm。

图15 拉伸架位移云图

2.4 保持架有限元分析

保持架只有内测斜面夹角受力,受力大小与拉伸架侧面受力大小一致,其材料为HT250,材料属性如表3所示。

表3 HT250材料属性表

保持架两侧斜面所受压力与拉伸架两侧一致,左右面通过滑轨滑台与机架连接,底部与液压缸直接连接。因装配关系,上下保持架的安装面都与机架相连接,因此安装面设置为完全固定,载荷主要分布于与拉伸架接触斜面,因斜面上安装有自润滑铜片,因此载荷分布在保持架斜面与铜片安装位置,载荷类型为均布载荷。

根据Abaqus仿真分析可得保持架的形变量主要存在于与拉伸架接触斜面,方向主要垂直于接触面,左右形变对称,其位移云图如图16所示。由分析云图可看出两侧处所发生的形变最大,为3.797E-07 mm。

图16 保持架位移云图

将上述所有误差相加,相对于直径25 mm的胶管总成仅有(9.48E-7)%的误差,因此根据分析本设计扣压模块能够满足胶管总成中大范围扣压的生产需求。

3 结论

本文就胶管总成设备笨重、维护不便、寿命短等问题设计了适用于立式扣压机的集聚轻量化、大范围、方便维护等特点的一体化扣压模块。通过Solidworks软件对扣压机进行三维设计,根据扣压机框架大小设定扣压模块工作行程与扣压范围,该扣压模块可以扣压直径6 mm至68.5 mm、最大长度50 mm的胶管。通过对部分零件镂空与拆分,减少了扣压模块整体重量,达到了轻量化的目的;零件间大多采用螺栓与凸槽配合的连接方式,能方便更换与拆卸零件;接接触摩擦的零件之间加装了直线导轨与铜片,延长了其工作寿命。利用Abaqus软件对重要零件进行了有限元分析,分析了工作极限状态下各个部件的变形情况,为设备整体结构的优化改进和样机试制提供了一定的理论基础。