添加剂对HEDP铜镀层性能的影响

元泉,刘松良,邱媛, ,杨堃,杨志业

(1.沈阳飞机工业(集团)有限公司,辽宁 沈阳 110034; 2.海装沈阳局驻沈阳地区第一军事代表室,辽宁 沈阳 110034)

为了改善金属零件的导电性、耐磨性等性能,一般采用电化学方法在其表面沉积一层铜。尽管采用传统的氰化物镀铜工艺能够获得性能良好的镀层,但氰化物属于剧毒物质,严重危害人体健康和生态环境,因此被限用并限期淘汰[1-2]。许多学者一直致力于无氰镀铜的研究[3-5],其中以HEDP(羟基乙叉二膦酸)作为配位剂,硫酸铜或碱式碳酸铜作为主盐的无氰镀铜工艺,具有沉积速率高、电流效率高和镀层性能好的优点,并且所用原料无毒环保,逐渐成为重要的无氰镀铜工艺[6-7]。在HEDP体系镀铜液中加入适宜的添加剂有利于提高铜镀层性能。黄发军等人[8]的研究表明,丁基黄原酸对铜的电沉积具有阻化作用,能够改善二次电流分布,提高镀液的微观分散能力,有利于获得光滑致密的镀层。郑精武等人[9]在HEDP体系镀铜液中添加三乙醇胺(TEA),发现TEA能够扩大电镀铜允许的电流密度范围和抑制析氢,得到平整致密的铜镀层。任兵等人[10]考察了酒石酸钾钠对HEDP镀铜的影响,发现酒石酸钾钠能够增强铜电沉积的阴极极化,起到细化镀层晶粒的作用。本研究所用添加剂A是一种白色固体,不仅能够很好地溶解并分散于水和其他有机物中,还具有不水解、耐热、无腐蚀性等特点,在常温下储存和使用即可。更重要的是,该物质无毒、无刺激性气味,具有生理惰性,使用时不会对人体造成伤害,有利于工业生产。因此研究了45钢表面HEDP镀铜时添加剂A对铜镀层光泽、结合力、防渗碳保护以及抗疲劳性能的影响。

1 实验

1.1 HEDP体系电镀铜工艺

采用45钢作为基体(50 mm × 25 mm × 1.5 mm),镀前依次进行除油、活化及中和,溶液组成和工艺条件如下:

(1) 除油:NaOH 65 ~ 85 g/L,Na2CO335 ~ 55 g/L,Na3PO4·12H2O 30 ~ 50 g/L,Na2SiO315 ~ 35 g/L,温度70 ~ 90 ℃,时间以除净为止;

(2) 活化:盐酸15 ~ 35 g/L,温度20 ~ 30 ℃,时间1 ~ 3 min;

(3) 中和:Na2CO335 ~ 45 g/L,温度20 ~ 30 ℃,时间1 ~ 4 min;

(4) HEDP体系电镀铜:镀液由Cu2(OH)2CO312 ~ 18 g/L、HEDP 80 ~ 95 g/L、K2CO330 ~ 40 g/L、KOH 40 ~ 50 g/L和添加剂A组成。采用T2纯铜作为阳极,阴、阳极面积比1∶(1 ~ 2),温度50 ~ 60 °C,电流密度1.0 ~ 2.0 A/dm2,pH 9 ~ 10,镀速约0.20 μm/min,镀层厚度10 ~ 15 μm。

1.2 性能检测

采用天津市其立科技有限公司的MN268型光泽度仪测量镀层在20°入射光下的光泽。

通过划痕法[11]采用中科院兰州物理研究所的WS-2005型涂层附着力自动划痕仪检测镀层结合力,载荷(F)的加载速率10 N/min,划痕长度3 mm,金刚石压头锥角120°,尖端半径r= 0.2 mm。

采用济南时代试金仪器有限公司的HR-150A型洛氏硬度计检测不同厚度镀层渗碳后的表面硬度,载荷 1 471 N,加载时间3 s。

疲劳试验在长春仟邦测试设备有限公司的QBG-100高频疲劳试验机上进行,室温,使用轴向加载应力,应力比R= 0.1。

2 结果与讨论

2.1 添加剂A对铜镀层光泽的影响

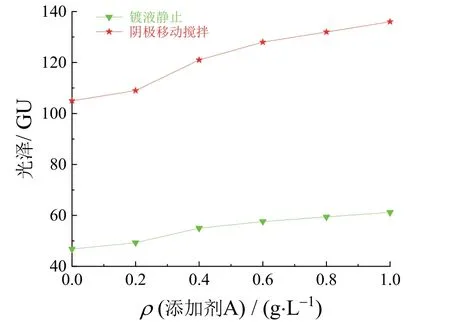

由图1可知,无论是镀液静止还是以阴极移动(v= 2 cm/s)搅拌,镀液中加入添加剂A后所得镀层的光泽都提高,并且随添加剂A质量浓度增大而升高。分析认为是添加剂A的引入细化了铜晶粒,并促进了晶粒的规则排列。从图1还可以看出,其他条件相同时,阴极移动条件下所得镀层的光泽明显高于镀液静置时。这是因为阴极移动有助于镀液均匀分散和电化学反应的充分进行。

图1 添加剂A质量浓度对铜镀层光泽的影响 Figure 1 Effect of the mass concentration of additive A on gloss of copper coating

2.2 添加剂A对铜镀层结合力的影响

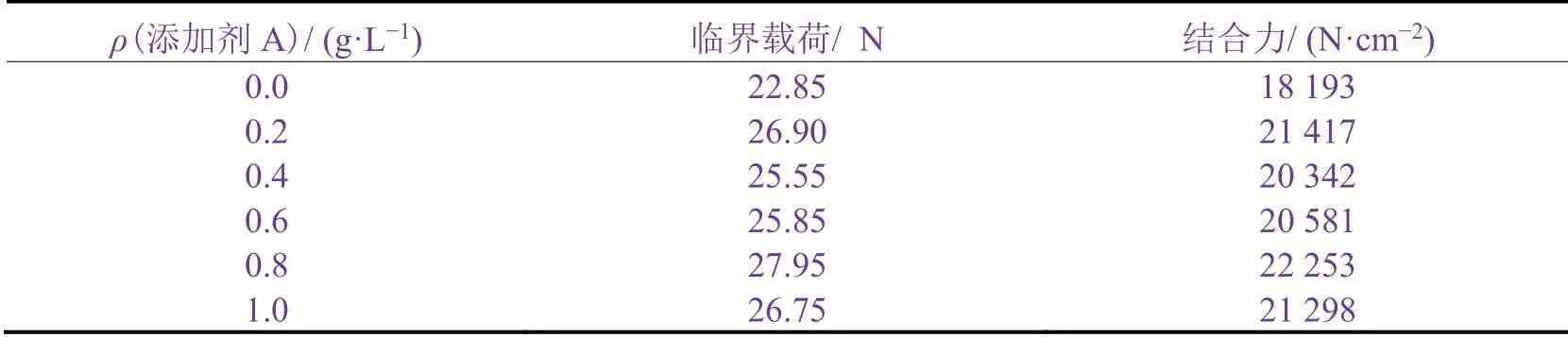

从图2和表1可知,镀液中未加添加剂A时,铜镀层的结合力为18 193 N/cm2,高于氰化物体系电镀铜(14 080 N/cm2)[12]。加入添加剂A后,铜镀层结合力增大到20 000 N/cm2以上,说明添加剂A能够提高镀层结合力。随着添加剂A质量浓度的增大,铜镀层的结合力并没有呈现出有规律的变化,这可能与基材表面不规则的本征缺陷有关。

表1 不同添加剂A质量浓度时所得铜镀层的结合力 Table 1 Adhesion strength of the copper coatings electroplated with different mass concentrations of additive A

图2 不同添加剂A质量浓度时所得铜镀层的临界载荷 Figure 2 Critical loads of the copper coatings electroplated with different mass concentrations of additive A

2.3 添加剂A对铜镀层防渗碳性能的影响

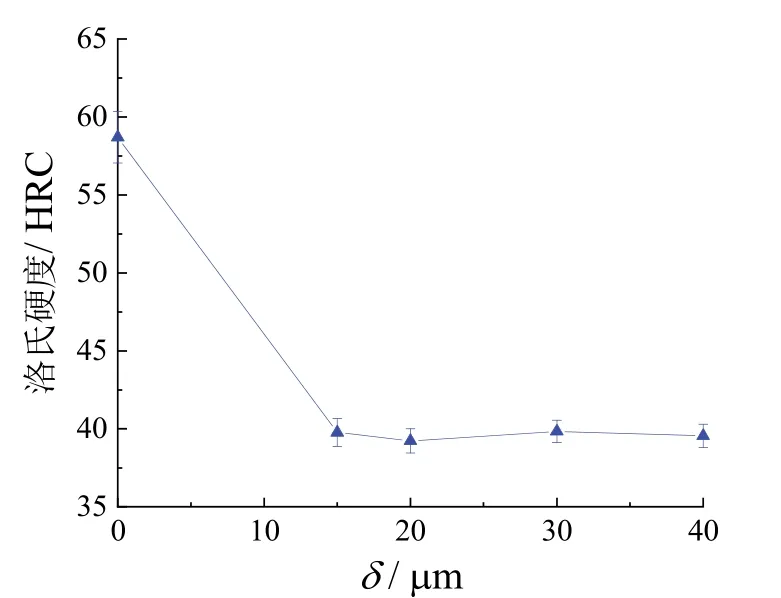

在实际应用中,一些零件局部要进行渗碳热处理,其余部位则电镀铜,热处理结束后再将铜镀层去除。为了起到良好的防渗碳保护作用,零件表面铜镀层厚度一般要几十微米甚至更厚[13],对于临时性保护而言极其浪费。为研究添加剂A(以质量浓度为0.4 g/L时为例)对铜镀层防渗碳保护性能的影响,选用直径14 mm、长10 mm的18Cr2Ni4WA钢圆棒(洛氏硬度为37 ~ 48 HRC)为基体,电镀厚度分别为15、20、30和40 μm的铜,在镀后4 h内除氢,再渗碳热处理得到厚度为1.2 ~ 1.5 mm的渗碳层,将镀层退除后再测量基体的洛氏硬度,结果如图3所示。

图3 电镀不同厚度铜层的试样在渗碳热处理后的洛氏硬度 Figure 3 Rockwell hardness of substrate for the specimens electroplated with different thicknesses of copper coating after carburizing treatment

从图3可知,未镀铜的表面经渗碳热处理后洛氏硬度约59 HRC,高于基材初始的洛氏硬度。镀铜后渗碳再退除铜试样的洛氏硬度都在40 HRC左右,处于基材的初始硬度范围内。由此可知,镀液中加入添加剂A后所得铜镀层厚度在15 μm时就能有效防止C元素在试样表面扩散渗透,说明HEDP镀铜时加入添加剂A能够降低防渗碳所需的镀层厚度,这对于节省资源是非常有益的。

2.4 添加剂A对基材疲劳性能的影响

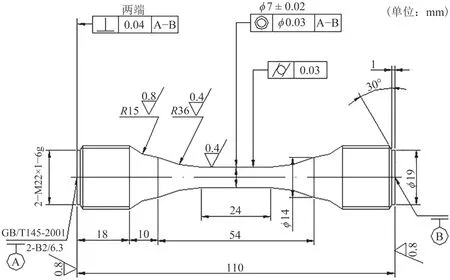

为探究加入添加剂A(以质量浓度为0.4 g/L时为例)时HEDP铜镀层对金属基材疲劳性能的影响,分别对1Cr11Ni2W2MoV材质的光滑标准试样和螺栓进行HEDP镀铜和氰化物镀铜,再分别按照HB 5287-1996《金属材料轴向加载疲劳试验方法》和GJB 715.30A-2002《紧固件试验方法 拉伸疲劳》进行疲劳试验。光滑标准试样是图4所示的直径为7 mm的棒材,频率f= 114 Hz,应力集中系数Kt= 1;螺栓选用直径6.647 mm的M8螺栓,频率f= 145 Hz。

图4 疲劳试验用光滑标准试样的尺寸示意图 Figure 4 Sketch showing the size of standard smooth specimen for fatigue test

由图5a可知,HEDP镀铜试样的疲劳寿命(N)随应力增大而降低,在长循环周期(N= 107,下同)后疲劳强度明显下降,在150 MPa左右趋于平缓。氰化镀铜试样的S-N曲线与HEDP镀铜的S-N曲线几乎重合,仅在105~ 106周期内略高,说明二者的疲劳性能相近。从图5b可知,M8螺栓HEDP镀铜后疲劳寿命随应力水平(σmax)提高而降低,在短循环周期(N< 105,下同)内的疲劳强度为1 050 MPa,而在长循环周期下疲劳强度降至815 MPa。M8螺栓氰化镀铜后,在短循环周期下的疲劳强度略优于HEDP镀铜螺栓,在N> 105时HEDP镀铜螺栓的疲劳强度高于氰化镀铜螺栓。分析认为,光滑标准试样表面镀铜后不会出现明显的应力集中,而螺栓表面因形状突变而容易引起应力集中,对疲劳性能产生影响。添加剂A不仅有助于细化铜晶粒,还能促进铜填充基体表面的缺陷并形成规则排列,有助于缓解零件在应力作用下的疲劳,且在长循环周期下这种优势体现得更为明显。

图5 HEDP镀铜层与氰化镀铜层的疲劳寿命对比 Figure 5 Comparison of fatigue life between the copper coatings prepared from HEDP bath and cyanide bath

3 结论

HEDP体系电镀铜溶液中加入添加剂A后,所得的铜镀层光滑平整,与基体间的结合力得以提高,能够在更低厚度下对基体起到渗碳保护作用,在长循环周期下的抗疲劳性能更优。