基于Optistruct翼子板分析

刘南南

帝人汽车技术(唐山)有限公司,河北唐山 064099

0 引言

由于在日常洗车过程中,车体受小石子撞击、用户指压或掌压等情况是不可避免的,因此在设计过程中要求车身外饰件的表面应能够承受一定的载荷而不发生大的变形。翼子板的最大作用是,在汽车驾驶运行的过程中防止轮胎带起的石子、泥浆溅到车的底部。若汽车没有翼子板,卷起的石子、泥浆直接溅到车的底部,很容易造成车厢底盘的磨损甚至是损坏,久而久之就会严重影响车辆使用寿命。为了响应国家节能减排的号召,越来越多的车企纷纷开发了新能源汽车,优势明显的复合材料越来越多地被广泛应用于汽车行业。

抗凹性是用户选购新车的重要指标,用户通过按压外饰件和听车门关闭声来感受车用料扎实程度。若车身外表覆盖件的抗凹性差的话,会导致用户在掌压或指压时出现凹陷,影响直观感受。车身覆盖件的抗凹性分析是用于评价车身覆盖件在载荷工况下薄弱区域抵抗凹陷的能力。

本文通过对比钣金翼子板和SMC复合材料翼子板,分析两种材料对翼子板的性能影响,采用Hypermesh进行前处理及3D数据处理,OptiStruct求解器进行求解,Hyperview查看分析结果。结果表明:SMC复合材料翼子板性能优于钣金翼子板。

1 分析方法

1.1 基础模型的创建

将3D CATPart文件导入Hypermesh,对翼子板和加强板件等零部件抽取中面,并进行几何处理。拓扑关系修复完成后划分网格,大小设置为10 mm,要求三角形单元所占比例小于5%,单元翘曲所占比例小于10%,单元雅克比大于0.5。完成网格划分及网格优化后,对模型匹配对应的材料和属性,材料参数见表1,钣金厚度为0.7 mm,SMC厚度为2.75 mm。其中翼子板的抗凹性分析,由于是非线性的,需要输入材料的应力应变曲线。不同的模型,加强板件的连接形式不同,钣金翼子板和加强板件的连接采用焊点形式,SMC复合材料翼子板和加强板件的连接采用胶粘连接,完成模型搭建。

表1 材料参数

1.2 施加约束和载荷

根据实车装配情况,需要对创建好的网格模型进行约束,然后根据工况不同施加不同载荷。

1.2.1 翼子板尖点刚度分析工况

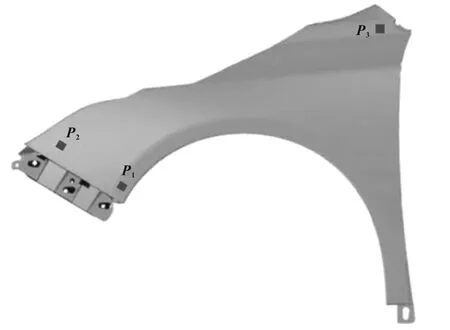

在翼子板3处角点位置法面方向分别加载50 N,加载区域大小为25 mm×25 mm,加载位置标记分别为、、,如图1所示。对翼子板进行尖点刚度分析,模拟用户指压翼子板的情况,并查看翼子板变形和刚度状况。

图1 翼子板尖点刚度分析加载位置

1.2.2 翼子板侧向刚度分析工况

在翼子板法面方向施加100 N的力,加载区域大小为50 mm×50 mm,位置如图2所示。对翼子板进行侧向刚度分析,模拟用户掌压翼子板的情况,并查看翼子板变形和刚度状况。

图2 翼子板侧向刚度分析加载位置

1.2.3 翼子板抗凹分析工况

在翼子板的4处位置分别用直径100 mm、倒角半径10 mm的刚性压盘法向加载250 N的力,加载位置标记分别为、、、,如图3所示。抗凹分析记录整个加载过程,由于该加载过程是随时间变化的非线性工况,普通的静力分析只是施加一个载荷力,达不到此种效果,所以一般抗凹分析不采用普通的静力分析。

图3 翼子板抗凹分析加载位置

基于Optistruct进行抗凹分析时,具体建模过程如下:本文建模采用创建接触,施加力加载形式,压头采用解析刚性面建模,刚体压头与外板间建立接触,设置为小滑动以利于收敛。约束翼子板的安装处全部自由度,刚性压头参考点处建立局部坐标系,向垂直于外板朝上,在该局部坐标系下约束除了向平动自由度以外的其他自由度,释放向平动自由度,然后在局部坐标系下对翼子板施加载荷,方向为局部坐标系向,大小为250 N。由于高度非线性因素,这种方法计算速度慢。

2 分析结果

2.1 翼子板尖点刚度和强度分析

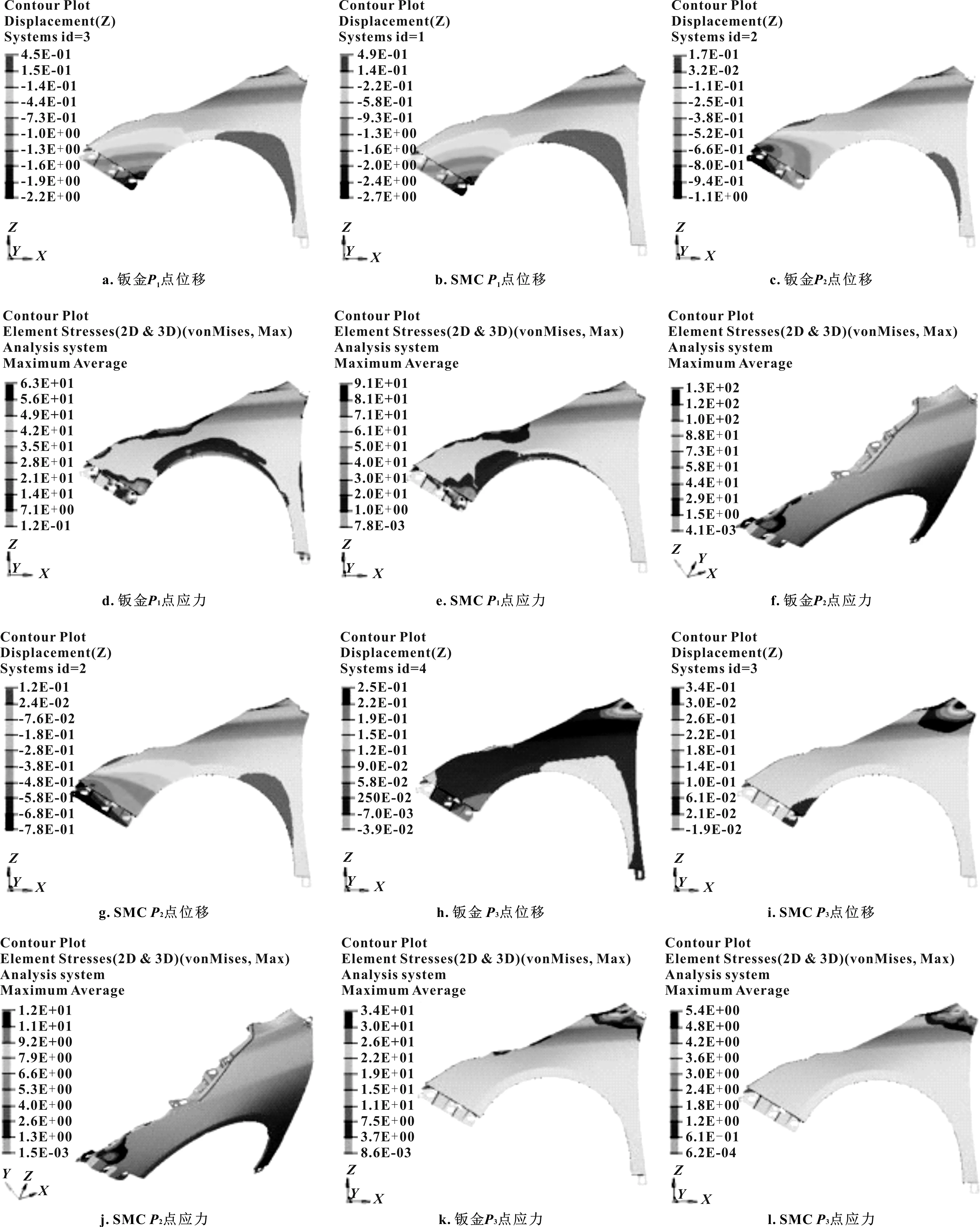

翼子板尖点刚度和强度分析结果见表2,云图如图4所示。由图和表可知:位置在点时,钣金材料的翼子板计算刚度值和SMC材料的翼子板刚度值全都小于目标值,两者都不满足刚度要求:钣金材料的翼子板承受最大应力和SMC材料翼子板承受最大应力都分别小于对应的目标值,两者强度满足要求。位置在点时,钣金材料翼子板计算刚度值小于目标值,不满足刚度要求,SMC材料的翼子板刚度值超过目标值,满足刚度要求;两者在位置点最大应力分别小于对应的目标值,满足强度要求。位置在点时,钣金材料的翼子板计算刚度值和SMC材料的翼子板刚度值全都大于目标值,两者都满足刚度要求;两者在点最大应力分别小于对应的目标值,满足强度要求。

表2 翼子板尖点刚度和强度分析结果

图4 翼子板尖点刚度和强度分析云图

2.2 翼子板侧向刚度和强度分析

翼子板侧向刚度和强度分析结果见表3,云图如图5所示。在位置处,钣金材料翼子板最大刚度37 N/mm,最大应力160 MPa;SMC材料翼子板最大刚度30 N/mm,最大应力14 MPa。两种材料的翼子板刚度都小于目标值,都不满足刚度要求;钣金翼子板的最大应力超过目标值,材料发生失效风险很大,不满足强度要求,SMC翼子板最大应力小于目标值,满足强度要求。

表3 翼子板侧向刚度和强度分析结果

图5 翼子板侧向刚度和强度云图

2.3 翼子板抗凹工况分析

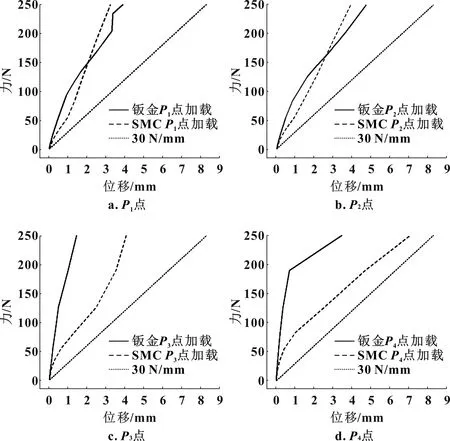

翼子板抗凹工况分析的目标要求是:当力加载到150 N之前,刚度要大于30 N/mm;当力加载到200 N时,最小刚度要大于5 N/mm。翼子板抗凹工况分析结果见表4。

表4 翼子板抗凹工况分析结果 单位:N/mm

由图6a可知,钣金材料翼子板和SMC材料翼子板在点时,两条曲线都在30 N/mm上方,所以刚度全部大于 30 N/mm,当力加载到200 N时,两条曲线的最小斜率也都大于5 N/mm,钣金翼子板的最小刚度是61 N/mm,SMC翼子板的最小刚度是56 N/mm,所以最小刚度全部大于5 N/mm,两种材料翼子板均满足刚度要求。

由图6b可知,钣金材料翼子板和SMC材料翼子板在点时,两条曲线都在30 N/mm上方,所以刚度全部大于30 N/mm,当力加载到200 N时,两条曲线的最小斜率也都大于5 N/mm,钣金翼子板的最小刚度是19 N/mm,SMC翼子板的最小刚度是58 N/mm,所以最小刚度全部大于5 N/mm,两种材料翼子板均满足刚度要求。

由图6c可知,钣金材料翼子板和SMC材料翼子板在点时,两条曲线都在30 N/mm上方,所以刚度全部大于30 N/mm,当力加载到200 N时,两条曲线的最小斜率也都大于5 N/mm,钣金翼子板的最小刚度是175 N/mm,SMC翼子板的最小刚度是51 N/mm,所以最小刚度全部大于5 N/mm,两种材料翼子板均满足刚度要求。

由图6d可知,钣金材料翼子板和SMC材料翼子板在点时,两条曲线都在30 N/mm上方,所以刚度全部大于30 N/mm,当力加载到200 N时,两条曲线的最小斜率也都大于5 N/mm,钣金翼子板的最小刚度是72 N/mm,SMC翼子板的最小刚度是35 N/mm,所以最小刚度全部大于5 N/mm,两种材料翼子板均满足刚度要求。

图6 翼子板抗凹工况不同位置力-位移曲线

3 结论

根据对翼子板的分析,得到以下结论:①翼子板尖点刚度和强度分析表明,在位置点时,两种材料翼子板都不满足刚度要求,都满足强度要求;在位置点时,钣金翼子板不满足刚度要求,SMC翼子板满足刚度要求,两者都满足强度要求;在位置点时,两种材料翼子板都满足刚度和强度要求。②翼子板侧向刚度和强度分析表明,两种材料翼子板均不满足刚度要求,其中钣金翼子板不满足强度要求,极易发生材料破坏;SMC翼子板满足刚度要求。③翼子板抗凹工况分析表明两种材料翼子板均满足刚度要求。

综上,从分析结果来看,SMC复合材料可以取代钣金材料用于车身覆盖件,后续可开展SMC复合材料翼子板结构优化设计和分析;从汽车轻量化的角度来看,SMC复合材料密度低、强度好,是汽车轻量化的发展趋势,也是复合材料行业在汽车领域的发展方向。