某钒钛磁铁矿尾矿制备加气混凝土砌块的研究

丁春江,张凯峰

(武汉理工大学硅酸盐建筑材料国家重点实验室,湖北 武汉 430070)

0 引言

河北承德是国内著名的钒钛磁铁矿产区,文献[1-2]报道该地区的钒钛磁铁矿尾矿年排放量高达1 000 万t,大量的尾矿污染了环境与土地,威胁居民的生命财产安全,因此开发利用钒钛磁铁矿尾矿是当务之急。目前大多学者[3-5]利用重磁浮选矿工艺,从尾矿中提取出目的矿物,但大宗综合利用钒钛磁铁矿尾矿的研究还尚未报道,因此亟待一种高效利用该钒钛磁铁矿尾矿的方法。

加气混凝土是一种新型的建筑材料,具有轻质、节能保温、抗震能力强的优点[6],利用尾矿制备加气混凝土是当今研究的热点。倪文等[7]以低硅高铁的铁尾矿为主要原料,开发出一种符合国家A3 标准的加气混凝土砌块。杨力远[8]利用磷尾矿研制出性能优异的加气混凝土砌块。杜辉等人[9]以沂南地区的某金矿尾矿为原料,通过添加粉煤灰与石灰制备出干密度与强度均满足国家GB 11968-2006 标准的加气混凝土砌块。

然而,目前利用钒钛磁铁矿尾矿制备加气混凝土砌块的研究还鲜有报道。因此笔者以承德某钒钛磁铁矿尾矿为主要原料,通过添加冶金矿渣、水泥、石灰、石膏、铝粉,成功制备了性能优良的加气混凝土砌块,从而为开发利用该地区的钒钛磁铁矿尾矿提供借鉴。

1 原料及方法

1.1 试验原料

1.1.1 钒钛磁铁矿尾矿

本试验所用的钒钛磁铁矿尾矿来自河北承德某地,外观为灰色,样品的化学组成见表1,粒度组成见表2。从表1 可知,该尾矿含有72.05%的SiO2与11.03%的Al2O3,符合硅酸盐建筑制品对硅质原料化学成分的要求(SiO2和Al2O3的总含量>70%,烧失量<15%)[10],且该尾矿的Fe 和Ti,V 含量均较低。从表2 可知,该尾矿的粒度较细,-0.074 mm 粒级含量高达80%,符合硅酸盐建筑制品对硅质原料粒度的要求。

表1 钒钛磁铁矿尾矿的化学成分Table 1 Chemical compositions of the vanadium-titanium magnetite tailings %

表2 钒钛磁铁矿尾矿粒度分析Table 2 Particle size analysis of the vanadium-titanium magnetite tailings

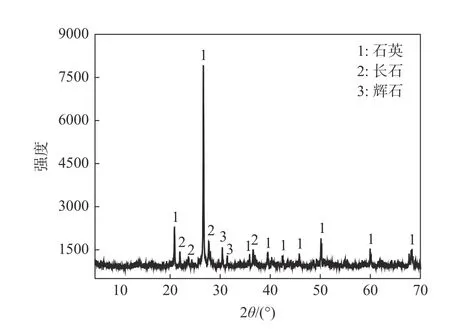

图1 表明该尾矿的物相组成简单,仅含有α-石英,少量的长石与辉石。

图1 钒钛磁铁矿尾矿物相组成Fig.1 Phase composition of the vanadium-titanium magnetite tailings

1.1.2 其他原料

采用某冶金矿渣调整配方的硅铝比。该矿渣为粉状,-0.074 mm 粒级约占80%。表3 表明该矿渣的Al2O3含量高达24.41%,因此能有效调整配方的硅铝比。本试验使用承德华新水泥厂生产的P.042.5 复合硅酸盐水泥;采用石膏(AR,0~20 μm,国药集团化学试剂有限公司)作为水泥的缓凝剂;采用生石灰(AR,0~50 μm,国药集团化学试剂有限公司) 作为配方的钙源;采用铝粉(AR,0~100 μm,天津市科密欧化学试剂有限公司)作为发气剂。

表3 矿渣化学成分Table 3 Chemical composition of the slag powder %

1.2 试验方法

将钒钛磁铁矿尾矿、石膏、石灰与矿渣按比例混匀,然后用瓷衬球磨机球磨混合料,磨矿条件:干磨,磨矿时间20 min,球料比为8/3。球磨结束后将温水(40~60 ℃)、Al 粉与混合料搅拌均匀,将上述料浆倒入模具,并置于55 ℃的快速沸煮箱中养护1 d。硬化的坯体拆模后,放入温度与湿度分别为20%与95%的快速沸煮箱养护28 d,即制得加气混凝土砌块。

上述样品经80 ℃干燥1 d 后测试相关性能,测试方法参照《蒸压加气混凝土性能试验方法(GB/11969-2008)》,其中抗高温性能的测试方法如下所述:将样品放置于高温炉,以3~5 °C/min 的升温速度升至指定温度,然后保温3 h,结束后测试砌块的抗压强度。样品的安全性测试方法按照《危险废物鉴别标准》(GB 3838-2002)。本试验所用的仪器如表4 所示。

表4 相关试验仪器Table 4 Related experimental instruments

1.3 结构与性能分析

用PANalytical.B.V 公司的Axios advanced X型射线光谱仪分析原料的化学组成;用DX-2700型X 射线衍射仪对样品进行物相分析,工作电压为35 kV,工作电流为40 mA,扫描速度10o/min;用FEQUANTA-300 型扫描电镜观察样品的微观形貌;按照GBT 10294-2008《绝热材料稳态热阻及有关特性的测定防护热板法》,用DRE-2C 导热系数测试仪测定样品的导热系数,测试温度30 ℃,样品的直径与高度分别为48 mm 与10 mm;参照文献[11]中的相关步骤预处理样品,并采用美国的ICAP 7200 等离子发射光谱仪测试重金属离子的浸出浓度。

2 结果分析与讨论

2.1 尾矿-矿渣添加量对加气混凝土的影响

水泥、石膏、生石灰与铝粉的添加量分别为15%、5%、20%与0.05%。设计尾矿与矿渣的总添加量为60%,其中尾矿添加量分别为60%、45%、30%、15%与0,矿渣的添加量则为0、15%、30%、45%与60%,试验结果如图2 所示。

图2 钒钛磁铁矿尾矿-矿渣添加量对加气混凝土的影响Fig.2 Influence of vanadium-titanium magnetite tailingsslag addition on the non-autoclaved aerated concrete

从图2 可知,添加矿渣提高样品的抗压强度与致密度。由于该矿渣中含有较多的氧化钙与二氧化硅,因此添加矿渣有利于生成水化硅酸钙(CSH),水化铝酸钙(CAH)与托勃莫来石,上述水化产物形成了骨架结构,有效提高了样品的抗压强度[12]。然而CSH 和CAH 阻碍了Al 粉发气,影响了样品的孔隙结构。因此矿渣的添加量从15%增加至30%,样品的抗压强度从3.42 MPa 增大至4.41 MPa,干密度从642 kg/m3增大至695 kg/m3。当矿渣添加量超出30%时,样品的抗压强度与干密度均开始下降,这可能是因为添加过多的矿渣导致样品中的SiO2含量过低,反而不利于产生CSH 与托勃莫来石[6]。

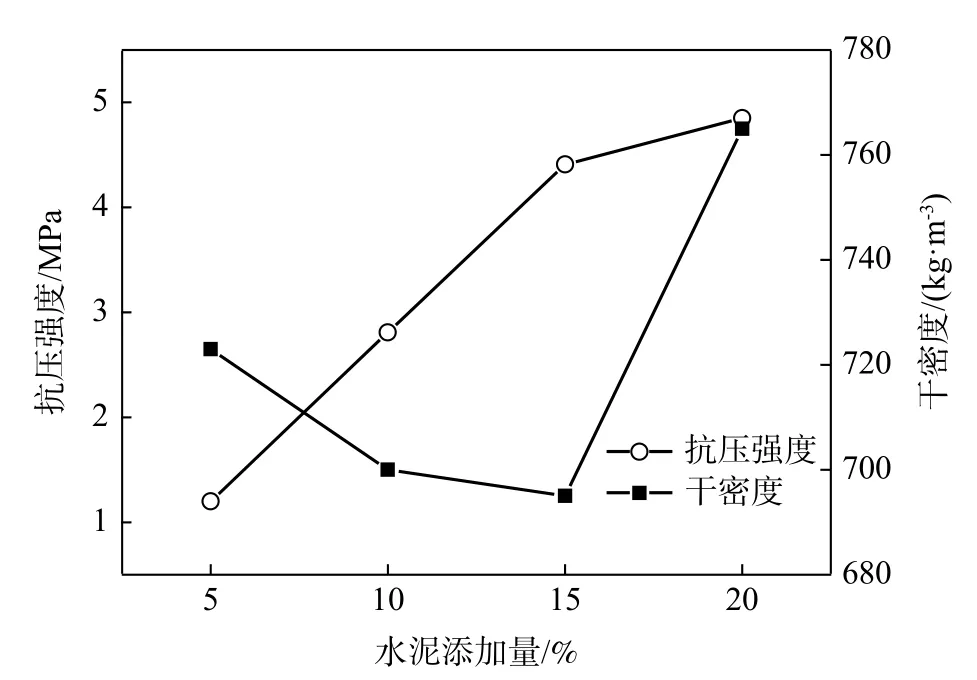

2.2 尾矿-水泥添加量对加气混凝土的影响

水泥是样品强度的来源,本试验矿渣、生石灰、石膏、铝粉的添加量分别为30%、20%、5%与0.05%。设计尾矿与水泥总添加量为45%,其中尾矿添加量分别为40%、35%、30%与25%,水泥添加量则为5%、10%、15%与20%,试验结果如图3 所示。

图3 钒钛磁铁矿尾矿-水泥添加量对加气混凝土的影响Fig.3 Influence of vanadium-titanium magnetite tailingscement addition on the aerated concrete

从图3 可知,该样品的抗压强度曲线先快速上升,后趋于平缓,但干密度曲线呈先降后升的趋势。文献[12]指出水泥既可调节料浆的稠度,促进坯体成型,又能和其他原料反应生成低碱硅酸盐(C2SH)和托勃莫来石,赋予制品强度。此外,水泥中的碱性物质促进了Al 粉发气,因此添加适量的水泥有利于提高样品的抗压强度,改善样品的孔隙结构。但是水泥添加量不宜过多,否则将生成强度相对较低的菱柱-薄片状双碱水化硅酸钙,并且添加过多的水泥增大了料浆的粘稠性,不利于Al 发气[10,12]。因此综合上述分析,添加15%的水泥较为合适。

2.3 尾矿-石灰添加量对加气混凝土的影响

石灰既能与SiO2,Al2O3反应,生成CSH 凝胶与托勃莫来石,又能促进Al 粉发气。本研究水泥、石膏、矿渣与铝粉的添加量分别为15%、5%、30%与0.05%。设计尾矿与生石灰总添加量为50%,其中尾矿添加量分别为50%、40%、30%、20 %与10%,生石灰的添加量则为0、10%、20%、30%与40%,试验结果如图4 所示。

图4 钒钛磁铁矿尾矿-生石灰添加量对加气混凝土的影响Fig.4 Influence of vanadium-titanium magnetite tailingscalcined lime addition on the aerated concrete

从图4 可知,添加生石灰使样品的抗压强度先升后降,而干密度先降后升。其原因是添加钙质材料促进了水热反应,生成了更多的水化硅酸钙与托勃莫来石,从而提高了制品的强度[11,13-14]。此外生石灰经水化后产生了Ca(OH)2,有利于Al 粉发气,因此坯体孔隙度得以改善。然而添加过多的石灰(>30%)增大了料浆的黏度,不利于铝粉发气,并造成样品中的硅质材料不足,不利于生成托勃莫来石。

2.4 Al 粉添加量对加气混凝土的影响

铝粉发气赋予样品孔隙结构,本试验尾矿、矿渣、生石灰与石膏添加量分别为30%、30%、20%与5%,Al 粉的添加量为0.01%、0.03%、0.05%与0.07%,试验结果如图5 所示。

图5 钒钛磁铁矿尾矿-铝粉添加量对加气混凝土的影响Fig.5 Influence of vanadium-titanium magnetite tailingsaluminite powder addition on the non-autoclaved aerated concrete

由图5 可知,添加Al 粉降低了加气混凝土的抗压强度与干密度。文献[15]表明,Al 粉与碱性物质反应产生H2,赋予样品孔隙结构,其反应如式(1)所示:

气孔容易造成应力在其附近集中,从而造成样品破损。此外气孔容易相互吞并,影响结构的均衡性,因此增大气孔含量不利于改善样品的强度。当Al 粉的添加量大于0.07%时,试验过程中发现发气速度过快,难以协调发气速度和料浆的稠化速度,且脱模时容易发生坍塌现象,不利于坯体成型,因此添加0.05%的 Al 粉较为合适。

3 加气混凝土砌块的结构与性能

表5 为样品相关物理性能。采用钒钛磁铁矿尾矿∶矿渣∶生石灰∶水泥∶石膏=6∶ 6∶4∶3∶1,铝粉添加量为0.05%的工艺条件,制备的加气混凝土砌块经28 d 养护后,其抗压强度与干密度分别为4.41 MPa 与695 kg/m3。用DRE-2C 导热系数测试仪测定样品的导热系数仅为0.101~0.106 W/(m·K)。因此利用钒钛磁铁矿尾矿可制备出符合GB 11968-2006《蒸压加气混凝土砌块》标准的加气混凝土砌块。对该样品进行显微结构分析,环境安全性与隔热保温性研究,其结果见图6,表6、7。

表5 砌块相关性能Table 5 Related performance of block

表6 样品耐热性测试结果Table 6 Heat resistance test results of samples

图6 样品的XRD 谱图及断面的SEM 形貌Fig.6 XRD spectra and fracture surface SEM image of sample

3.1 相组成及显微结构分析

图6 为样品的相组成与显微结构分析。图6 表明该样品主要由托勃莫来石、石英与水化硅酸钙等物质组成。0~5 μm 的叶片状与针状的托勃莫来石均匀分布,并与大量无定型态的CSH 相互胶结,因此样品的强度较高。大量结晶良好的纤维状托勃莫来石分布于样品的空隙中,与周边的CSH 一起形成典型的“桥连”结构,其他文献也出现了类似的现象[14-16]。吴笑梅等人认为,当样品受力时,该“桥连”结构促使裂纹发生偏转和分叉,能显著改善样品的强度。因此,加气混凝土的强度及孔隙结构来源于叶片状与针棒状托勃莫来石形成的刚性骨架结构。

3.2 耐热性及环境安全性分析

表6 为样品的耐热性分析结果。从表6 可知,该样品经过200~400 ℃处理后,样品外观与抗压强度没有明显变化。一旦处理温度高于500 ℃,样品抗压强度显著降低,当温度高于600 ℃,样品表面出现了裂纹,所以该样品适宜在室温大约400 ℃范围内使用。

安全性是固体废弃物综合利用过程中重要的研究内容。由于尾矿与废渣中含有少量的重金属元素,因此需要对该样品进行环境安全性分析。本试验根据HJ/T299-2007 中规定的硫酸-硝酸浸出法对制品中重金属的浸出浓度进行检测,其试验结果见表7。表7 表明该样品浸出液中的Cu、Pb、Cd、Cr 与Zn 元素浓度远低于相关标准,因此该样品在使用过程中不会产生二次污染。

表7 样品重金属浸出浓度与相关标准要求Table 7 Leaching concentration of heavy metals from sample and the corresponding standard requirements mg/L

4 结论

以承德某地的钒钛磁铁矿尾矿为原料,通过掺杂其他原料,采用免蒸压的方式制备了一种性能优良的加气混凝土砌块,并探讨了原料组成对样品干密度与抗压强度的影响,分析了该样品的显微结构与物理性能,其结论如下:

1)添加水泥与石灰使样品的抗压强度先增大后减小,干密度先减小后增大。添加矿渣可增大样品的抗压强度与干密度,添加Al 粉造成样品的抗压强度与干密度下降。采用钒钛磁铁矿尾矿∶矿渣∶生石灰∶水泥∶石膏=6∶ 6∶4∶3∶1,铝粉添加量为0.05%的工艺条件可成功制备出加气混凝土砌块。经28 d 养护后,样品抗压强度与干密度分别高达4.41 MPa 与695 kg/m3。

2)样品中大量结晶良好的叶片状与纤维状的托勃莫来石与CSH 相互胶结,形成典型的“桥连”结构,赋予样品较高的强度。该样品的导热系数低,环境安全性好,适合在室温大约为400 ℃的环境中使用。