TiO2 对高铝高炉渣性能和结构的影响研究

闫 华,刘华军,陈布新,扈玫珑*

(1.重庆惠能标普科技有限公司,重庆 401121;2.重庆大学材料科学与工程学院,重庆 400044)

0 引言

随着钢铁工业快速发展,矿石资源消耗量不断增加[1]。国际矿石价格不断上涨和矿石品位劣化,致使我国进口矿中Al2O3含量不断增高,另外我国也有丰富的高铝铁矿石资源。随着高铝铁矿石的大量使用,炉渣中Al2O3含量增大,影响炉渣的冶金性能,特别是炉渣的流动性[2-6]。

TiO2在高炉渣中可一定程度上改善炉渣流动性,但含量高时可能导致还原形成高熔点TiC 而影响炉渣性能。文献[7-8]研究表明,Ti 能够和C、N生成高熔点化合物TiC 及Ti(C,N),具有保护炉底炉缸侵蚀的作用。袁骧等[9]发现,对于高铝低钛渣,增加TiO2含量有稀释炉渣降低熔化性温度的作用。施丽丽[10]等研究指出,TiO2含量增加,炉渣的熔化性温度和黏度下降,可避免渣中Al2O3含量增加引起的炉渣流动性变差。也有文献[11-14]指出,高铝渣中,TiO2作为碱性氧化物能降低炉渣黏度。Nakamoto[15]等针对CaO-SiO2-MgO-TiO2渣系,发现炉渣粘度随TiO2浓度的增加而降低。在添加TiO2对炉渣结构改变影响的研究中,普遍认为TiO2在炉渣中起网络修饰子,即降低炉渣黏度的作用。如,Chang Z Y 等[16]发现,TiO2会改变硅酸盐网状结构,打破硅酸盐和铝酸盐的联动,从而使炉渣解聚,降低炉渣黏度。Zhang S[17]等人采用分子动力学模拟和FT-IR 光谱法在1 500 ℃下研究了CaO-SiO2-14%Al2O3–TiO2五元渣中CaO/TiO2值改变对结构的影响,结果表明TiO2取代CaO 只能导致聚合程度的轻微变化,表明TiO2具有与CaO 相似的作用,是碱性氧化物。Shi Chengbin 等人[18]针对CaF2–CaO–Al2O3–MgO–(TiO2)五元含钛钢电渣,进行了黏度测试和拉曼光谱分析,发现炉渣的黏度随着炉渣中TiO2含量的增加而降低,随着炉渣中TiO2含量的增加,Al-O-Al 结构单元和Q4单元被破坏,简单结构的Q2和Ti2O64-链结构单元含量增加。因此,随着TiO2含量的增加,炉渣的聚合度降低,炉渣结构的变化与测得黏度的变化一致。但梁小平[19]等人针对CaO-B2O3-SiO2-TiO2渣系的研究指出,随着TiO2含量的增加,Si-O 四面体的含量从76%增加到92%,说明TiO2有利于Si-O 四面体单元的形成,对熔渣稳定性具有促进作用。综上所述,目前研究对TiO2在影响炉渣结构及炉渣性能方面的认识不太统一,没有系统的用于指导高炉冶炼高铝原料的结论,基于此,笔者采用理论计算结合试验,针对高铝渣开展不同TiO2含量对炉渣性能和结构的影响研究,包括低钛(5%TiO2)、中钛(15%TiO2)和高钛(25%TiO2)。

1 试验

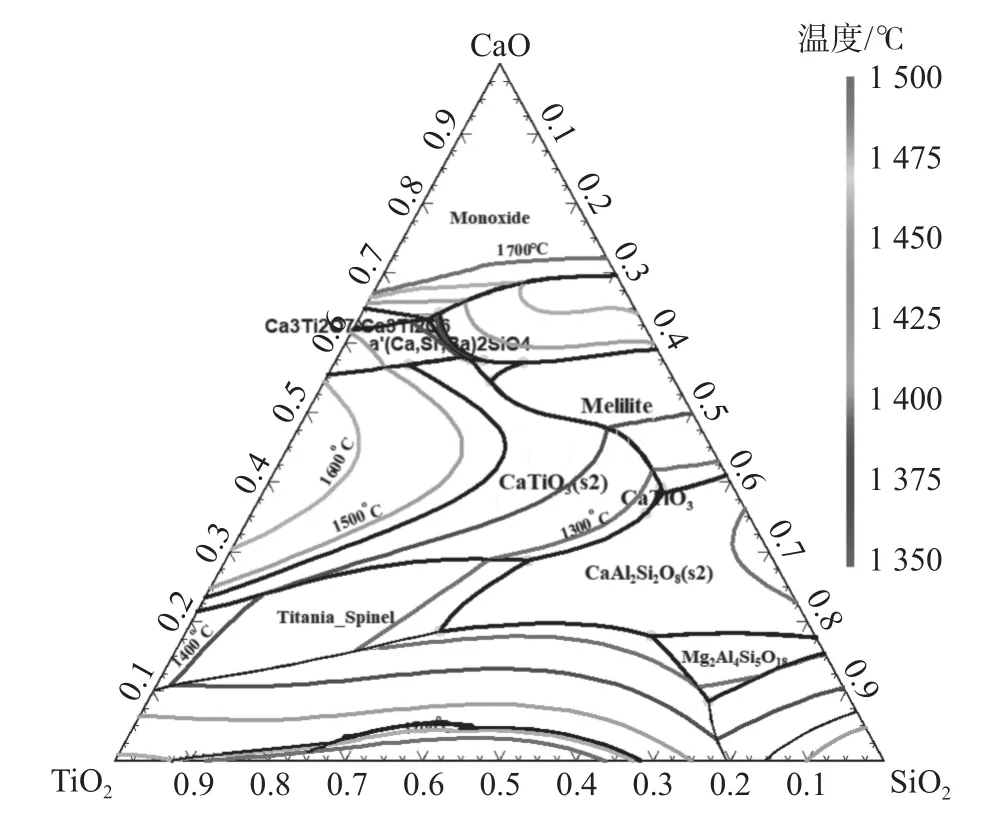

本研究首先采用FactSage 计算软件中的Phase Diagram 计算模块,对高炉渣CaO-SiO2-MgO-Al2O3-TiO2五元体系进行相平衡计算,分析了TiO2含量对高炉渣液相区的影响,并找到合适的造渣区间。计算采用标准大气压,温度1 350~1 500 ℃,数据库采用Ftoxid 氧化物和Fact 纯物质数据库,体系含O2。

图1 为CaO-SiO2-17%Al2O3-8%MgO-TiO2渣系的液相线图,由图1 可知,随着TiO2质量分数增加,炉渣液相区先宽后窄。图中圆点为表1 炉渣组分。TiO2质量分数由5%增加至25%,该组分炉渣始终处于液相区内,理论证实了基于当前高炉炉缸温度,试验方案的炉渣成分能满足高炉操作要求。

图1 CaO-SiO2-17 %Al2O3-8 %MgO-TiO2 五元渣系液相线Fig.1 Liquidus diagram of five-component CaO-SiO2-17%Al2O3-8%MgO-TiO2 slag system

1.1 试验方案

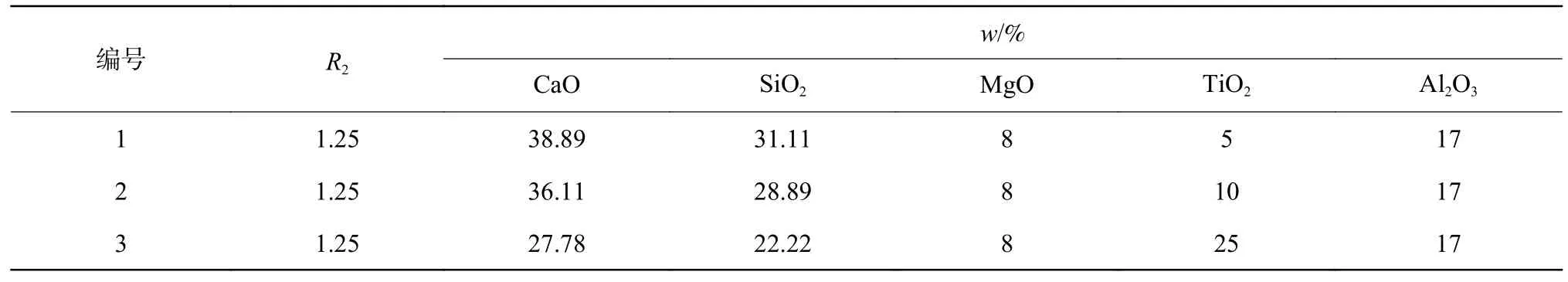

基于以上理论计算结果,制定试验方案如表1所示。根据表1 中炉渣组分,采用分析纯试剂配制试验所用渣样180 g。配置前将分析纯试剂置于马弗炉中,在800 ℃条件下恒温2 h,以去除试剂中的水分。将黏度炉升温到1 500 ℃,在300 ℃时保持5 min,1 000 ℃以下升温速度为8 ℃/min,1 000 ℃以上升温速度为5 ℃/min。升到1 500 ℃后,恒温2 h,保证炉渣充分熔化,同时每隔15 min 用钼棒搅拌一次,确保炉渣混匀。之后测定该温度下炉渣的黏度,得到1 500 ℃时的炉渣定温黏度。再以3 ℃/min 的降温速度降到1 300 ℃,在降温同时测定每个温度点下的炉渣黏度,获得炉渣的黏温曲线。最后将炉渣再次升到1 520 ℃,恒温0.5 h 之后,将炉渣取出进行水淬,方便后续炉渣结构分析。

表1 CaO-SiO2-17 %Al2O3-8 %MgO-TiO2 渣系黏度和熔化性温度测试结果Table 1 Viscosity and melting temperature test results of CaO-SiO2-17 %Al2O3-8 %MgO-TiO2 slag system

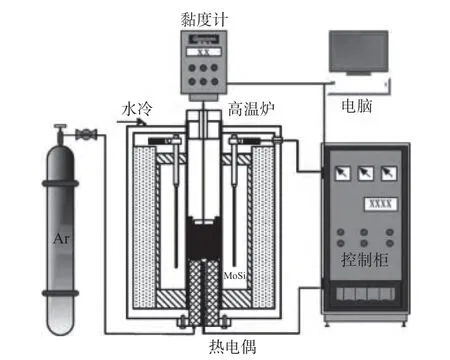

1.2 试验设备

试验装置如图2 所示[20]。试验采用Brookfield 旋转柱体黏度计,测量炉渣1 500 ℃时的定温黏度以及黏温曲线。黏度计由控制柜、高温加热炉、软件系统和黏度计四部分组成。发热元件为硅钼棒,最高温度可以加热至1 650 ℃,加热元件与试验坩埚之间隔着刚玉材质的炉管以均匀温度场,试验所用的测头和坩埚均为钼材质。黏度计上的钼质测头浸入熔渣中心,并以一定速度旋转,熔渣产生的内摩擦作用于测头上产生扭矩。在测试范围内扭矩的大小与熔渣的黏度和测头的转速有关。

图2 黏度试验装置Fig.2 Viscosity test device

2 结果与分析

2.1 理论计算

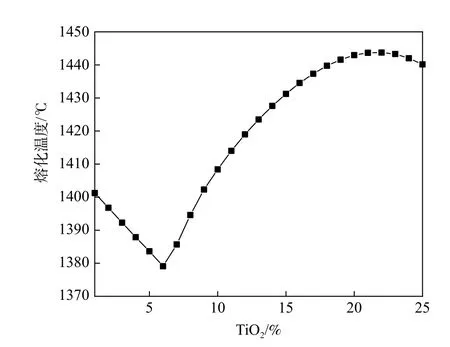

图3 为 CaO-SiO2-17%Al2O3-8%MgO-TiO2五元渣系液相投影,三角形以液相等温线划分为若干区域,每个区域以在冷却过程中首先析出的矿物命名。图4 表示五元渣系熔化温度与TiO2质量分数的关系。炉渣熔化温度是液态炉渣冷却时开始析出固相的温度,由图3、4 可知,固定碱度R2为1.25,随着TiO2质量分数由1%增加至25%,相图中炉渣熔化温度先下降后增高,当TiO2质量分数为7%时,炉渣液相首先析出相由斜长石类的钙铝硅酸盐(Ca2Al2SiO7)转变为钛酸钙(CaTiO3),钛酸钙的熔点为1 975 ℃,炉渣熔化温度增加。虽然TiO2质量分数增加,炉渣熔化温度总体呈上升趋势,但熔化温度对炉渣流动性的影响较小。

图3 CaO-SiO2-17%Al2O3-8 %MgO-TiO2 五元渣系液相投影Fig.3 Liquid phase projection of five-component CaOSiO2-17 %Al2O3-8%MgO-TiO2 slag system

图4 五元渣系熔化温度随TiO2 含量变化曲线Fig.4 Temperature change curve of the five-component slag system with TiO2 increasing

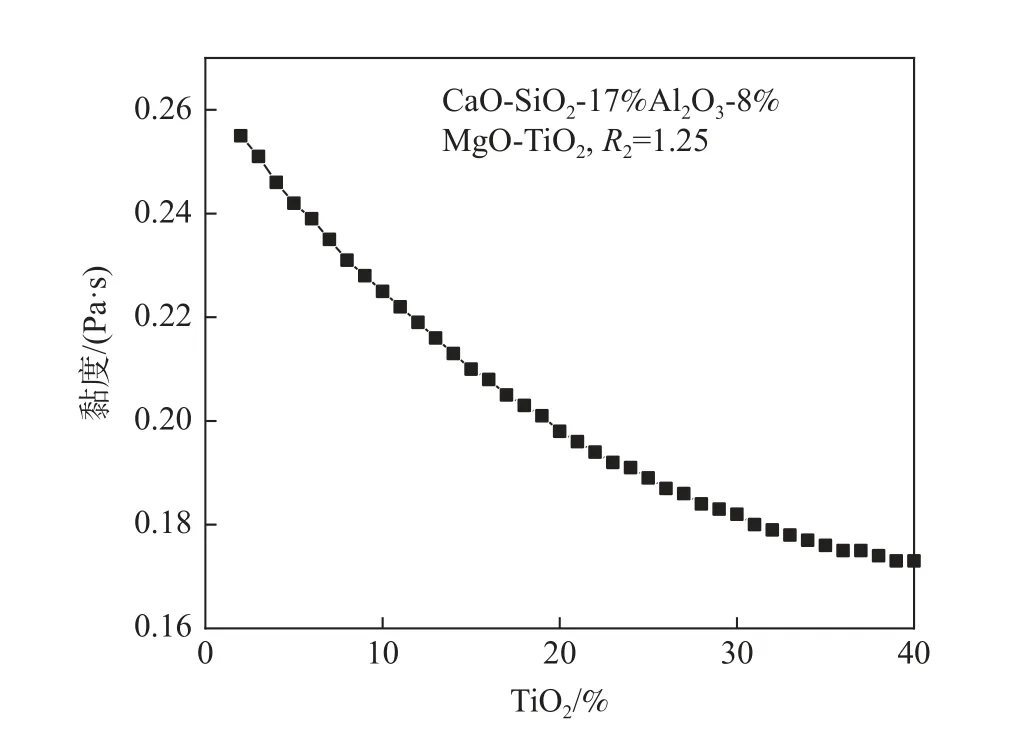

图5 为 CaO-SiO2-17%Al2O3-8%MgO-TiO2渣系理论黏度计算。由图5 可知,当TiO2质量分数由1%增加至40%时,炉渣理论计算黏度从0.255 Pa·s降低至0.173 Pa·s。随着TiO2质量分数的增加,炉渣黏度降低的速率逐渐降低。

图5 五元渣系理论黏度计算图随TiO2 变化曲线Fig.5 Viscosity change curve of the five-component slag system with TiO2 increasing

2.2 物化性能

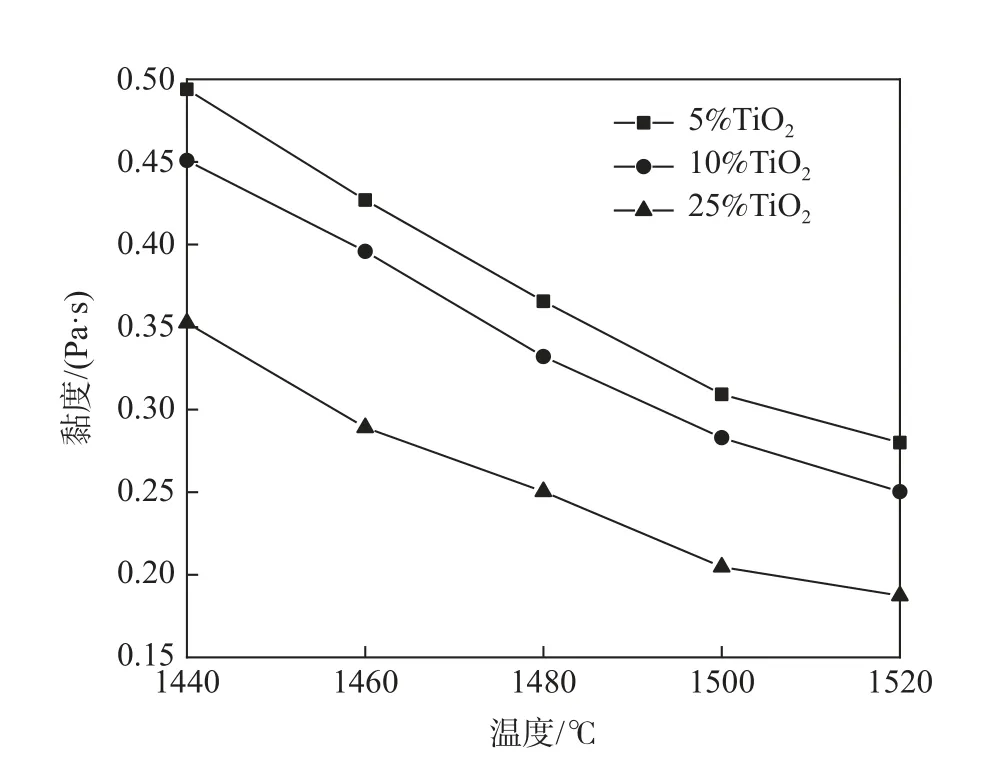

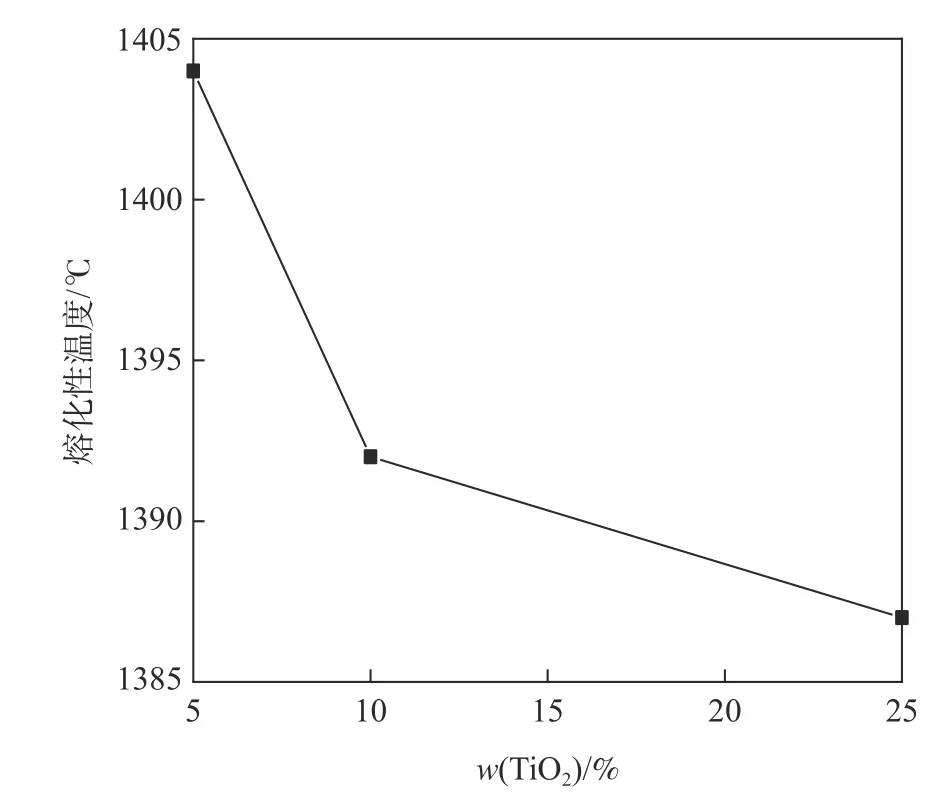

CaO-SiO2-17%Al2O3-8%MgO-TiO2渣系黏度和熔化性温度测试结果如图6、7 所示,黏温曲线如图8 所示。TiO2含量由5%增加至25%时,炉渣黏度和熔化性温度降低。温度越高,炉渣黏度越低。TiO2含量由5%增加至10%时,炉渣黏度降低速度较慢,炉渣熔化性温度降低速度较快;TiO2含量由10%增加至25%时,炉渣黏度降低速度较快,炉渣熔化性温度降低速度变得缓慢。TiO2含量为25%时,炉渣黏度(1 500 ℃)和熔化性温度最低,分别为0.204 Pa·s 和1 387 ℃。因为TiO2是弱酸性氧化物,Ti4+的静电势比Si4+的静电势小得多。因而Ti-O 键比Si-O 键弱得多,中性气氛下在渣中是以[TiO6]8-八面体结构存在,因而Ti-O 键比Si-O 键弱得多,弥散地嵌在硅氧复合阴离子网状结构中,使网状结构部分解体。

图6 TiO2 含量对CaO-SiO2-17%Al2O3-8%MgO-TiO2 渣系黏度的影响Fig.6 Effect of w(TiO2) on viscosity of CaO-SiO2-17%Al2O3-8%MgO-TiO2 slag system

图7 w(TiO2)对CaO-SiO2-17%Al2O3-8%MgO-TiO2 渣系熔化性温度的影响Fig.7 Effect of w(TiO2) on melting temperature of CaOSiO2-17%Al2O3-8%MgO-TiO2 slag system

图8 CaO-SiO2-17%Al2O3-8%MgO-TiO2 渣系黏温曲线(R2=1.25)Fig.8 Viscosity temperature curve of CaO-SiO2-17%Al2O3-8%MgO-TiO2 slag system (R2=1.25)

2.3 炉渣结构

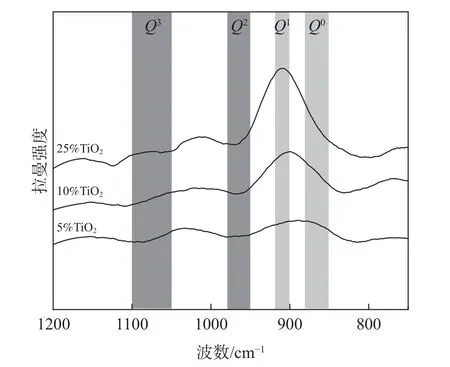

拉曼光谱分析检测了TiO2含量对熔渣结构的影响,结果如图9 所示,可见随着TiO2含量的增加,简单结构单元Q1的峰强增加,说明炉渣中简单结构单元增加,炉渣结构简单化。

图9 CaO-SiO2-17%Al2O3-8%MgO-TiO2 渣系Raman 光谱Fig.9 Raman spectra of CaO-SiO2-17%Al2O3-8%MgOTiO2 slag

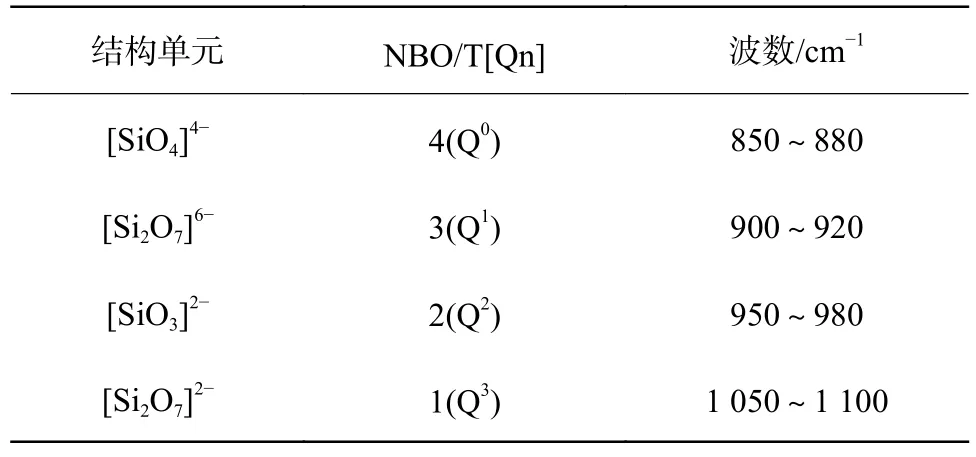

800~1 200 cm-1波峰的峰强高,信号强,易测得,试验误差较小,对各渣样的拉曼谱线按照表2 进一步进行Gaussian 解谱,获得各结构单元的相对含量。Q0为岛状结构,对应晶谱为正硅酸盐单晶;Q1为二聚体,对应晶谱为焦硅酸盐单晶;Q2为环状/链状结构,对应晶谱为一硅酸盐单晶;Q2为片状结构,对应晶谱为二硅酸盐单晶。其中,Q2和Q3表示较为复杂的聚合结构,其含量较高时说明炉渣结构比较复杂,炉渣聚合度较高;Q0和Q1表示较为复杂的聚合结构,其含量较高时说明炉渣结构比较简单,炉渣聚合度较低。

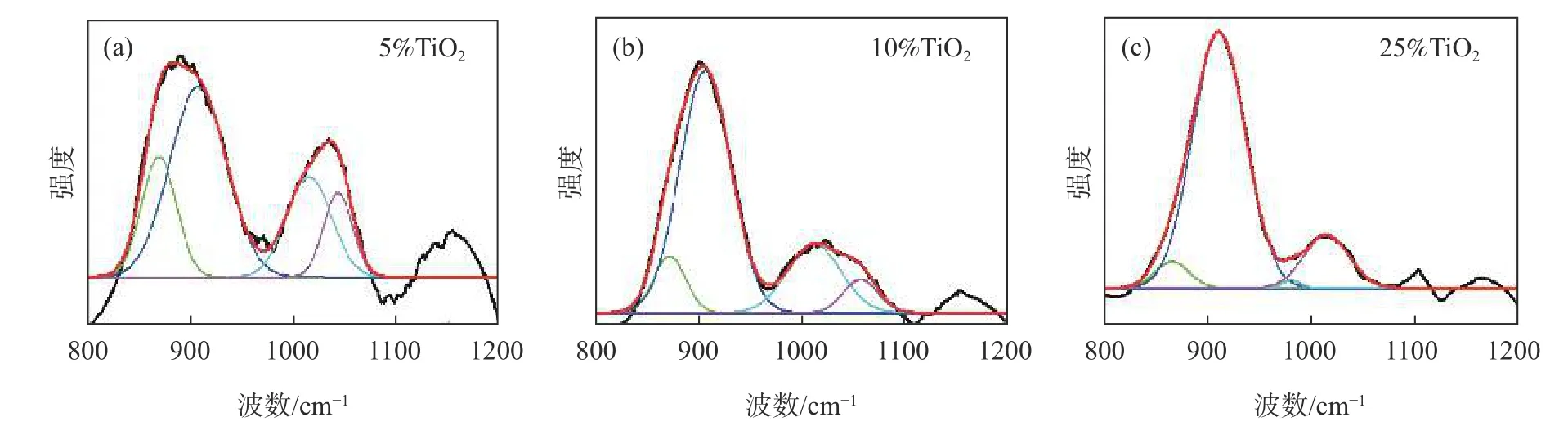

表2 熔渣结构单元拉曼光谱特征峰Table 2 Raman-active vibrations for various structure units of slag

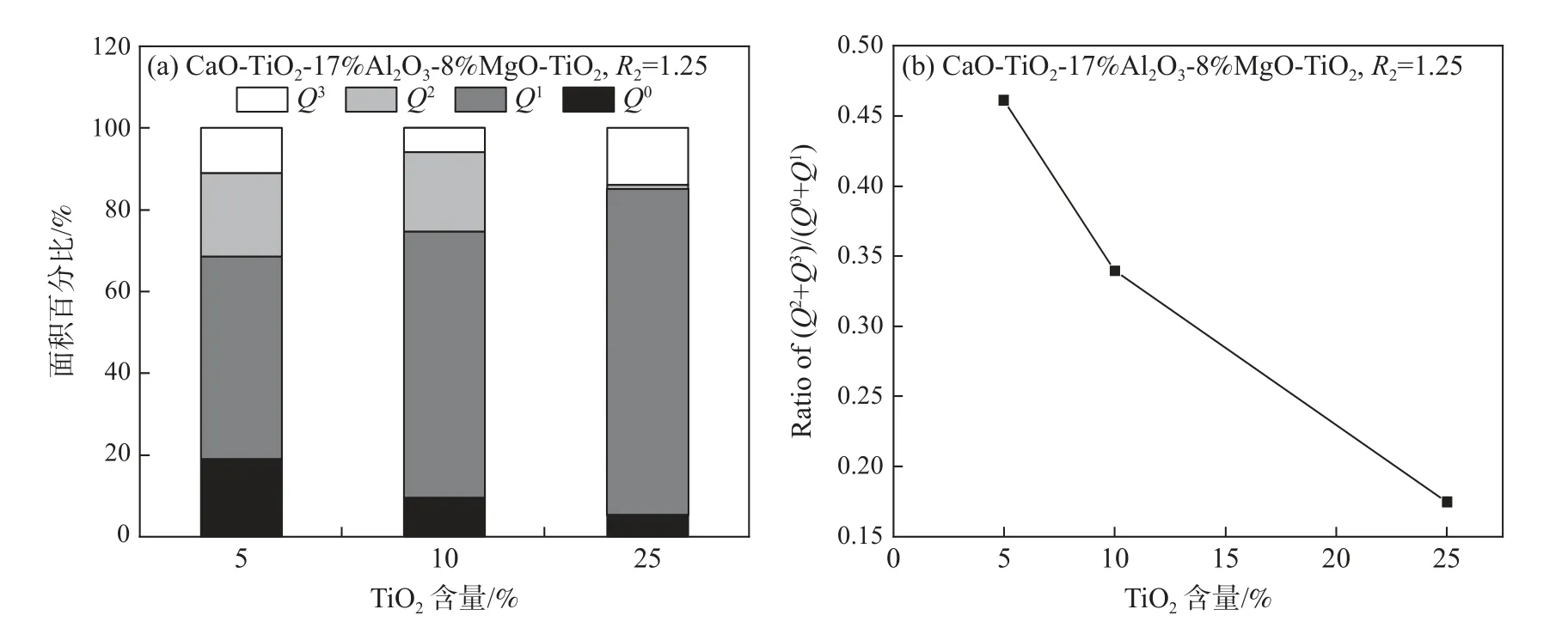

图10 为 CaO-SiO2-17%Al2O3-8%MgO-TiO2渣系Raman 光谱分峰拟合结果,结合表2 可知,谱峰主要存在850~880、900~920、1 000~1 050、1 050~1 100 cm-1四个特征谱峰带,Q2结构单元波谱峰带由850~880 cm-1波段向更高频波段1 050~1 100 cm-1转移,炉渣结构变复杂。各特征峰的面积百分比在一定程度上能反应相对应的结构单元的相对含量。将图10 中的各特征峰的面积百分比在图11(a)中更直观的表示,获取各结构单元相对含量的变化信息。由图11(a)可知,TiO2含量由5%增加至25 %时,炉渣中复杂结构单元Q2的含量降低,Q3的含量先降低后增加,简单结构单元Q0的含量降低,Q1的含量增加。用复杂聚合结构和简单聚合结构比值Si(Q2+Q3)/ Si(Q0+Q1)来反映炉渣聚合度,Si(Q2+Q3)/ Si(Q0+Q1)越高,炉渣越复杂。由图11(b)可知,随着TiO2质量分数增加,Si(Q2+Q3)/Si(Q0+Q1)降低,炉渣结构简单化。可以说明TiO2起网络修饰子的作用,破坏炉渣网状结构。

图10 CaO-SiO2-8%MgO-17%Al2O3-TiO2 渣系Raman 光谱分峰拟合Fig.10 Raman spectral peak fitting of CaO-SiO2-8%MgO-17%Al2O3-TiO2 slag system

图11 CaO-SiO2-17%Al2O3-8%MgO-TiO2 渣系炉渣各结构单元与TiO2 含量的关系Fig.11 Relationship between structural units of CaO-SiO2-17%Al2O3-8%MgO-TiO2 slag and TiO2 content

3 结论

1)固定碱度R2为1.25,TiO2质量分数增加至25%时,炉渣熔化温度先下降后增高,当TiO2质量分数为7%时,炉渣液相先析出相由斜长石类的钙铝硅酸盐(Ca2Al2SiO7)转变为高熔点钛酸钙(CaTiO3),炉渣熔化温度增加。

2)渣中TiO2含量由5%增加至25%时,炉渣黏度和熔化性温度降低。温度越高,炉渣黏度越低,流动性越好。TiO2以[TiO6]8-八面体结构存在,使硅氧复杂网状结构部分解体,降低炉渣黏度。

3)渣中TiO2含量由5%增加至25%时,炉渣中复杂结构单元Si(Q2+Q3)的含量降低,简单结构单元Si(Q0+Q1)的含量升高,Si(Q2+Q3)/Si (Q0+Q1)降低,炉渣结构简单化,即炉渣中无论是在低钛、中钛、还是高钛含量,TiO2在炉渣中起炉渣修饰子作用,对降低高铝炉渣黏度、改善炉渣流动性有积极作用,可用于调整高铝渣高温物化性能。