面向纺织企业的数据采集分析系统设计与实现

唐麒麟,彭来湖,戴 宁,2,陈为政

(1.浙江理工大学浙江省现代纺织装备技术重点实验室,浙江 杭州 310018;2.浙江理工大学纺织科学与工程学院(国际丝绸学院),浙江 杭州 310018)

765834836@qq.com;43233212@qq.com;990713260@qq.com;936753998@qq.com

1 引言(Introduction)

在“中国制造2025”的战略指导下,我国纺织行业正在加快从机械化、自动化向信息化、智能化转型。在纺织企业中,纺织设备不仅是生产工具和设备,更是车间信息网络的节点,通过设备数据的自动化采集、统计、分析和反馈,将结果作用于改进制造过程,将大大提高制造过程和加工过程的集成性,从而提升产品生产过程的质量和效率。而国内纺织企业车间环境复杂,设备联网难,信息化程度较低,难以保证数据采集的实时性,生产统计数据滞后且不准确,目前的一系列转型并没有为纺织企业人员的工作效率带来实际上的提高。

马陈燕等在每台生产设备上加装控制器和传感器,并通过RS485总线实现了设备运行状态信息的采集和数据可视化,提升了企业信息化管理水平。李自纳等通过传感器采集织机振动信号的能量矩建立网络模型,并通过该网络模型实现织机故障的实时诊断,提高了企业的生产效率。许京通过SQL数据挖掘工具建立基于生产数据的决策树模型,通过有针对性地对车间维度、班次维度、织机类型、生产品种、纬密、织机速度等方面进行改革决策,进而有效提高了喷气织机的效率。马陈燕、李自纳、许京等人虽然在一定程度上提高了车间信息化程度和生产效率,但其研究一般需要额外增加多类传感器,所需数据种类繁杂且实施难度及成本较高,目前在纺织领域未见相似研究在企业进行真正落地应用推广。针对兰溪市纺织业生产需求,本文提出一种适用于异构纺织车间的数据采集分析系统,集数据采集与数据分析于一体,以提高纺织企业信息化、智能化水平,在一定程度上提高了车间生产效率,增加了企业利润。

2 系统设计(System design)

2.1 需求分析

纺织企业数据主要来源于纺织设备数据、工业能源数据和车间环境相关数据。织造生产关键参数采集是当前设备实现产品数据、工艺数据、生产过程数据、在线监测数据、使用过程数据等产品全流程周期数据体系的基础,总体可分为设备数据信息、环境参数信息、能耗参数信息、质量参数信息四大类数据的采集。

因此,纺织企业信息化改造的重点在于构建数据采集系统,搭建中小型企业快速组网接入的构架,设计纺织工业数据采集集成方案,完善开发适应各种异构设备的数据采集技术和装置,解决海量数据传输、存储问题,最终实现织造企业设备生产信息及企业内部信息的互联互通。

2.2 系统总体架构

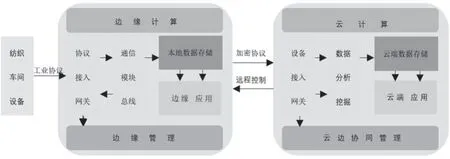

首先搭建企业本地化网络,部署企业大数据采集系统,能够对车间内各种环境数据和生产数据进行实时采集、传输。针对纺织企业生产流水线车间的异构性和纺织设备类型繁多的特点,系统采用高并发的分布式云边协同数据采集方案,如图1所示。该系统框架由边缘端和云计算端组成,边缘端提供纺织车间数据采集解决方案,支持多种工业传输协议、物联网协议,并搭建纺织企业本地化数据库,为企业提供本地化管理、应用等;云计算端通过加密数据帧接收边缘端处理完成的原始数据,结合纺织工艺的特点对原始数据进行进一步分析挖掘,为企业提供全流程纺织车间数据信息化、设备管理、生产优化等服务。

图1 云边协同总体框架Fig.1 The overall framework of cloud-edge collaboration

系统采用混合型拓扑结构网络,易于新设备快速入网,如图2所示。其接入层使用串口服务器采集盒协同5G工业路由器接入系统网络,中间层采用工业交换机。网络下行连接串口服务器采集盒,上行连接数据采集服务器,数据采集软件采用多线程轮询的方式通过socket与串口服务器采集盒通信完成数据交互。串口服务器采集盒加装WiFi、4G模块,加持5G工业路由器以保证设备快速、高效传输,解决车间布网难、设备入网难等问题,适配纺织企业复杂的车间环境。

图2 企业网络拓扑图Fig.2 Enterprise network topology

2.3 业务主体设计

解决纺织车间设备入网难题后,首要的需求是与异构纺织设备通信实现设备数据采集,这要求该数据采集系统支持纺织设备的通信协议。经过大量分析研究可知,纺织企业所采用设备涉及国内外近几十年生产的先进设备,自动化水平较高,具有通信功能,但国内纺织企业中的设备中仍有少数旧设备自动化水平较低,不具备通信功能。针对少数不具备通信功能的设备可外接设备显示器中的传输线进而实现显示器中数据的采集,针对具有集成采集系统的纺织设备可采用爬虫技术实现有效数据的获取。

经分析研究,纺织工业通信以Modbus、Modbus TCP与工业OPC为主,Modbus协议依靠应用层报文传输,分为ASCII、RTU、TCP三种报文类型。标准的Modbus协议物理层接口有RS232、RS422、RS485和以太网接口,采用master/slave方式通信,主设备请求查询消息,从设备回应消息。工业OPC是一种高效、可靠、开放的工业标准,为设备和应用程序间提供接口标准,使其数据交换更为简单,且适配各种设备,用户只需访问特定接口标准即可。此外,为了适配一些其他特殊的纺织设备通信协议,本系统还支持西门子PPI协议、IEC104公约、VDI3665标准及设备厂商自定义通信协议,满足纺织企业数据采集的基本需求。

云边协同通过特定协议交互,请求方与响应方的各类数据交互指令采用统一的数据帧格式,双方通过定义规范的指令头、操作数和操作码的数据帧格式进行通信,即:数据帧编码=指令头编码+功能编码+属性编码+校验编码。数据帧格式如图3所示。

图3 云边通信格式Fig.3 Cloud-edge communication format

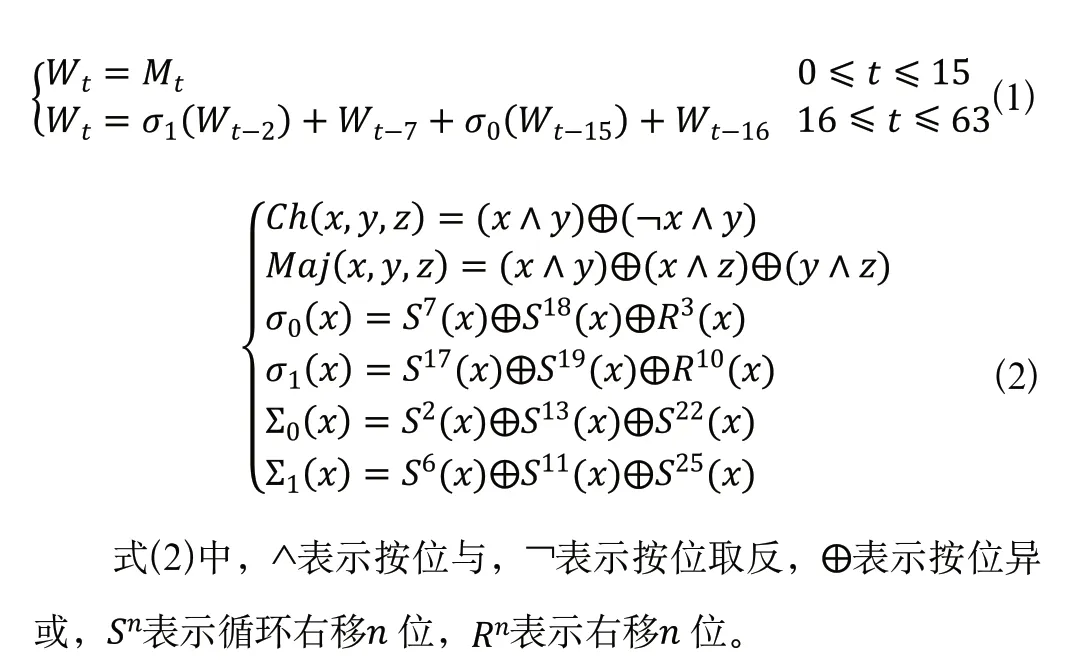

2.4 云边通信加密机制

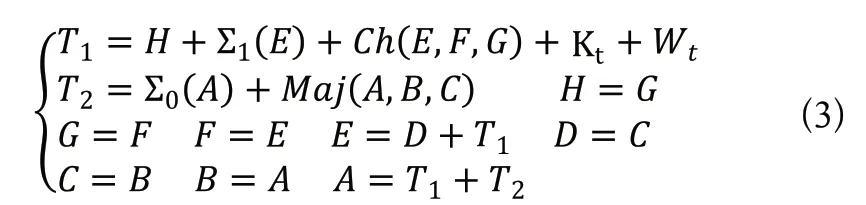

为确保云边通信中数据传输的安全性,对每一次握手的信息体进行SHA256加密,把构建好的数据帧通过加密算法运算生成哈希值作为请求头,结合数据帧组成完整请求发向目标端。目标端接收到请求体后进行SHA256加密运算得到哈希值,将计算得到的哈希值同请求头进行比较,一致则表明数据有效。

经过64 次迭代后产生8 个哈希值并作为初始哈希值输入剩下的数据块中迭代,每次迭代都会输出8 个哈希值,最后将其拼接为一个256的哈希值。

2.5 业务逻辑设计

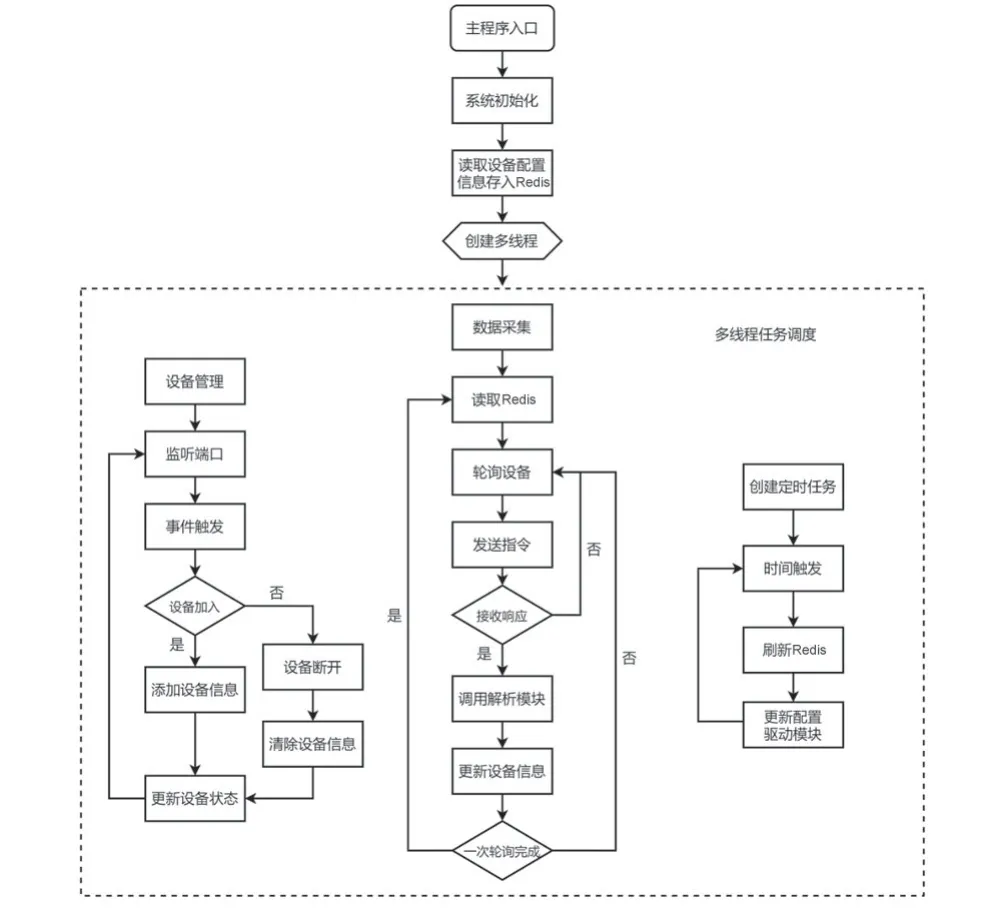

每台设备通过串口服务器采集盒与边缘终端相连,每个串口服务器采集盒拥有固定唯一标识,上位机通过对应IP和端口与采集盒交互。针对企业纺织设备类型多、数量大等特点,主程序中采用多线程技术和缓存技术,每种设备类型并发进行,这样大大提高了设备通信的效率,有效避免了内存絮乱、溢出等问题。如图4所示,系统首先调用初始化配置驱动,主要执行的初始化动作有系统环境初始化、数据库连接池初始化、任务调度池初始化、缓存连接池初始化。待初始化驱动模块完成后,即读取纺织设备配置信息存入Redis缓存中并创建多线程任务,其中主要包含设备管理线程、数据采集线程、定时任务线程。设备管理线程一直监听网络端口,统一管理设备的联网状态信息;数据采集线程任务调度中根据Redis缓存中读取的纺织设备种类和通信协议创建不同的数据采集线程,每种设备独立享用一个线程,大大提高了采集的效率;定时任务线程起到刷新Redis缓存和更新配置驱动模块的作用,这样可方便企业用户自主控制新设备联网,使其后期加装联网设备更为简洁高效。

图4 采集程序结构图Fig.4 Diagram of acquisition program structure

2.6 数据存储逻辑

搭建好数据采集系统平台后,另一个重点就是数据的存储。在由纺纱工序到织造工序最后到成品出库的过程中包含20多种设备,涉及数据库中大量的表,考虑到持续增长的业务需求,海量数据与数据库同时交互不仅会产生数据絮乱、卡顿等问题,而且也会影响服务器性能导致服务器瘫痪。该系统采用边缘缓存和分布式数据库集群两种方式有效解决上述问题。使用边缘缓存的方式通过程序代码将设备近一周的数据直接保存到CPU本地内存中,即使云计算端维护停机也不会丢失车间数据,增加了系统容错率。采用分布式数据库集群,数据库通过读写分离之后将一台数据库服务器拆分为两台或者多台,根据数据特点存放在不同的数据库中,例如拥有时序特性的InfluxDB数据库、传输快开发简单的MySQL关系型数据库,以及安全可靠的SQL Server数据库,多台服务器同时处理,从而提高了处理效率。

3 系统实现(System implementation)

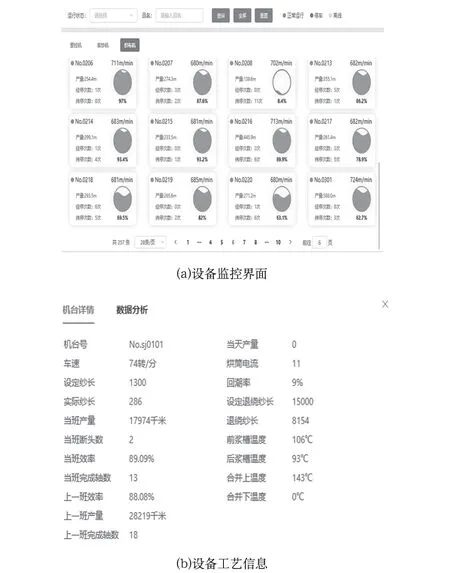

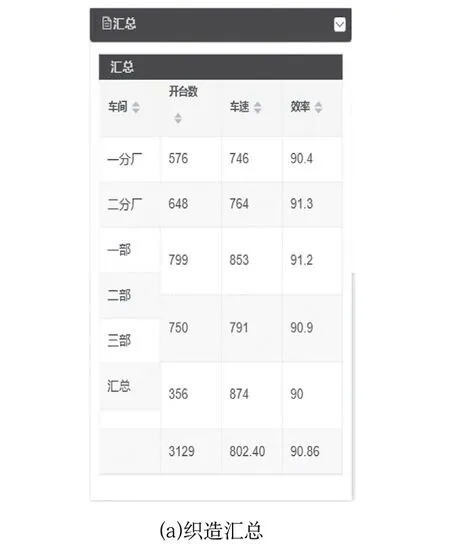

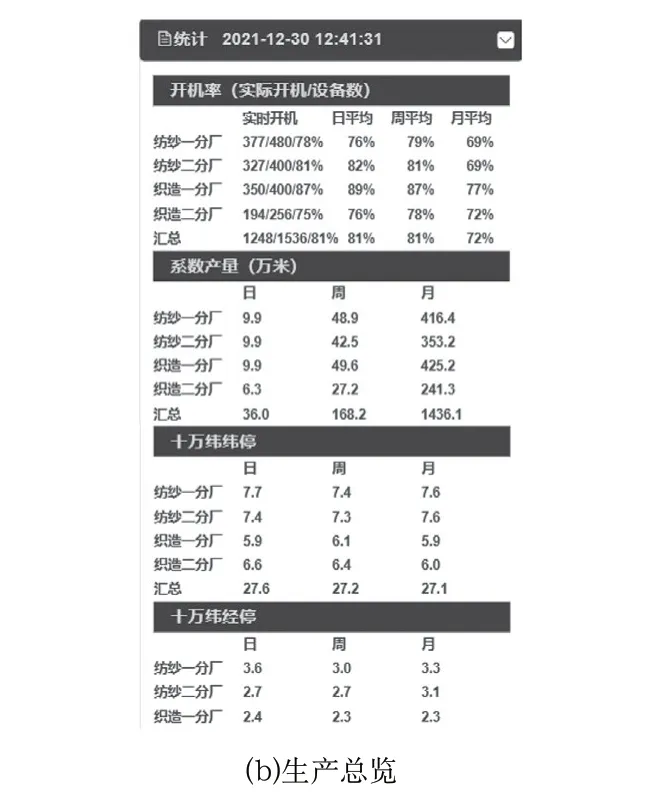

在企业搭建好系统后,云计算服务器通过边缘端接收到各车间设备的生产信息并按需存储到相应的数据库中。云计算服务器基于车间设备原始生产数据进行分析挖掘,构建生产监控、班次报表、生产统计报表、可视化分析、计划排产等功能。企业内部用户可通过Web浏览器或者手机APP客户端登录系统查看相关信息。如图5(a)所示为兰溪市某纺织企业某分厂织造车间设备监控信息,其中包含了设备的运行状态、生产状态信息。用户不仅能了解设备的实时运行信息,也能获取每台设备的生产工艺信息,如图5(b)所示为某台纺织设备的工艺参数信息。如图6、图7所示,云计算端通过对生产数据进行有效计算分析为纺织企业提供车间生产总览,方便企业管理者掌握企业的生产状态,在一定程度上为管理者提供了决策支持。

图5 织造车间监控Fig.5 Weaving workshop monitoring

图6 车间生产总览Fig.6 Workshop production overview

图7 生产统计分析Fig.7 Statistical analysis of production

4 结论(Conclusion)

本文将计算机技术、网络通信技术、数据库技术与纺织生产工艺相结合,设计并搭建了面向纺织企业的数据采集分析系统。本系统采用云边协同采集方案,运用高并发分布式技术实现全流程数据采集且不依赖于硬件设备,支持大、中型纺织企业,适配异构纺织车间。本系统在浙江省兰溪市的多家传统纺织企业进行试运行,实际应用证明,系统运行稳定,数据准确,分析全面,有效提高了企业的生产效率,增强了企业竞争力。