膜分离氢气回收装置扩能改造

王明兰,王 辉,杨列省

(联泓(山东)化学有限公司, 山东滕州 277527)

联泓(山东)化学有限公司(简称联泓化学)以对置式四喷嘴水煤浆加压气化生产的水煤气作为原料,经变换、低温甲醇洗工序制得合格的净化气体,送入甲醇合成系统生产甲醇。2套甲醇合成装置并联使用,原设计单套装置生产甲醇质量流量为360 kt/a,整套装置生产甲醇质量流量达720 kt/a。

甲醇合成装置利用前工序来的净化气进行甲醇合成反应。净化气中含有微量氮气、氩气等惰性气体,随着甲醇合成反应的进行,系统中惰性气体积累,造成压力升高、动力消耗增加,需要引出部分弛放气。针对煤制甲醇富碳缺氢,而合成弛放气中含大量氢气的现象,甲醇合成装置在设计时,多设计原理简单、运行可靠的膜分离氢气回收装置,以回收氢气生产甲醇[1]。

联泓化学甲醇合成装置经过多年的稳定运行后,通过分析研究和性能标定,部分设备尚有富余能力。为了充分发挥装置潜能、降低装置能耗,以提升企业的经济效益和市场竞争力,联泓化学在现有甲醇合成装置的基础上进行节能技术改造,同时充分利用现有装置潜能进行增产。对膜分离氢气回收装置也进行了一系列扩能改造,以达到节能降耗的目的。

1 膜分离氢气回收装置概况

和传统的分离技术相比,膜分离技术具有投资少、能耗低、使用方便和操作弹性大等特点。膜分离技术是利用特殊制造的有选择透过性能的薄膜,在外力推动下对混合物进行分离、提纯、浓缩的一种新型分离技术。膜是一种具有分子级分离过滤作用的介质,驱动力是压差;当混合气体与膜接触, 膜的两侧存在压差时, 渗透率高的气体以很高的速率透过薄膜, 形成渗透气流, 渗透率低的气体则被选择性地拦截,大部分在薄膜进气侧形成残留气流,两股气流分别引出, 从而使混合气体的不同组分被分离。膜分离氢气回收装置对氢气的回收率可以达到85%以上[2]。

1.1 工艺流程

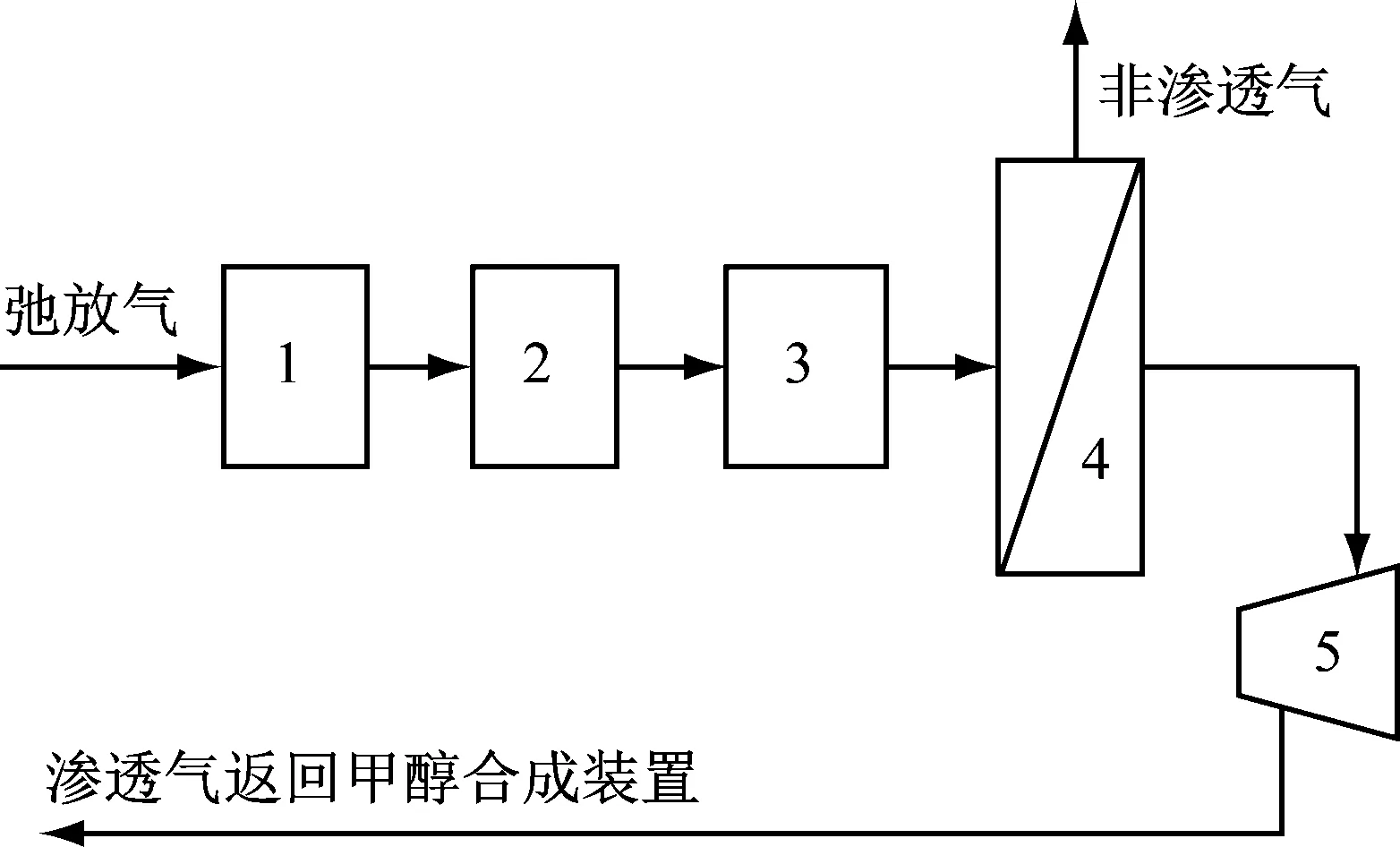

膜分离氢气回收装置的工艺流程见图1。

1—水洗塔;2—气液分离器;3—套管式换热器;4—膜分离器;5—氢气压缩机。图1 膜分离氢气回收装置工艺流程

由甲醇分离器出口来的弛放气,先进入水洗塔(T5101)洗去气体中甲醇(甲醇体积分数≤200×10-6),再进入气液分离器(V5115)除去气体中夹带的液体,然后进入套管式换热器(E5105)将原料气加热至50 ℃左右,使原料气温度远离露点。加热后的气体并列进入膜分离器(M5102A/B/C/D)进行分离,在低压侧得到富氢的渗透气,渗透气进入氢气压缩机入口,加压后送甲醇合成装置继续参与反应,非渗透气经减压后并入燃料气管网或送火炬燃烧。

1.2 工艺参数及运行情况

原氢气回收装置设计为1组膜分离器,并联运行,为2套甲醇合成装置共同使用,年操作时间为8 000 h,设计的操作负荷率为30%~110%,最大处理气体积流量为12 096 m3/h。

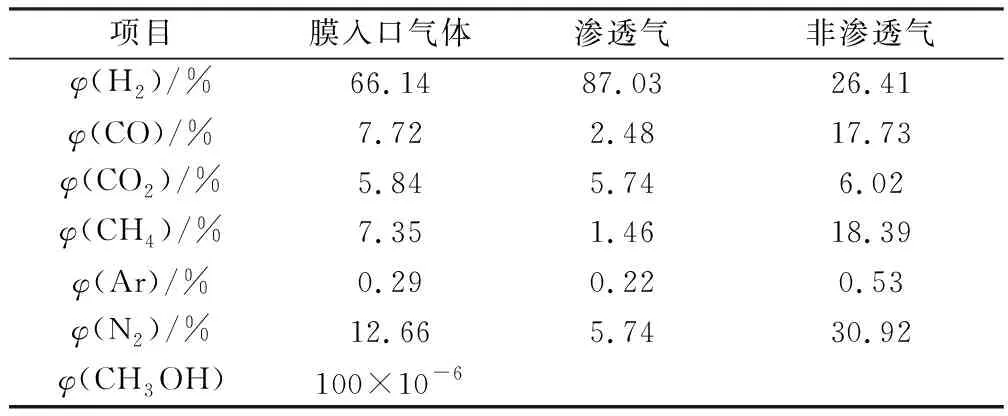

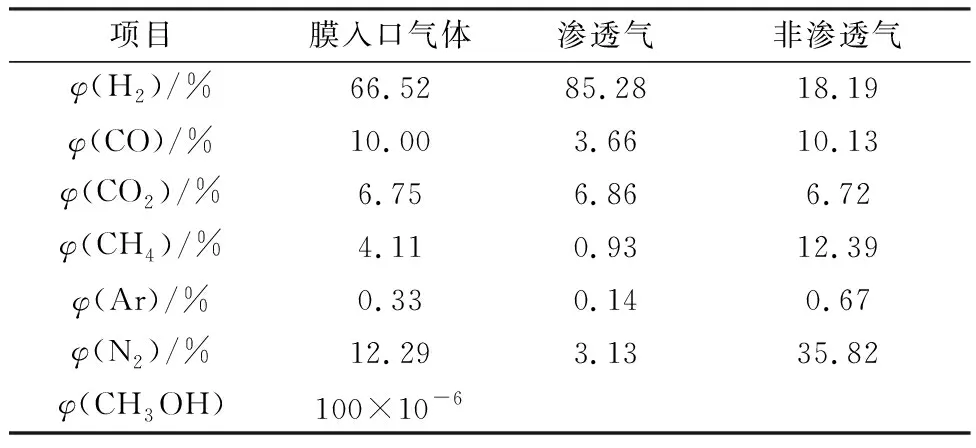

氢气压缩机采用D型往复式一级压缩机,合成系统压力为5.3 MPa,由于压缩比的限制,氢气压缩机入口压力只能控制在3.1 MPa。由于膜分离前后压差较小,氢气回收率低,非渗透气中氢气含量较高,非渗透气中高浓度的氢气去火炬燃烧,造成能源浪费。原氢气回收装置生产运行工艺参数和气体组成见表1。

表1 原氢气回收装置生产运行工艺参数和气体组成

2 扩能改造方案

在原膜分离氢气回收装置的基础上进行改造,保证氢气产品质量、尾气压力、装置负荷满足要求,确保改造后可实现“安稳长满”运行,充分利用原设备及管线,用较小的投资取得较好的运行效果。膜分离技术中的推动力(膜两侧相应组分的分压差)、膜面积及膜的分离选择性,构成了膜分离的三要素[3]。此次技术改造主要从增加膜的数量、提高膜两侧的压差和扩大关键设备来提高分离效果。

2.1 膜组串联分级氢气回收

为提高氢气回收率,减少尾气中氢气损失,新增2支二级膜分离器(M5102E/F),膜分离器采用撬装框架。二级膜分离器主要由2台膜芯、配套膜壳、连接管道、阀门及撬装框架等组成。二级膜分离器与原一级膜分离器串联,将一级膜分离的非渗透气继续分离提氢。

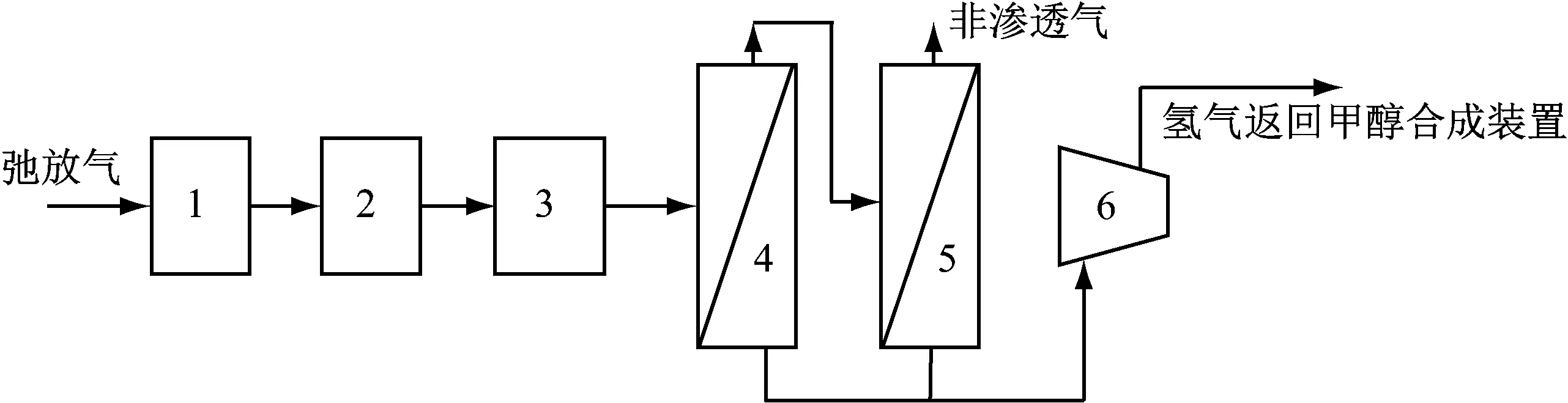

改造后膜分离氢气回收装置的工艺流程见图2。弛放气经一级并联的4支膜分离器分离后,渗透气经过下部回到系统,非渗透气去往二级膜分离器继续分离,回收的渗透气经下部回到系统,尾气送燃料气管网。改造后可以实现氢气的分级回收利用,将原设计的非渗透气继续分离提氢,降低非渗透气的氢含量,氢气回收效率得到较大提升[1]。

1—水洗塔;2—气液分离器;3—套管式换热器;4—一级膜分离器;5—二级膜分离器;5—氢气压缩机。图2 改造后的氢回收装置工艺流程

2.2 更换氢气压缩机

原氢气压缩机采用一级两缸的往复机,型号为 DW-5/32-58,打气量为7 066.7 m3/h。该氢气压缩机进口压力为3.2 MPa,限制了分离膜的前后压差。分离膜前后压差低,即膜分离的推动力小,则氢回收的效率低。实际运行中由于活塞环、填料、支撑环、气阀等部件泄漏的影响,造成氢气压缩机打气量降低,不能满足甲醇合成装置扩产后的要求。

新上1台两级压缩的往复式氢气压缩机(DW-15/17-54对称平衡型氢气压缩机组),代替原氢气压缩机。一、二级膜分离器回收的渗透气混合后,进入氢气压缩机一段进口(一段进气压力控制在1.7 MPa左右),经一段压缩后,压力达到3.54 MPa,经一段冷却器冷却后进入二段压缩,二段出口压力达到5.2 MPa送入合成系统,完成氢气的回收。氢气压缩机采用二段出口冷却后的气体返回一段进口的方式,自动调整气量。

渗透气压力的降低可以增加分离膜前后的压差,从而增加氢气的回收效率,提高回收的渗透气量。

2.3 更换气液分离器

采用1台DN500的气液分离器代替原DN400气液分离器,同时新增1套自动排液系统。由于气量的增加,为保证进入分离膜的甲醇含量,需要增加水洗塔的洗涤液。经计算,水洗塔后原气液分离器不能满足要求,洗涤液带入会缩短分离膜的使用寿命。新增加1台DN500气液分离器进行气液分离,安装远传液位计,替换原DN400气液分离器,并安装高效丝网除沫内件,以提高分离效果。为了更好地控制气液分离器液位,增加1套液位调节阀组,将分离的液体送往精馏系统,保证了洗涤液体的分离。

2.4 其他改造

由于原料气量增加较多,渗透气量也会相应增加,需要对氢气总管及相应阀门等进行改造,主要包括:氢气总管由DN100改为DN150;渗透气压力由3.2 MPa降低到1.7 MPa,对渗透气管线中的安全阀进行了重新设计更换。同时,更换了渗透气总管上的流量孔板,以方便准确测量回收的气体流量;利用此次改造的机会,更换了渗透气总管上的仪表根部阀、引压管等,消除了在运行过程中发现的部分漏点隐患。

3 扩能改造后的优化

改造后,氢气回收装置氢气回收率由75%提高至86%左右,尾气中氢气体积分数由40%降低至26%左右,回收效果明显得到提高,改造后的数据见表2。从表2可以看出,氢气回收率仍然没有达到设计预期(90%)。为提高氢气回收的效果,根据改造后的运行情况,又进一步进行优化,以达到节能降耗的目标。

表2 改造后氢气回收装置气体组成

3.1 一级膜分离器膜芯更换

经分析,一级膜分离器的4支膜芯已使用近10 a,存在纤维膜老化、膜芯堵塞的情况,氢回收率呈下降趋势。膜分离氢气时,主要影响膜芯使用寿命的因素有:水露、甲醇、铁锈、油污等。随着使用时间的推移,水露会附在纤维膜的表面,增加了气体的渗透阻力,还会使膜变脆;甲醇会使膜表面的涂层老化脱落,降低回收氢气的浓度,还会使纤维膜变脆;铁锈等细粉颗粒磨损中空纤维膜表面,并在膜外表面积累,影响膜装置的正常运行[4];油污会附在纤维膜的表面,增加了气体的渗透阻力。

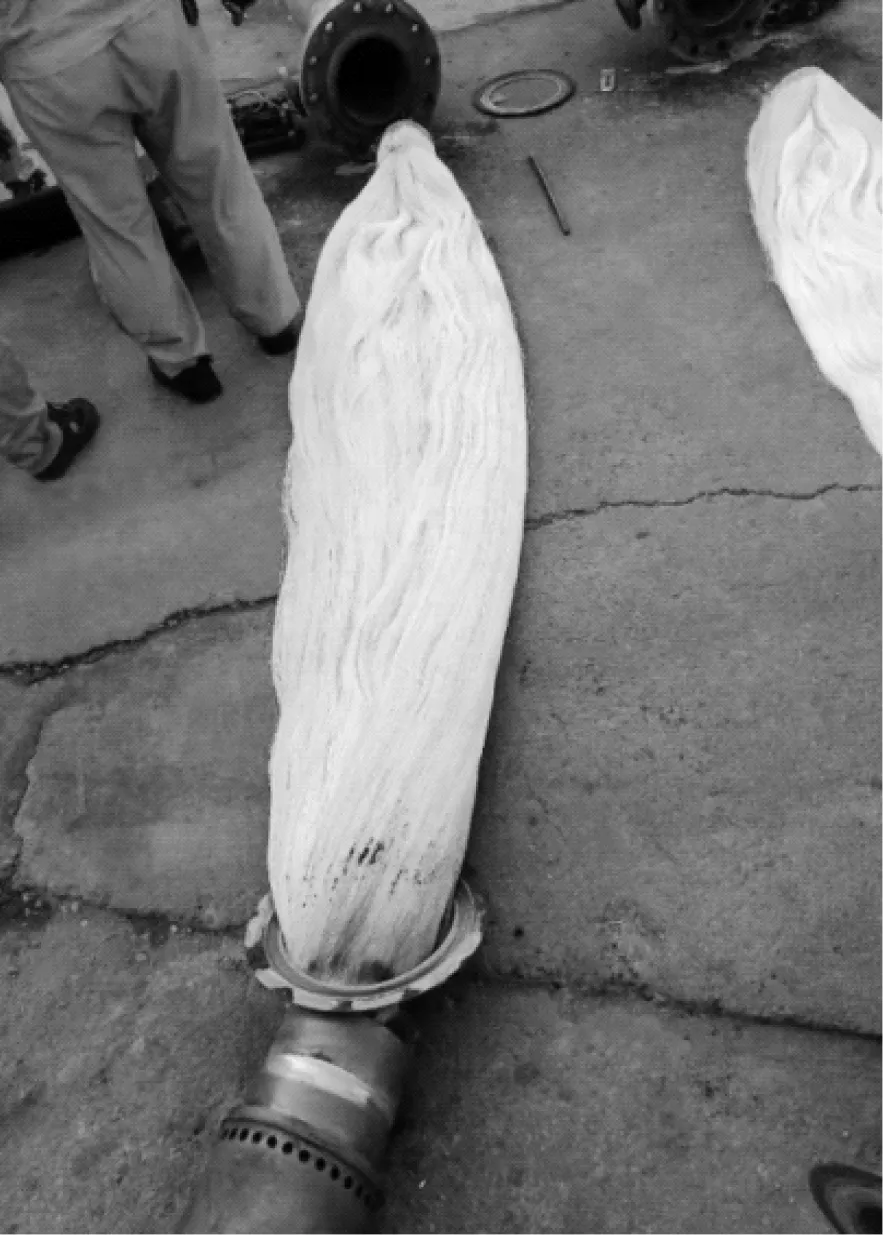

一般正常工况下,膜芯的使用寿命为10 a左右。原始开车使用的膜芯会因为系统吹扫不干净,导致铁锈、油污带入膜芯,影响其分离效率和使用寿命。因此,对一级膜分离器的4支膜进行了膜芯更换(见图3),更换中发现在膜芯处确实有铁锈物质(见图4),影响了膜芯的使用。

图3 新膜芯

图4 使用后的膜芯

膜芯更换后,回收的渗透气量明显增加,氢气回收率达到90%以上,提高了甲醇产量,减少了放空气中的氢气含量。更换膜芯后氢气回收装置的气体组成见表3。

表3 更换膜芯后氢气回收装置气体组成

3.2 氢气压缩机变频改造

甲醇合成催化剂在使用初期,催化剂性能较好,弛放气量小,膜分离氢气回收装置的渗透气量也少;随着催化剂的不断老化,转化效率逐渐下降,弛放气量变大,膜分离氢气回收装置的渗透气量增加,所以氢气压缩机的负荷变化较大。氢气压缩机采用了二段出口气体经冷却后返回一段入口的方式进行气量调节,以适应膜分离氢气回收装置渗透气量的变化。但这种方式使大部分电能浪费在调节气量上,氢气压缩机功率没有变化,大部分气体经回流调节返回一段入口,造成了电能的浪费;回流气量大,需要人工调节或主控台值班人员监测调节阀门,增加了工人的劳动量;同时,设备长时间高速运转,易损部件如活门、填料、活塞环等更换频繁,检修费用高;电动机高负荷运行时电量浪费大,电气和管道系统机械磨损严重,增加了维修频次和费用,影响使用寿命。

经公司技术人员考察,对氢气压缩机电动机(10 kV)进行变频改造。采用高压变频器调速控制装置,改变电动机的转速以达到调节气量的作用;同时,变频器能实现对交流异步电动机的软启动、变频调速、提高运转精度、改变功率因数、过流/过压/过载保护等功能。变频器的控制方式采用自动控制方式和手动控制方式,手动、自动控制由中控操作画面的按钮来实现,由设置在电动机旁的切换开关实现就地、远程切换。

改造后,氢气压缩机实现稳定控制运行,节约了大量电能。每年可节省电量1.88×106kW·h,仅此一项费用就节约90余万元。随着变频调节转速降低,电气、风机设备和管道系统机械磨损大幅减小,大大降低了维护、维修费用。

4 结语

膜分离氢气回收技术通过从低浓度氢气废气中提取氢气用于许多加氢的工艺中,应用范围较广,主要用于合成氨、甲醇等煤化工行业。联泓化学利用膜分离氢气回收技术将弛放气中的有效气体进行提氢回收利用,通过扩能改造氢气回收率由75%提高至约86%,后经系统优化实现了氢气回收率为90%以上的目标,效益明显。