NX-XB项目手套箱前期工艺开发及结构优化

范华山

(上海天马微电子有限公司汽车事业部, 上海 200120)

0 前言

汽车的动力性能、外观设计和内饰质感等方面越来越受到客户的关注,相应的要求也越来越高。驾乘人员在车辆使用期间直接接触的部分就是汽车内饰,汽车内饰设计体现了整辆汽车的安全性、舒适性及档次[1]。驾乘人员可以通过视觉、听觉、嗅觉、触觉和体感等感官,对汽车内饰进行综合的感知评价[2]。因此,汽车内饰的开发,应体现以人为本的理念,兼顾汽车的功能性和驾乘舒适性。

汽车仪表板大多采用搪塑发泡工艺进行生产,其他内饰件则以注塑件为主。塑料主要分为热塑性塑料和热固性塑料,焊接工艺只适用于热塑性塑料。塑料的焊接分为两类:一类是外部加热法,通过外部加热使塑料融化,焊接在一起,如激光焊接;另一类是通过塑料零件的机械运动,使塑料摩擦生热,从而融化并焊接在一起,如超声波焊接和振动摩擦焊接[3]。汽车内饰使用的注塑材料以聚丙烯(PP)材料和聚碳酸酯(PC)加丙烯腈-丁二烯-苯乙烯(ABS)塑料为主。目前,一些比较高档的汽车,其内饰件多采用包覆件和高光喷漆件。除了对汽车内饰关注外,人们还特别关注挥发性有机物(VOCs)散发物质的状况[4]。当前,常用的汽车内饰零部件及其材料的VOCs分析测量方法主要采用袋式法[5]。

汽车内饰零部件的装配方式主要分为卡接装配、螺钉装配、超声波焊接、振动摩擦焊接和压机压装等。本文主要对手套箱摩擦焊接工艺的开发过程及后期结构优化进行研究。

1 焊接胎模设计和开发

汽车内饰零部件产品设计和开发过程主要包括以下步骤:① 设计产品A面;② 设计产品B面结构;③ 验证软模;④ 设计评审;⑤ 冻结数据,输出设计失效模式及风险分析(DFMEA)、工程物料清单(EBOM)和特殊特性清单;⑥ 根据EBOM输出工艺物料清单(BOM)和过程流程图;⑦ 根据过程流程图、DFMEA、特殊特性清单,输出过程失效模式及风险分析(PFMEA);⑧ 根据PFMEA,输出质量控制计划和防错清单;⑨ 根据防错清单、过程流程图,输出设备和模具清单,开发设备模具;⑩ 根据设备情况和控制计划,输出作业指导书和日常点检表;在几次小批量试制后,对产品进行工艺验证,锁定相应制造工艺;在小批量试制过程中,完成客户需求及内部试验验证;在产品数据和制造工艺锁定后,针对实际生产状况和客户需求,对产品进行工艺更改或数据结构更改,并搭配部分试验验证。

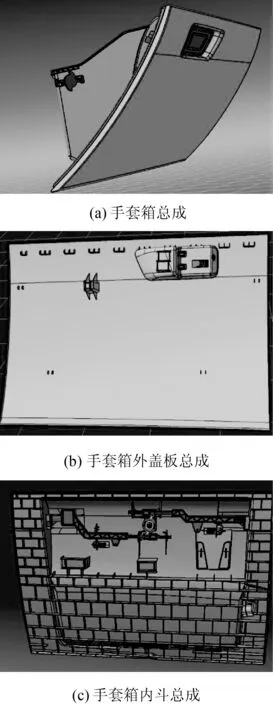

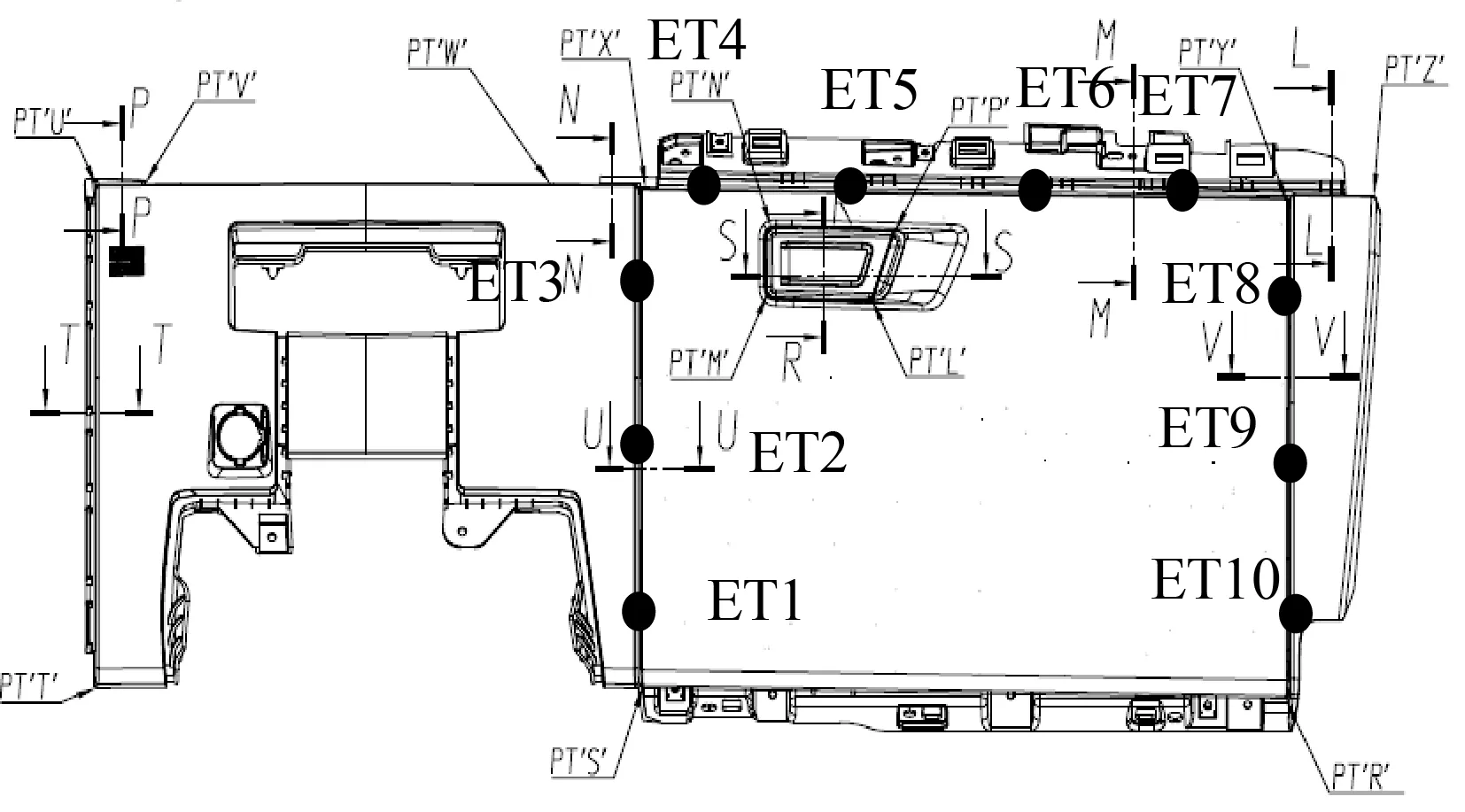

汽车内饰中的手套箱总成位于车内仪表台的副驾驶侧下方,其主要功能是增加车内储物空间。手套箱总成打开方式是打开手套箱扣手,通过后端转轴旋转打开[6]。如图1所示,NX-XB项目汽车手套箱总成由手套箱外盖总成及手套箱内斗总成组成,其中手套箱外盖总成包含杂物箱开启把手总成、手套箱盖板注塑本体(材料为PP)、螺钉、减振垫、开启盖板弹簧等部件。手套箱内斗总成包含了手套箱内斗注塑本体(材料为PP)、杂物箱锁舌A、杂物箱锁舌B、拉杆连接件、螺钉、回位弹簧、杂物箱锁轴套等部件。手套箱外盖总成及手套箱内斗总成预装配好之后,通过振动摩擦焊机焊接到一起。

图1 NX-XB项目汽车手套箱总成

手套箱焊接胎模如图2所示。NX-XB项目重新开发了焊接胎模及振动摩擦焊接工艺。PFMEA及控制计划规定,手套箱内斗总成中的回位弹簧、锁舌A、锁舌B不能漏装错装,因此,手套箱焊接胎模的设计应满足以下要求:① 焊接前手套箱外盖总成通过真空吸附放置在上胎模;② 手套箱内斗总成放置在下台模,并具有定位功能;③ 如果上胎模没有放置到手套箱外盖总成,则会启动防错系统停止焊接;手套箱锁舌A和手套箱锁舌B,如果任一产品漏放,通过红外进行防错,系统停止焊接;④ 如果回位弹簧、杂物箱锁轴套、螺钉错装或者漏装,则通过拍照防错,系统停止启动焊接设备;⑤ 为确保零件在振动磨擦焊接过程中不对塑料零件造成损伤,需在不锈钢胎模外表面浇筑一层树脂材料。

图2 手套箱焊接胎模

2 焊接工艺设计和开发

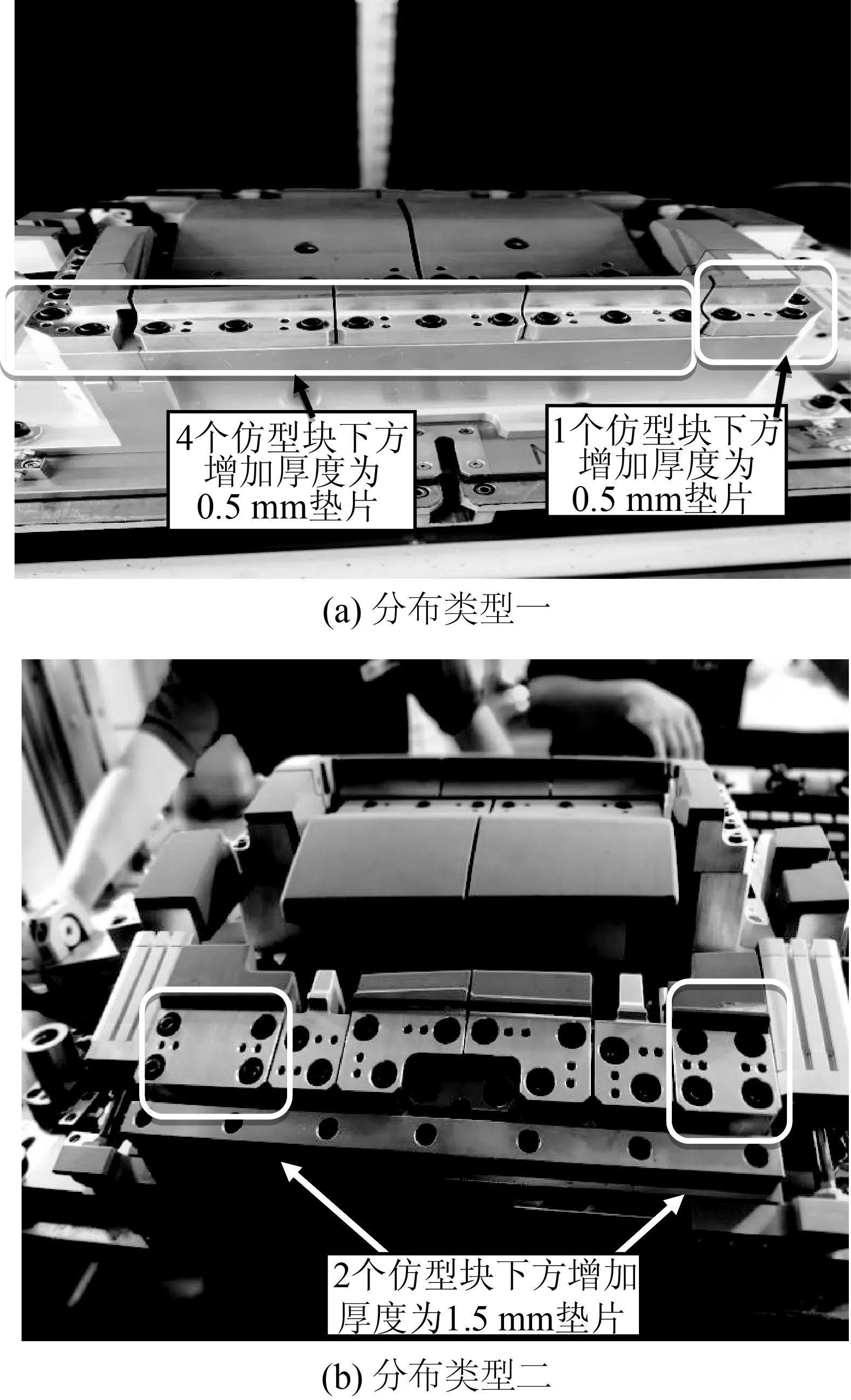

手套箱振动摩擦焊接工艺可调节的工艺参数包括控制模式(分为时间模式和深度模式)、振动频率、振幅、焊接压力和焊接深度等。焊接后可以通过撕开件来判断焊接效果。此外,焊接产品通过检具测量其与右护板的匹配情况,可判断手套箱胎模各个型块下方是否需要增减垫片。

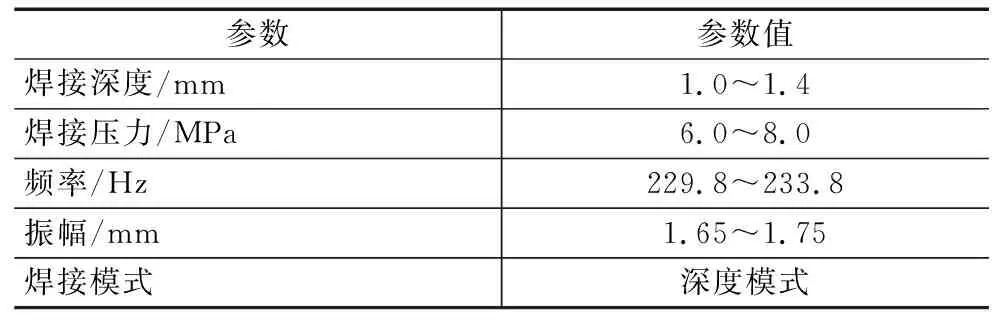

图3示出了两种振动摩擦焊接胎模垫片分布情况。如果焊接产品与右护板匹配度不理想,可以对其尺寸进行微调。手套箱盖板和内斗的尺寸,需要通过注塑工艺进行调整,注塑后产品需要通过检具判定其尺寸是否在设计范围内。表1示出了手套箱振动摩擦焊接参数,其中控制模式选择了较为可靠的深度模式,其他参数值则是根据撕开件的焊接效果最终锁定。

图3 振动摩擦焊接胎模垫片分布

表1 手套箱振动摩擦焊接相关参数

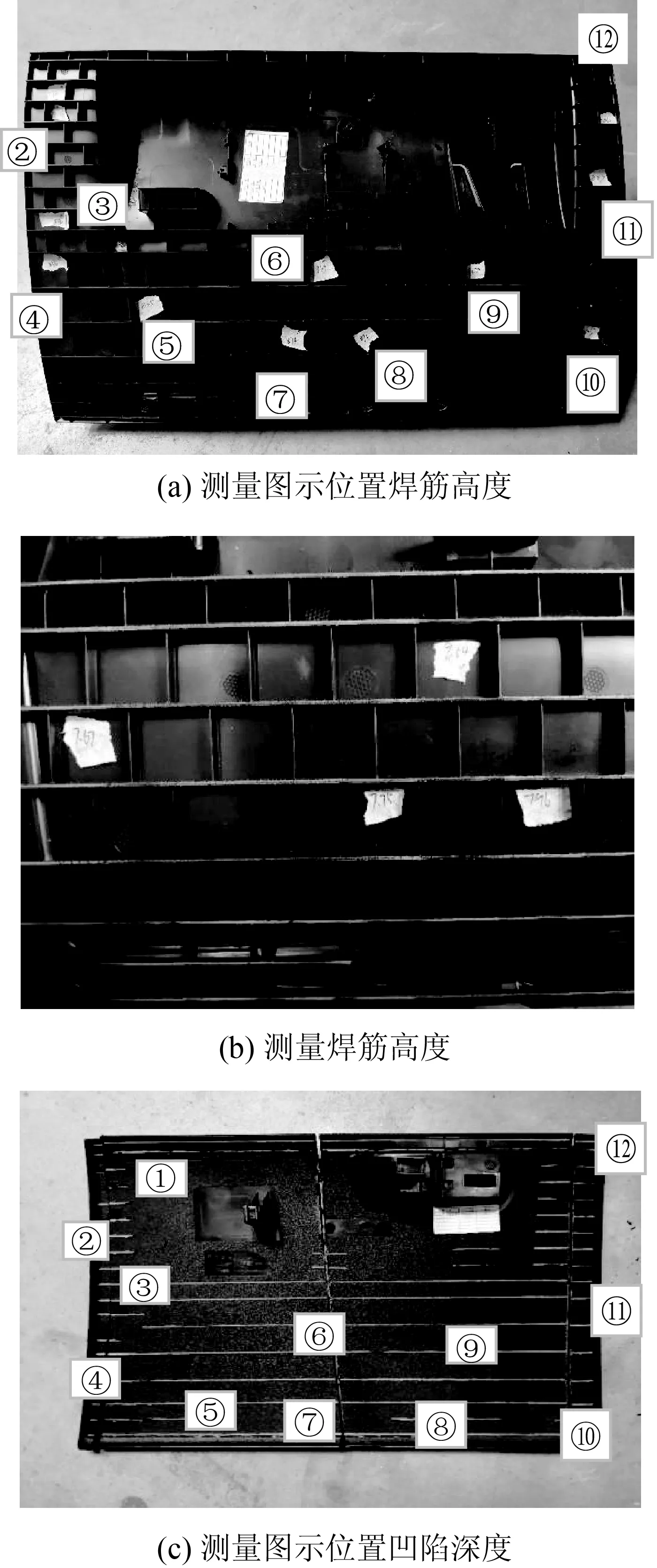

撕开件的焊接筋及焊接连续性如图4所示。手套箱内斗上布设有焊筋,这些焊筋在振动摩擦焊过程中融化,并与手套箱盖板焊接在一起。通过观察手套箱盖板上焊接印的焊痕,可以判定焊接的连续性。

图4 手套箱撕开件示意图

在小批量试制过程中,需要根据法规要求及客户需求完成手套箱的相关试验项目,试验项目主要包括焊接性能试验、耐光老化性能试验、耐化学试剂性能试验、气味试验、耐刮擦性能试验、开启力试验、关闭力试验和疲劳耐久性能试验。

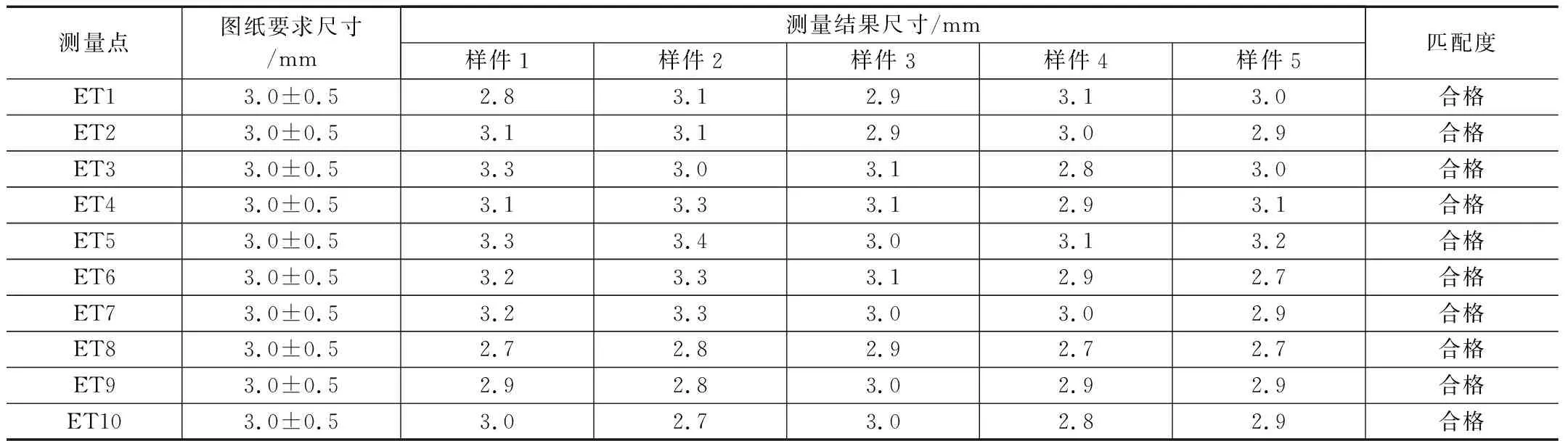

为了保证手套箱焊接强度,需要对手套箱总成与右下护板总成进行匹配性测量,其测量点如图5所示。表2为根据测量计划(DTS)对手套箱与周边右护板间隙要求及实际调整后的测量结果。

表2 手套箱总成与右下护板总成匹配测量结果

图5 手套箱总成与右下护板总成匹配测量点

3 振动摩擦焊工艺验证

通过初步确认手套箱焊接参数及垫片数量后,需要对目前的焊接工艺进行工艺验证,如图6所示。

图6 焊接工艺验证步骤

具体工艺验证步骤为:① 焊接前先测量手套箱内斗上筋位的高度;② 焊接后撕开并分离手套箱盖板和手套箱内斗,测量手套箱内斗焊后的筋位高度;③ 测量手套箱盖板上凹陷处深度。假设实际焊接的深度为h,则其计算公式为:

h=h1-h2+h3

(1)

式中,h1为手套箱内斗上筋位的高度,单位mm;h2为撕开并分离后手套箱内斗焊后的筋位高度,单位mm;h3为手套箱盖板上凹陷处深度,单位mm。

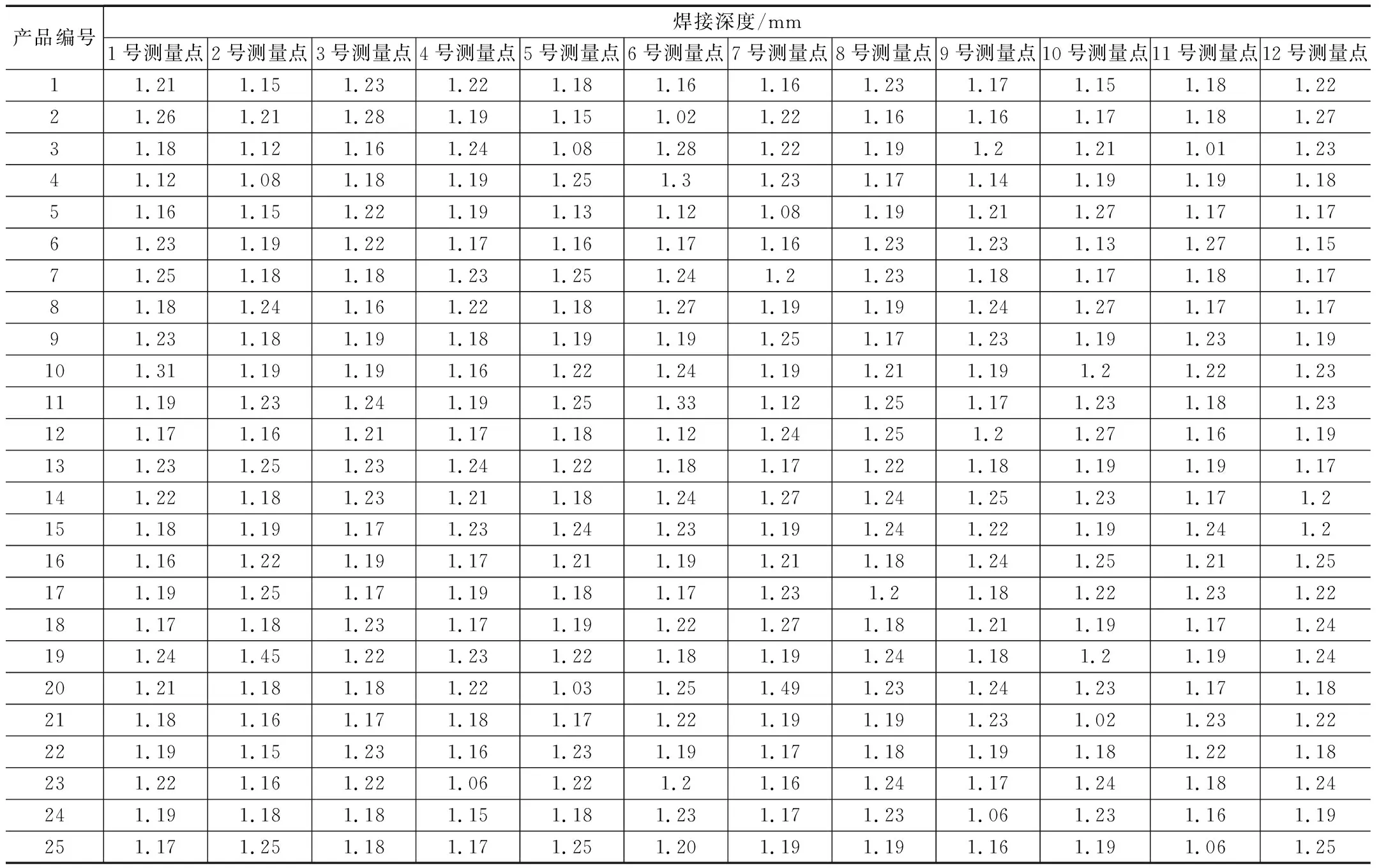

通过测量25件产品,确认实际焊接深度均满足1.00~1.40 mm的范围要求。表3为25件产品的实际焊接深度。经过工艺验证,手套箱A面无明显焊接印,通过检具测量手套箱与右下护板总成匹配均满足要求。

表3 25件产品的实际焊接深度

4 结构设计优化

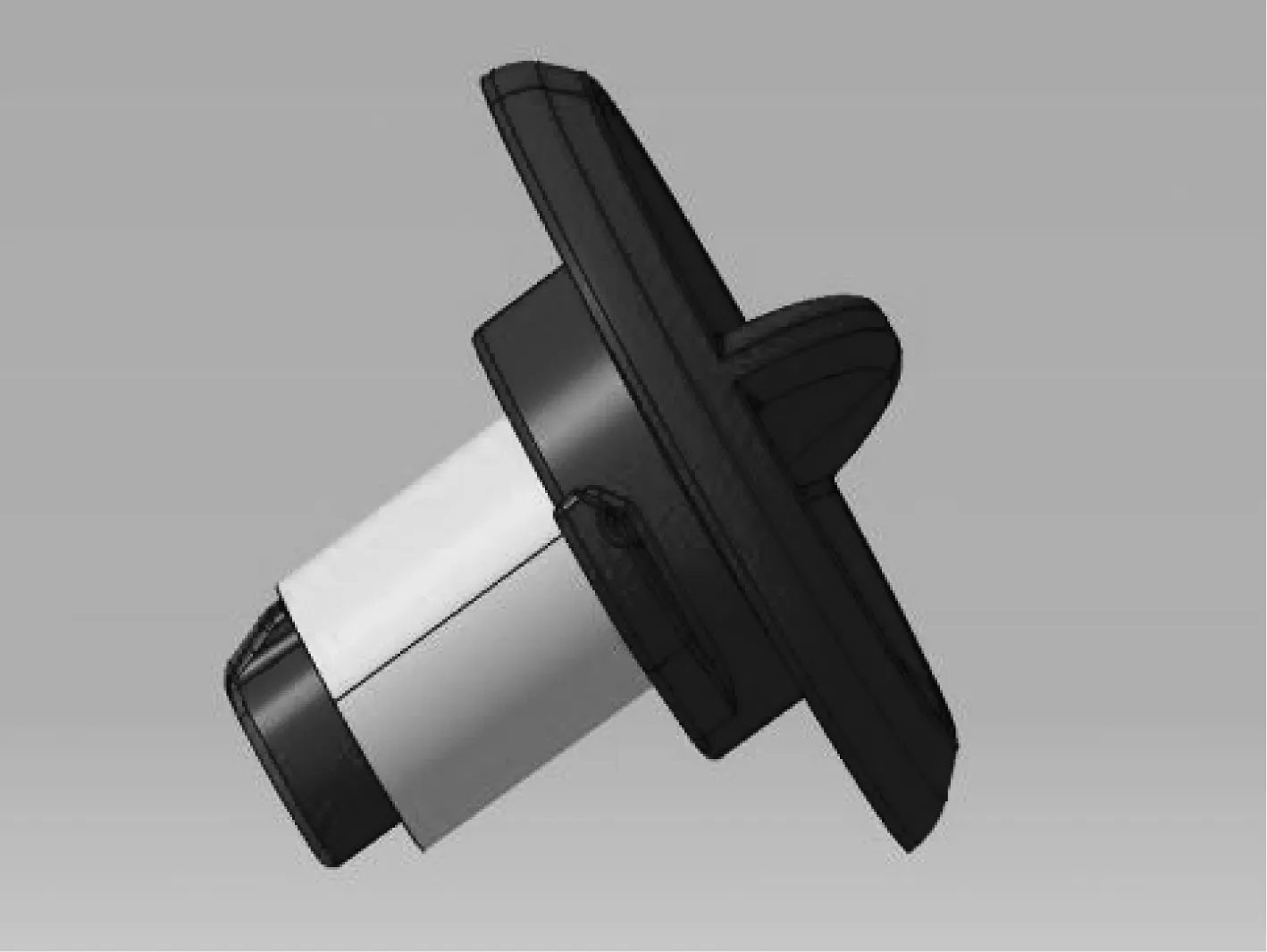

在试车场试车时,手套箱处出现了异响,通过拆解零件发现手套箱内斗右侧安装的手套箱限位块脱落。通过对其脱落原因分析,发现由以下几方面因素造成:① 由于手套箱限位块是卡接在手套箱内斗上的,在更换空调滤芯时,需要拆除限位块。经过反复拆装后,限位块对手套箱内斗造成了一定的损伤。② 手套箱内斗选用的材料型号为PP+EPDM-T20,该材质较软;而手套箱限位块选用的材料型号为PA66+GF15,该材料含有一定的尼龙成分,材质相对较硬,容易造成手套箱限位块从手套箱内斗脱落。③ 手套箱内斗与限位块的卡接量仅为0.5 mm左右,卡接量较小,容易损坏。图7为手套箱限位块示意图。图8为手套箱内斗损伤状态示意图。

图7 手套箱限位块

图8 手套箱内斗损伤

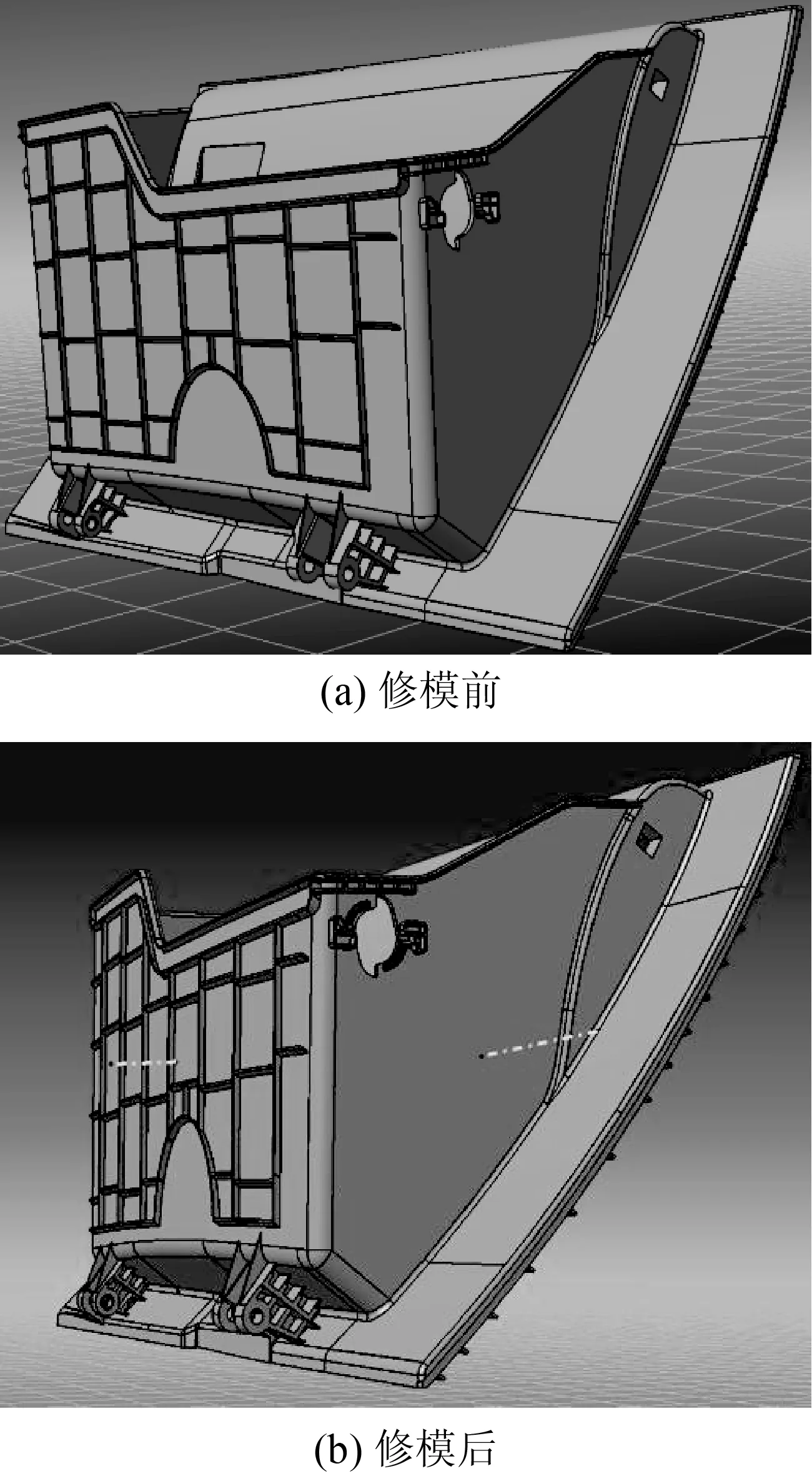

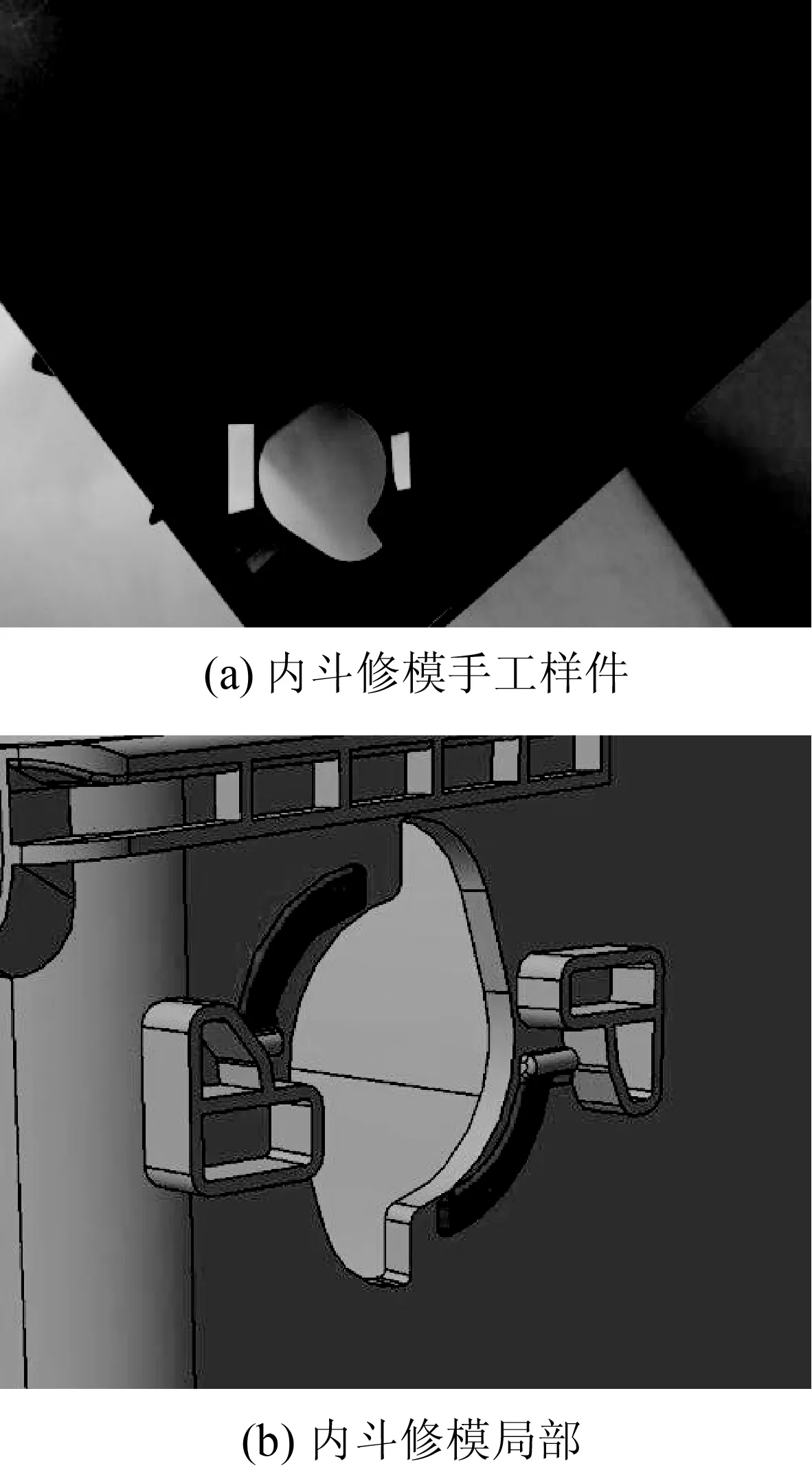

针对手套箱内斗中手套箱限位块脱落现象,可采取在手套箱内斗上增加高度为0.45 mm,宽度为3.00 mm的旋转型导向筋位。手套箱内斗修模如图9所示。该旋转型导向筋位与手套箱限位块有0.2 mm的干涉量,其作用为:① 安装限位块时,该导向块起到导向作用,不易损伤卡节点;② 即使卡节点损伤,因导向块与手套箱限位块存在一定的干涉量,不会脱落,也不会出现异响。如图10所示,通过手工样件在手套箱内斗上贴垫片方式,验证了该方案的有效性。经沟通,确认使用该方案对手套箱内斗进行修模。修模后,手套箱内斗中手套箱限位块脱落的问题得到解决。

图9 手套箱内斗修模示意图

图10 手套箱内斗修模手工样件验证

5 结论

本文结合NX-XB项目,通过调整焊接胎模和优化焊接参数,后期手套箱内斗结构设计优化等措施,介绍了手套箱前期工艺开发及结构优化过程,经过多轮的工艺验证,得到以下结论。

(1) 手套箱振动摩擦焊接工艺,需在设计之初就要充分考虑该工位的焊接节拍,并根据PFMEA和控制计划确认该工序的防错清单,对照节拍、防错清单的要求设计焊接胎模。

(2) 根据以往的项目经验,设定初始的焊接参数。焊接后需根据实际产品的焊接连续性及与周边零件匹配情况,调整焊接参数及胎模上垫片。焊接后产品必须通过检具测量其尺寸及与其他零件的匹配是否能够满足设计要求及客户需求。

(3) 经过多次试制后,需要通过工艺验证方式来锁定最终的焊接工艺。虽然可以在设备上设置焊接深度,但是产品的实际焊接深度必须通过测量来确认设备的输出情况与实际生产是否相符。通过工艺验证锁定工艺参数,后续如果需要更改工艺参数,则必须走工艺更改流程。

(4) 注塑产品因为材料收缩率、模具设计(如水路和浇口布置)、注塑工艺等方面原因,尺寸不能百分之百满足设计要求,在实际生产中也会出现设计初期无法预料的问题。当实际生产中发生尺寸变更或者客户投诉时,应该找准问题产生的根本原因,针对原因提出解决措施,并兼顾对产品其它尺寸及功能的影响,同时也需考虑方案执行的难易度和经济性。在实施修模前,应通过手工样件小批量生产来验证措施是否有效,然后再实施修模方案。