隧道周边孔差异化爆破作用机理及试验研究

康永全 孟海利 郭云龙 孙崔源 薛里 孙鹏昌

中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081

与机械开挖掘进法相比,隧道钻爆法具有开挖成本低、适应性强等优点,但爆破不可避免地会对需保留的岩体造成损伤。传统的光面爆破虽然提高了轮廓平整度[1],但是由于爆炸能量的无序释放和爆生裂纹的随机扩展,仍会产生爆破裂缝。经过运营期的各种荷载作用,容易引发衬砌渗漏水、开裂等影响结构稳定的病害,尤其是在含结构面的岩体中,实施普通爆破技术难以满足工程需要。研究者们提出了多种光面爆破装药装置和方法,在光面爆破的基础上发展出定向断裂控制爆破技术,并对定向断裂控制爆破的机理和裂纹扩展规律进行了系统研究[2-6]。将聚能爆破和水压爆破相结合,对隧道周边孔进行聚能水压光面爆破,其装药结构是采用聚能管替代光面爆破的药串[7]。目前隧道光面爆破存在的问题有:施工现场无性能优良的光面爆破专用炸药;周边眼装药一般采用药卷与竹片制成的药串,并用导爆索传爆,竹片加工及药卷绑扎程序繁琐,费时费力;人工采用炮棍逐卷间隔装药,受人为因素干扰大,难以精确控制药卷的位置和间距,很难满足爆破设计要求。因此,本文基于应力波透射、反射理论,提出一种光面护壁爆破装药结构,实现周边孔差异化爆破,满足隧道工程破碎与保护的双重目标,促进光面爆破向参数规范化、操作简便化、减人提效的方向发展。

1 光面护壁爆破技术

1.1 光面护壁爆破装药结构设计

由于炸药爆炸产生的爆轰压力远远超过任何岩石的动态抗压强度。通常情况下紧贴药卷的岩石会直接被粉碎成一个空腔。通过优化装药结构,采用轻质吸能的缓冲材料可削弱冲击波的峰值压力,降低粉碎破坏作用,达到控制爆炸能量作用方向的目的。高分子聚氨酯泡沫材料发泡硬化后含大量气孔,具有重量轻、压缩性好、抗冲击、缓冲吸能等优点,已被广泛应用于各类结构物的抗爆炸、耐冲击等防护工程中[8]。对冲击波峰值压力的衰减率为86.5%[9],因此适合作为隧道周边孔围岩防护材料。

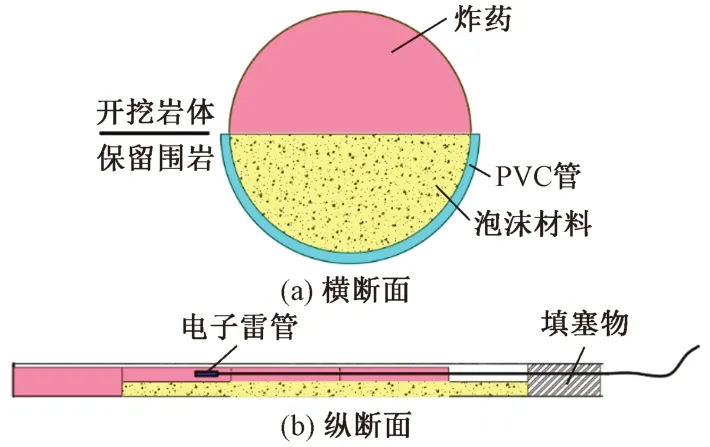

基于泡沫材料缓冲吸能的特点,结合爆破现场施工条件,提出一种光面护壁爆破装药结构(图1)。该结构由高孔隙率、低密度的聚氨酯泡沫材料和硬质薄壁PVC 半圆管组成。该泡沫材料无毒,耐高温,具有高阻燃性,能避免爆破瞬间的燃烧。隧道爆破炮孔直径40 ~ 42 mm,为实现往炮孔中顺利输管,套管直径宜选用32 ~ 38 mm 的硬质PVC 管,壁厚一般在1 ~ 2 mm,具有轻质耐压、易于粘接、价格低的特点。采用套管装药不仅方便,而且对爆破能量可起到约束引导作用。

图1 光面护壁爆破装药结构

周边孔清孔完毕后,用药卷切割器将成品药卷沿纵向均匀切开,并用绝缘电工胶布将药卷和护壁管缠绕绑扎牢固。将加工好的整根装药装置塞入周边孔中,使涂有泡沫材料的一侧贴在保留岩体一侧,完成周边孔的装药施工。光面护壁爆破装药结构设计简单,施工方便,装药填塞一体化完成。

1.2 光面护壁爆破力学分析

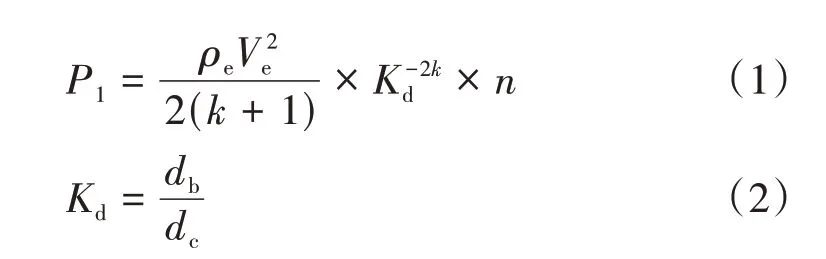

光面爆破采用空气不耦合装药,爆轰波首先压缩炮孔中的空气,产生空气冲击波进而对炮孔岩壁施加冲击荷载。不耦合装药条件下孔壁压力P1计算公式为[10]

式中:ρe为炸药密度,对于2 号岩石乳化炸药ρe=1 100 kg/m3;Ve为炸药爆速,对于2 号岩石乳化炸药Ve= 4 500 m/s;k为绝热指数,对于大多数凝聚炸药k= 3;Kd为装药不耦合系数;db、dc分别为炮孔和药卷的直径,db= 42 mm,dc= 32 mm;n为爆轰气体碰撞孔壁时压力增大的倍数,n=8。

光面护壁爆破采用耦合装药,炸药与岩石紧密接触,因而爆轰波会在炸药和岩石界面上发生透射、反射。将爆轰波对炮孔壁的冲击看成正冲击,并近似为弹性碰撞,可得耦合装药条件下孔壁压力P2计算公式为[11]

式中:T为透射系数。

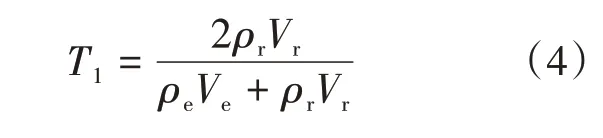

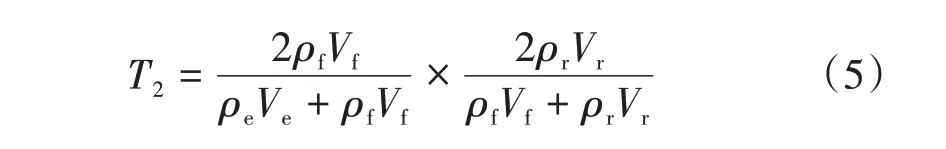

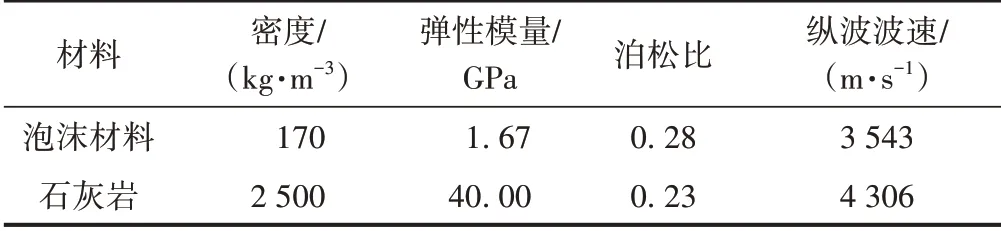

开挖侧、护壁侧透射系数T1、T2分别为

式中:ρr、ρf分别为岩石、泡沫密度,kg/m3;Vr、Vf分别为岩石、泡沫中纵波波速,m/s。

由式(4)可算出泡沫材料和常见岩石(以石灰岩为例)的物理力学参数和纵波波速,见表1。

表1 泡沫材料和石灰岩物理力学参数和纵波波速

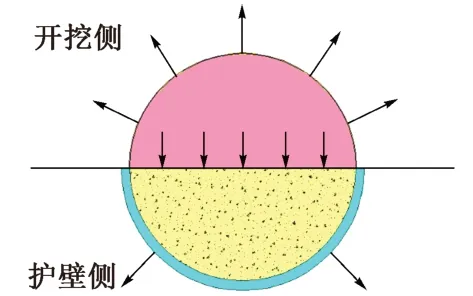

对于光面护壁爆破装药结构来说,炸药爆炸后对两侧岩石产生不同的爆破作用。开挖侧爆轰产物直接作用于孔壁,发生一次透射和反射,经计算T1=1.37。护壁侧炸药爆炸产生的爆轰波首先透射到炮孔中的泡沫材料,被缓冲之后再透射到孔壁岩石中,形成应力波,经过两次透射和反射,两次透射系数分别为0.21、1.89。光面护壁爆破两侧应力波的传播路径见图2。

图2 光面护壁爆破作用示意

光面护壁爆破作用在开挖侧的孔壁压力P2k=作用在护壁侧的孔壁压力1.89=。

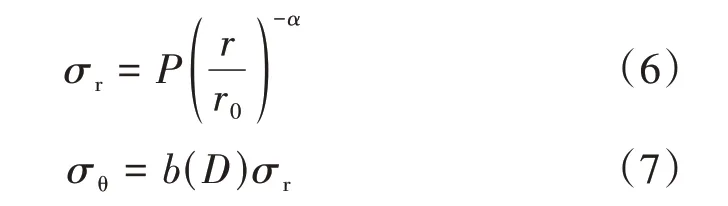

应力波在损伤岩石中向外传播,损伤岩石中任一点的径向应力σr、切向应力σθ分别为

式中:P为孔壁压力;r为计算点距炮孔中心距离,m;r0为炮孔半径,m;α为应力波衰减系数,α= 3;b(D)为侧向应力系数,是损伤度D的函数。

若岩石中σθ≥(1 -D)St时,岩石中将产生径向裂纹。其中St为岩石动态抗拉强度。

将光面护壁爆破护壁侧和开挖侧的孔壁压力差ΔP2=P2k-P2h= 0.24ρeV2e和光面爆破孔壁压力P1=0.195ρeV2e代入式(6)、式(7),计算可得光面护壁爆破在炮孔中心连线方向形成的裂纹长度(即r)是光面爆破的1.1倍。

光面护壁爆破时P2k=3.4P2h,炮孔两侧强大的压力差可以在岩体中成功产生定向裂纹,实现有效的断裂控制。开挖侧孔壁压力是光面爆破的174%,而护壁侧孔壁压力是光面爆破的51%。与光面爆破相比,光面护壁爆破开挖侧岩石得到有效破碎,护壁侧岩石得到较好保护。设计炮孔间距时可以在光面爆破的基础上适当增大,从而减少钻孔工作量。

2 爆破损伤试验

利用RSM⁃SY5(T)非金属声波检测仪,在北京延庆区云龙山隧道现场进行爆破损伤试验,对光面爆破和光面护壁爆破围岩损伤进行定量分析。

2.1 试验方案

云龙山隧道Ⅳ级围岩段每循环进尺2 m,连续两个循环分别采用光面爆破和光面护壁爆破(图3)方式,除周边孔采用不同的装药结构外,其他掏槽孔、辅助孔等装药参数都相同。声波测试断面距掌子面1 m,在隧道边墙同等高度处钻测试孔,孔径42 mm,孔深2 m,倾角约60°。光面爆破、光面护壁爆破测试孔编号分别为1#、2#。测试孔中用清水做耦合剂,孔内水位出现下降应及时补充注水。测试时将探头自孔底缓慢提升,每次约提升10 cm。

图3 光面护壁爆破周边孔装药结构

2.2 结果分析

光面爆破段出现部分超挖,且爆破损伤痕迹明显;光面护壁爆破段隧道轮廓尺寸符合设计要求,岩面平整,基本不欠挖,孔壁完整,极少粉碎性破坏,炮孔位置清晰可见,见图4。

图4 爆破效果

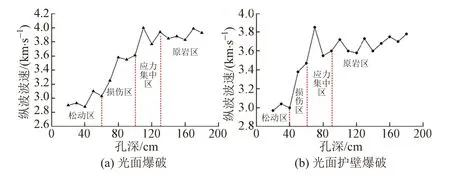

不同爆破方式下围岩中纵波波速随孔深变化曲线见图5。可知,光面爆破岩体中波速曲线分段特征明显。0~20 cm 由于清水与岩体耦合不好,未测得波速;20 ~ 60 cm 为岩石松动区,波速明显偏低,说明出现塑性破坏,内部裂隙较发育;60 ~ 100 cm 为岩石损伤区,波速有较大升高,说明岩石被轻微扰动,发育少量微裂隙,岩体强度适当降低;100~130 cm 为应力集中区,波速突然升高,说明围岩应力转移到该区段;130~190 cm 为原岩区,波速基本恢复到原岩中波速,表明岩体基本未受爆破影响,接近天然应力状态。光面护壁爆破岩体中波速随孔深的变化也具有相同规律。

图5 不同爆破方式下围岩中纵波波速随孔深变化曲线

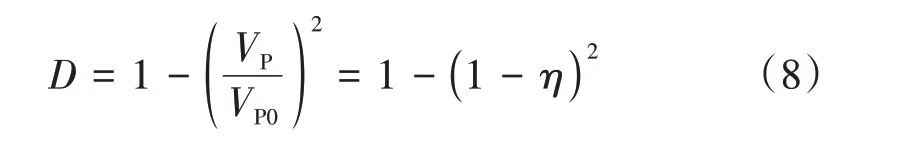

成孔后测试孔1#、2#周边岩石中爆破前波速分别为3 960、3 750 m/s。根据DL/T 5389—2007《水工建筑物岩石基础开挖工程施工技术规范》,岩体损伤度D和波速降低率η的关系为

式中:VP0、VP分别为爆破前、后波速。

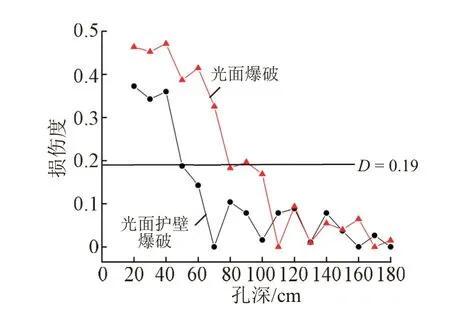

不同爆破方式下岩体损伤度随孔深变化曲线见图6。可知:①基于D=0.19 的爆破损伤判别标准,光面爆破、光面护壁爆破围岩松动圈厚度分别为78、50 cm。光面护壁爆破围岩松动圈厚度比光面爆破减少35.9%。②孔深在90 cm 以内时光面爆破岩体的损伤度普遍大于光面护壁爆破,验证了光面护壁爆破对保留岩体的保护作用。

图6 不同爆破方式下岩体损伤度随孔深变化曲线

3 结论

为解决爆破现场光爆专用炸药不易获取的问题,基于应力波透射、反射理论,利用高分子聚氨酯泡沫材料作为保留岩体的防冲材料,提出隧道周边孔差异化爆破装药结构。通过理论分析和现场试验,得出以下结论:

1)光面护壁爆破开挖侧孔壁压力是护壁侧的3.4倍,炮孔两侧强大的压力差在岩体中成功发展出定向裂纹,裂纹长度是光面爆破的1.1倍。

2)光面护壁爆破开挖侧、护壁侧孔壁压力分别为光面爆破的174%、51%,说明开挖侧岩石得到有效破碎,而护壁侧岩石得到较好保护。

3)通过基于声波检测技术的围岩爆破损伤试验,光面爆破、光面护壁爆破围岩松动圈厚度分别为78、50 cm,光面护壁爆破围岩松动圈厚度比光面爆破减少35.9%。孔深在90 cm 以内时光面爆破岩体的损伤度普遍大于光面护壁爆破,验证了光面护壁爆破对保留岩体的保护作用。