码头项目嵌岩灌注桩成孔技术分析

司马红杏

(湖南省港务集团有限公司,湖南 长沙 410000)

灌注桩在我国桥梁和码头工程项目施工中普遍存在,对灌注桩成孔技术的合理选择及其质量控制至关重要。本文以某内核码头工程项目为案例,对复杂地质条件下码头项目嵌岩灌注桩成孔技术情况加以阐述,期望为同类项目施工建设提供参考。

1 工程概况

某内河码头项目采用高桩梁板式结构,码头总长度为363m,宽61m,横向6 排纵向间距7m,直径1m 的钻孔灌注嵌岩桩支撑,灌注嵌岩桩的长度为26~36m 之间,基底部入中风化岩层5m,随岩石基底沿地面起伏。外套钢护筒进行灌注嵌岩桩的外立面保护,护筒深入中分化岩层0.5m,钢护筒沿桩基至桩顶均匀分布。

2 场地地质情况及成因分析

2.1 地形地貌

码头项目区域地势南高北低,区域内地面平坦无明显起伏,项目核心区位于山前倾斜区与河谷区交汇处。工程区域河床处水域宽度为252m,近岸区域为不规则河漫滩地是缓冲区,可作临时码头备用。

2.2 地基土构成

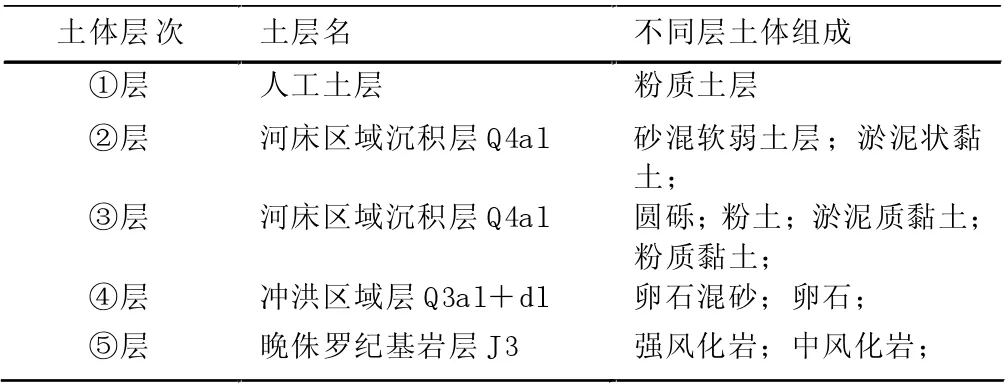

以钻探揭露地基土质为基础,结合物理学特征、成因,工程区域场地地基土结构如表1 所示。

表1 案例项目场地地基土构成情况

2.3 复杂地质成因分析

工程区域内地基土质复杂,钻探越深土质复杂程度越高,第四层和第五层分别为冲洪区域层Q3al+dl 和晚侏罗纪基岩层J3,地质复杂程度较高;第四层土体由卵石和卵石混砂构成;第五层则以强风化岩和中风化岩为主。结合历史原因,第四层为早期河段采砂区域,人工采砂后为避免河岸坍塌维持其稳定性,进行了卵石回填并在地质运动作用下形成了现阶段复杂地质条件。第五层位于剥蚀丘陵区,地形起伏导致该区域岩面分布不一、岩石强度变化,并最终形成了特殊的地基土层结构。

3 筑岛平台施工要点

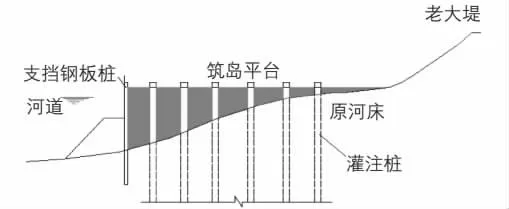

本码头项目施工环节中,少量嵌岩灌注桩可路上施工,多数需于水上进行,为确保施工质量需进行灌注桩成孔施工作业平台的建设。

项目初期拟定搭建钢制灌注桩成孔施工作业平台,平台用料以型钢为主,包括321 型钢梁结构、H 型钢、钢管桩等。平台搭建需要借助起重船进行水上沉桩,而本项目区域下游内河限高,起重船无法顺利进入平台施工现场,因此工程实践中采用筑岛平台方式取代钢平台。详情如图1 所示。

图1 筑岛平台示意图

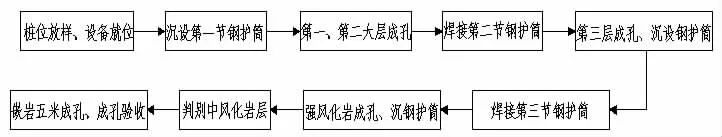

4 成孔施工流程

传统成孔工艺混凝土浇筑后,需将灌注嵌岩桩外钢护筒拔除,而本码头项目的嵌岩灌注桩桩底至桩顶护有钢护筒,且钢护筒深入中风化岩层0.5m,实际施工中完成灌注嵌岩桩成孔工艺后,未将钢护筒拔除。本项目采用的嵌岩灌注桩成孔施工流程,有别于传统灌注桩成孔施工流程,详情如图2 所示。

图2 成孔施工流程图

5 成孔试桩比选

5.1 试桩理由

本工程的灌注桩成孔工艺复杂,施工难度大,需穿过四个不同类型的地基土层,不同地基层土质、厚度有明显差别,卵石粒径不一,施工过程中易坍孔埋钻,成孔试桩以寻找符合地质条件的成孔工艺来高施工效率势在必行。

5.2 成孔试桩

本项目成孔试桩选定旋挖钻机械、冲击钻机械、回旋钻机械三种机械类型,采用旋挖钻成孔和回旋钻+冲击钻成孔两种成孔方式进行操作。

5.2.1 回旋钻+冲击钻成孔

灌注嵌岩桩外钢护筒为分节焊接工艺,成孔试桩采用钻冲结合的成孔工艺。回旋钻+冲击钻成孔会存在以下问题:a.施工时间长,一般一根灌注嵌岩桩成孔试桩需3 天时间;b. 回旋钻+冲击钻成孔作业方式为滚轴移动,动作缓慢且流畅度不高;c.噪声污染,冲孔过程中泥浆护壁产生巨大的冲击力,噪音污染明显。

5.2.2 旋挖钻成孔

地面至5m 嵌岩完成,均以旋挖钻成孔,灌注嵌岩桩外护有钢护筒,钻杆需比常规短5m 以适应钢护筒并为钻头抬出弃土提供便利。旋挖钻机便于携带,设备小巧且为履带式,无泥浆挂壁、噪音污染小。

5.3 方案比选

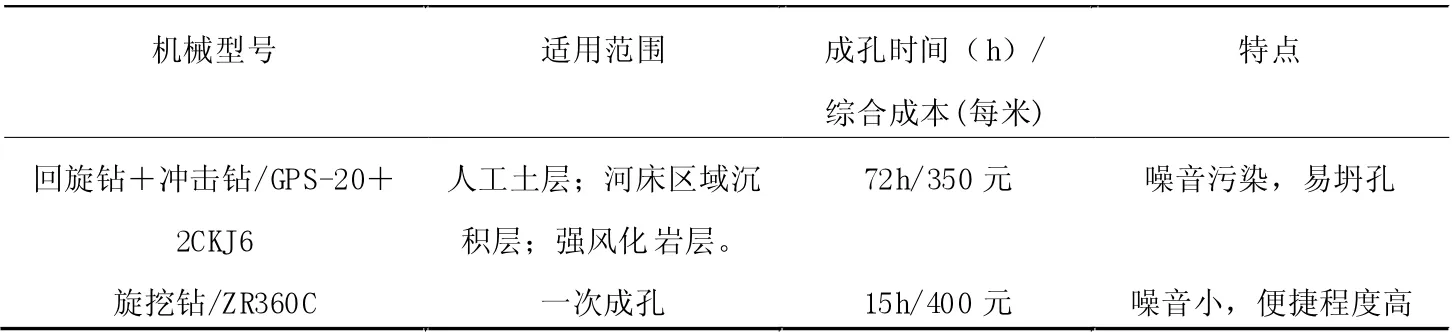

成孔试后进行成孔机械和成孔方案的选择,从作业效率、费用指出、环保效力等多角度比对,选择实用性强、经济性突出的方案,详情如表2 所示。对表2 分析可知,旋挖钻的综合单价成本高于回旋钻+冲击钻,但其性能更突出,显著缩短工期且无噪音污染,施工中不易出现坍孔,实用性更强。

表2 成孔方案比选

6 旋挖钻机成孔技术优化要点

旋挖钻机适用范围广,可在复杂地基条件下应用,成孔时间短且无噪音污染,不易出现坍孔,综合性能优越。但是在强风化岩层和中风化岩层中成孔操作,遇到卵石层时,钢护筒的跟进不及时则会降低成孔效率,并对旋挖钻产生损坏。为克服不良因素影响,利用旋挖钻机成孔操作时应采取有效措施加以改善。

6.1 采用扩孔钻头扩孔

旋挖钻机在中高风化岩层中成孔,尤其在卵石层中操作时,钢护筒跟进不及时易出现颈缩、坍孔现象。旋挖钻机施作阶段,进入卵石层成孔操作前,以扩孔钻头替换旋挖钻头,解决旋挖钻机成孔操作时钢护筒跟进不及时的问题,扩孔钻头替换后,钻孔直径增加,为钢护筒及时沉降跟进提供空间。

6.2 采用小直径钻头预破岩

中风化岩层的土质复杂程度高,土层强度大,旋挖钻机成孔施工至该区域时,摩擦阻力增加,成孔效率降低。旋挖钻机成孔施工进入中风化岩层前,以直径0.8m 的嵌岩筒钻替换旋挖钻头克服中风化岩层摩擦阻力大、成功施工效率低的问题。更换钻头后,孔内岩芯松动,岩层自由度增加,嵌岩筒钻的应力水平降低,钻孔工作效率增加。为进一步提高工作效率,还可以用直径0.99m 的嵌岩筒钻替换直径0.8m 的嵌岩筒钻。最后以普通捞砂斗钻头入岩,岩芯被破坏后抽离取渣。

6.3 钻具外壁加焊保护钢条

随钻深增加,钻具磨损严重,可更换小直径钻头降低摩擦力,或在钻具外护有保护钢条,通过减少钻具与地基土层的直接接触面积的方式来减少钻具磨损。

6.4 成桩质量检测

6.4.1 成桩检测内容

旋挖法成桩的质量控制有很大的难度,项目施工为地下操作,存在的主要问题如下:灌注嵌岩桩桩底沉渣过厚或有虚土,导致灌注嵌岩桩长度、直径与预期不吻合,承载力差;施工中出现断桩、坍孔或缩颈,灌注嵌岩桩结构完整性不足;混凝土浇筑比例不科学、强度不足,灌注嵌岩桩产生离析。因此需重点加强灌注嵌岩桩的变形、桩基强度、承载能力等指标的质量检测,以确保现场桩基质量。

6.4.2 成桩检测方法及检测结果

现场主要采用的检测方式有:静载荷试验、小应变试验。静载荷试验对现场试桩进行了重物堆载和拉拔试:(见图3、图4);小应变试验采用抽样检测的方式(见图5);成孔质量检测表及部分结果如表3 所示:

图3 拉拔实验原理图

图4 堆载实验原理图

图5 小应变试验原理图

由检测表3 可以看出:在所检测的桩孔中,桩深在26~36.7m 之间,均超过了设计桩长;实测孔径成果表明,均超过了设计孔径值,满足规范要求。在所检测的桩孔中,垂直度偏差均小于1.0%,满足规范要求;各桩孔的沉渣厚度介于4.1~5.2cm,满足规范要求。低应变动力检测桩154 根,其中桩长36m 的134 根,占总桩数的87%;桩长26m 的20 根,占总桩数的13%,以判定桩身质量的完整性。由表4 可知:a. 桩身波速c 介于3363~3961m/s 之间,平均约为3662m/s;b.所检测154 根桩均为工类桩(完整桩)。

表3 成孔质量检测结果汇总表(桩长:26m~36m)

表4 低应变检测结果汇总表

7 结论

本文以某码头工程为研究对象,分析了嵌岩灌注桩的成孔工艺,阐述了旋挖钻机械、冲击钻机械、回旋钻机械三种机械的性能,对旋挖钻成孔和回旋钻+冲击钻成孔两种成孔方式进行了比较,明确了最佳的施工方案。旋挖钻成孔经卵石层前以扩孔钻头替换旋挖钻头避免钢护筒跟进不及时诱发坍孔;进入风化层前,以嵌岩钻头替换旋挖钻头,松动岩面后更换为普通捞砂斗钻头,使岩芯破碎后抽离取渣。最终该项目选用旋挖钻机成孔工艺,并结合扩孔钻头扩孔、小直径钻头预破岩、钻具外壁加焊保护钢条等优化措施,使该码头项目嵌岩灌注桩成孔效率得到了较大提升,期望能为同类型项目提供参考。