采煤机斜切进刀工况离散元仿真结果分析

毕志军

(山西科兴能源发展有限公司, 山西 高平 048400)

引言

采煤机为综采工作面的关键设备,承担着工作面煤层的截割和落煤任务。采煤机的截割能力直接决定工作面的生产能力。在实际生产中,由于工作面煤层条件的复杂性和生产工况的恶劣性,采煤机所承受的负载属于动态变化而且存在较大的冲击性。斜切进刀为生产中应用较为广泛的截割工况,掌握在该工况下采煤机的动态特性对于指导实践生产和理论研究具有十分重大的意义[1]。本文将重点对采煤机斜切工况下截割部滚筒的截割状态、载荷等离散元结果进行分析。具体阐述如下:

1 离散元仿真模型搭建

所谓离散元指的是将相互独立的单元根据其相互之间的关系形成一个整体,即各个相互独立单元之间遵循理论上的牛顿运动定理和力- 位移定律。离散元模型的搭建需按照工作面煤岩容重、湿度、强度、坚固性系数、截割阻抗等参数建立。本文将基于EDEM软件建立采煤斜切工况下的离散元仿真模型,对采煤机截割含矸煤岩工况下对应的滚筒的载荷提醒进行研究。

鉴于在EDEM 软件直接建立离散元模型困难较大,本次研究首先基于Pro/E 三维软件建立采煤机截割部滚筒、煤壁的模型,并通过分段建立煤壁模型的方法模拟采煤机斜切进刀工况。

1.1 斜切进刀工况分析

所谓进刀指的是采煤机在进行下一循环时要先保证滚筒切入煤壁[2]。目前,我国煤炭开采的主要进刀方式为斜切进刀,根据三角煤截割状态分为留三角煤斜切进刀和割三角煤斜切进刀。

对于斜切进刀工况而言,需要通过刮板输送机中部槽逐节弯曲实现其功能,即随着采煤机的行走,刮板输送机中部槽呈现“S”形。本文仅对在采煤机滚筒斜切进入煤壁时对应滚筒的载荷特性进行研究,不对滚筒完全进入煤壁后的状态进行研究。

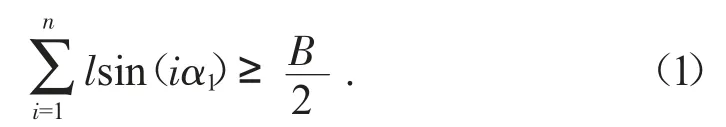

结合本文所研究采煤机的型号为MG2×55/250-BW,该型采煤机对应的截割深度为630 mm,所配套刮板输送机中部槽的单节长度为1 500 mm。根据采煤机在斜切进刀工况刮板输送机中部槽节数计算公式如式(1):

式中:l 为刮板输送机中部槽的单节长度,取1 500 mm;i 为中部槽的中间节数;α1为刮板输送机中部槽相邻2 节中部槽可弯曲的角度,取1°;B 为采煤机的截割深度,取630 mm。

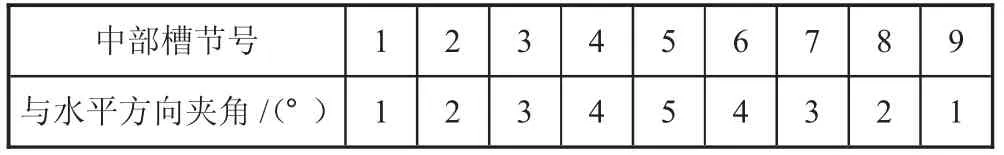

将上述参数代入式(1)中得出,中部槽的中间节数为5。则可以得出在斜切进刀工况下对应9 节中部槽与水平方向的夹角如表1 所示。

表1 斜切进刀工况中部槽与水平方向的夹角

上述研究成果将作为离散元模型建立的依据。

1.2 采煤机截割部滚筒模型的建立

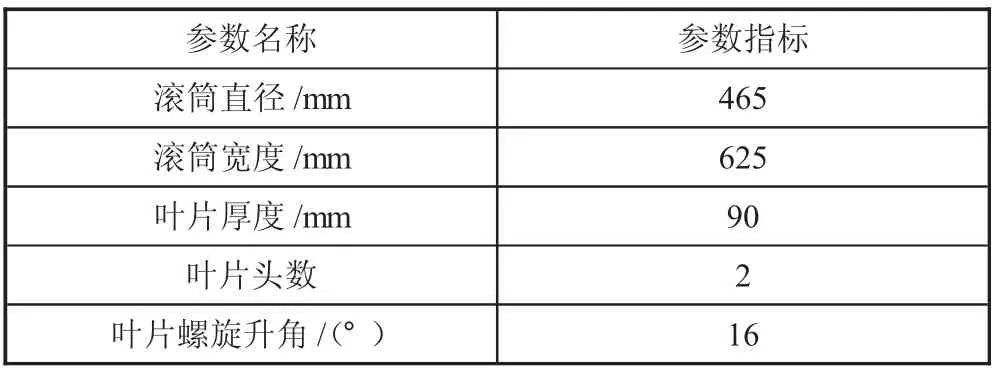

根据采煤机截割部滚筒的实际结构和相关尺寸参数基于Pro/E 三维软件建立模型[3]。为了兼顾仿真结果的准确性和仿真计算量两项因素,重点关注滚筒的直径、宽度、叶片等尺寸。MG2×55/250-BW 采煤机主要参数如表2 所示。

表2 MG2×55/250-BW 采煤机滚筒关键尺寸

除了上述表1 中的参数外,根据截割部滚筒上截齿的排列方式建立滚筒三维模型。此外,根据MG2×55/250-BW 采煤机截割部摇臂尺寸以及摇臂内齿轮传动机构的形式和参数分别建立模型,并根据彼此之间的约束关系建立采煤机截割部的离散元仿真模型;根据本文所研究工作面的煤层和铝质泥岩(夹矸)的物理力学参数建立煤壁的离散元仿真模型[4]。

结合1.1 和1.2 中的研究成果,通过分段煤壁模拟斜切进刀工况,对应的仿真模型如图1 所示。

图1 斜切进刀工况离散元仿真模型

2 离散元仿真结果分析

基于上述所建立的仿真模型,设置采煤机牵引速度为1 m/min、1.5 m/min 和2 m/min,仿真时间设定为800 s,分别对采煤机滚筒分段截割煤壁载荷的相对误差及截割含矸煤壁和全煤壁的载荷进行仿真分析。仿真结果具体如下:

2.1 采煤机截割分段煤壁载荷的相对误差

对采煤机截割分段煤壁载荷相对误差的仿真的目的在于验证所建立离散元仿真模型是否准确、是否可行。所得的仿真结果如图2 所示。

图2 不同牵引速度对应载荷的相对误差

通过仿真可知,随着采煤机牵引速度的增加对应截割滚筒所承受的载荷明显增加;而且,在仿真前期截割部滚筒所承受载荷的波动剧烈,即相对误差较大;当截割部滚筒完全进入煤壁后,参与截割煤壁的截齿数量增加其所承受的载荷波动明显减缓,且相对误差控制在2%以内。同时,随着牵引速度的增加,截割滚筒所承受载荷进入稳定期的时间越早[5]。

2.2 采煤机截割含矸煤壁与全煤壁滚筒的载荷对比分析

为充分直观对比采煤机截割含矸煤壁和全煤壁时滚筒所承受的载荷情况进行对比,本节分别对两种截割工况下牵引阻力、截割阻力、轴向力等与牵引速度的关系进行仿真,所得的仿真结果如表3 所示。

表3 不同牵引速度对应截割含矸煤壁和全煤壁滚筒载荷对比

如表3 所示,随着采煤机牵引速度的增加,对应滚筒所承受的载荷逐渐增加;同时,在同一牵引速度下,采煤机截割含矸煤壁时滚筒所承受的载荷远大于截割全煤壁时的载荷。

3 结论

采煤机为综采工作面的关键设备,其主要承担煤层的截割和落煤任务。在实际生产中,斜切进刀为采煤机常见的进刀方式,为掌握采煤机在斜切进刀工况下滚筒的载荷状态,通过建立离散元仿真模型对其截割含矸煤壁和全煤壁工况时滚筒的载荷进行分析,并总结如下:

1)采煤机在斜切进刀工况下,刮板输送机中部槽的中间节数为5 节;斜切进刀工况所需刮板输送机配合的中部槽节数为9 节。

2)当滚筒完全进入煤壁,即滚筒截齿与煤壁接触的数量越多时,截割部滚筒所承受载荷的相对误差小于2%,说明本文所建立的离散元模型可行且准确。

3)在斜切进刀工况下,采煤机滚筒所承受的牵引阻力约为截割阻力的2 倍;采煤机截割全煤壁时所承受的合力约为截割含矸煤壁合力的20%。