矿用井下气动单轨吊制动系统设计与应用研究

王 刚

(晋能控股煤业集团四台矿辅运科, 山西 大同 037000)

引言

目前,井下煤矿常用的辅助运输设备有气动单轨吊、卡轨车、无轨胶轮车、柴油机单轨吊等,其中单轨吊主要吊挂在顶板轨道上行驶,对地板没有特殊要求,且该设备机动性好、爬坡能力也比较强,能够很好地适应巷道[1]。气动单轨吊组成部分有气动控制结构、气动电葫芦、承载小车、动力结构以及连接杆等,动力结构主要提供驱动力;承载小车在轨道上行走,行走小车包含两对行走轮,在位于承载小车两端的连接孔可利用连接杆与提升装置、制动装置相连接[2];连接杆在承载小车之间、动力结构与承载小车之间相连接;气动葫芦可用于提升货物,并依靠气动葫芦进行提升和下降动作。气动单轨吊自身带有气动马达,是借助气动马达来驱动运输体系上的吊运车,并依靠驱动轮,机车在轨道的腹板上压紧,在摩擦力作用下牵引机车动作[3],因此,气动单轨吊不仅可以应用于巷道内的短途运输,也可以应用于矿井下料场至毛干、迎头物料的运输。鉴于气动单轨吊在煤矿井下辅助运输中具有明显的优势[4],本文对气动单轨吊制动系统进行设计研究,旨在提高其辅助运输效率,进而保证矿井下人员和设备的安全。

1 矿用气动单轨吊的组成及工作原理

气动单轨吊包含有承载和运输系统,其中,对于运输系统,包含有制动系统、夹紧系统和行走系统,主要功能是执行机车的行走、制动等动作,运输系统中的这三个子系统相互协作配合,一起完成井下辅助运输工作[5]。对于承载系统,包含有气动葫芦、承载小车和连接组件等,主要功能一是升降吊挂的负载;二是收放气管管路[6]。

单轨吊运输系统工作机理是:启动工作时,通过来源于夹紧系统的夹紧力,将驱动轮紧紧压在轨道上,执行行走工作时,进气给制动气缸的有杆腔,使气缸收缩,制动弹簧压缩蓄能,制动动作解除,气动马达带动驱动轮转动,机车进行行走动作。执行制动动作时,气动马达停止动作,停转驱动轮,使制动缸活塞杆伸出,展开制动弹簧,使制动轮紧紧压在轨道上,机车完成制动动作[7]。

2 气动单轨吊制动系统的设计

矿用井下气动单轨吊制动方式是应用失效安全型,在机车出现正常停机或者忽然停止供气的情况时,制动弹簧作用使制动轮与轨道腹板紧贴,借助轨道和制动轮间的摩擦力作用完成制动动作。气动单轨吊制动系统使用两组制动装置,其应用杠杆原理结构设计,且分别位于驱动部机架的两端位置,不仅制动力大,且占用空间小。因此,制动系统结构由制动轮、制动气缸、制动臂、制动弹簧、推杆与连接件等部分组成。

本文首先对气动单轨吊制动系统进行设计,其系统设计图如图1 所示。其中,1 是应用井下气源为系统动力源,主要供应井下所需的压力气体;2 是二位五通气控换向阀,主要通过气控回路对换向进行控制[8-10];3 是梭阀;4 是制动气缸;5 是气控回路;6 是快速放气阀。当机车行驶时,注入压力气体给气控回路,使右位换向阀工作,并将其输出的气源压力气体给入梭阀3.1 和3.4,再经其给入制动气缸4.1 和4.2 有杆腔,同时,缩回制动缸活塞杆,使制动弹簧蓄能压缩,制动动作解除。当机车制动时,停止供气给气控回路,使左位换向阀工作,将输出的气源压力气体给入梭阀3.2 和3.3,再给入制动缸的无杆腔,同时,伸出制动缸活塞杆,使制动弹簧展开,制动轮压紧轨道,制动动作完成。

图1 气动单轨吊制动系统的结构

3 气动单轨吊制动系统的模拟应用

本文对气动单轨吊制动系统设计后,并对其进行模拟研究,用来验证系统设计的合理性以及制动系统的各项特性。模拟参数设置为时间25 s,步长0.01 s,针对其应用失效安全型的制动模式,从制动动作起进行模拟研究。具体过程是:最开始为制动状态,0~5 s机车制动解除,此时换向阀气控位工作,缩回制动活塞杆,制动轮离开轨道,机车执行行走动作;5~10 s是行走过程,制动活塞杆持续为缩回动作,机车行走在轨道上;10~15 s 是机车制动过程,利用制动弹簧、制动缸的弹力和推力作用,机车迅速制动;15~20 s机车从制动动作直接到行走动作。模拟机车在不断启停动作工况下,其制动系统的稳定性。

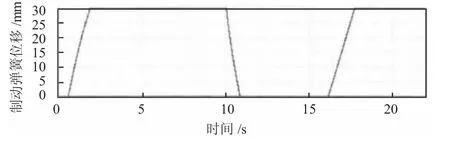

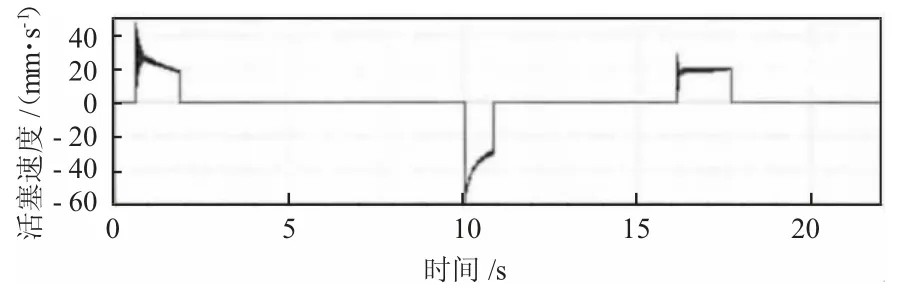

由图2 和图3 可知,机车制动动作解除时,缩回制动缸活塞杆,并使制动弹簧压缩,仅用1.5 s 的时间就可实现制动弹簧的压缩蓄能,此过程中,活塞运行平稳,速度值只在小范围内波动,且并未形成大幅度的变化趋势,对制动缸及其机体结构的冲击力较小。在5~10 s 行走过程中,制动弹簧始终处于压缩位置,且制动弹簧速度是0,位置没有发生变化,系统稳定。

图2 制动弹簧位移变化曲线

图3 活塞速度变化曲线

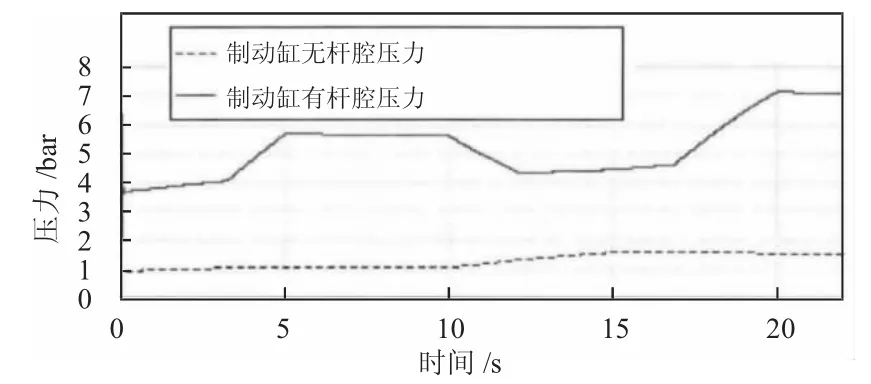

图4 和图5 中,制动气缸无杆腔和有杆腔压力上升平稳,表明系统的稳定性较强。此外,对比上述图可知,在10~15 s 机车制动中,进气给入制动缸无杆腔,在0.8 s 内制动弹簧展开,速度比较快,满足要求。此过程中,制动缸无杆腔和有杆腔的压力变化不大,有杆腔压力由0.58 MPa(5.8 bar) 降至0.42 MPa(4.2 bar),下降平稳;而无杆腔压力由0.1 MPa(1 bar)升至0.16 MPa(1.6 bar),变化较小,主要原因是因为依靠制动弹簧提供的制动力来完成制动动作,因此,整个过程中压力比较稳定。且从图5 还可看出,前后腔间的压差变化幅度不大。在15~20 s 机车解除制动中,转换期间活塞速度波动范围在15 mm/s 之间,大小平稳,基本不影响制动系统的冲击结构。有无杆腔压力变化曲线均较平滑,其中,有杆腔压力稳定上升至0.7 MPa(7 bar),基本不再变化,且在解除制动后,压差呈现上升变化曲线,稳定在0.55 MPa(5.5 bar)不变化,满足设计要求。

图4 制动气缸无杆腔和有杆腔的压力变化曲线

图5 制动气缸无杆腔和有杆腔的压差变化曲线

4 结论

矿用气动单轨吊属于井下辅助运输中比较重要的设备,为提高其井下运输能力,本文对气动单轨吊制动系统进行设计,并对其制动系统设计的合理性及其各项特性进行研究,验证其应用效果,结论是:

1)通过对单轨吊制动弹簧位移、活塞速度以及制动缸压差变化情况进行分析,曲线变化均比较平稳,且没有出现大的波动现象。

2)机车制动系统制动过程满足要求,且行走、制动过程系统运行稳定,能够有效实施制动、行走动作。