综采工作面“三机”智能化应用研究

康明富, 李广友

(阳煤集团寿阳开元矿业有限责任公司, 山西 寿阳 045405)

引言

综采工作面作为煤炭生产的关键环节,不仅关系到矿山灾害管理和工作面准备,还关系到采空区管理和井下后期管理。综采工作面主要有三种机械,即采煤机、刮板输送机和液压支架,这三种机械的相互协同作用,对于保障煤矿井下安全、绿色生产尤其重要。有些学者在应用层次上,对综采工作面智能化进行了探索[1],国内的广大研究人员通过各个层次的研究,为综采工作面智能化提供了或多或少的理论依据,这同时也符合了煤矿安全生产理念,提供了强有力的保障。因此,本文在传统的“三机”配套、协同工作的基础上,展开了智能化应用。笔者意在通过以上尝试,对综采工作面的智能化建设出一份力。

1 综采工作面“三机”配套

在综采工作面的大系统背景下,要根据一定的原则,才能达成三种设备工作过程中的协同作用,这些指标有很多方面,如系统的规格、设备的性能、机械的大小、使用的寿命等,同时采煤机的割煤生产能力要达到该工作面计划的生产能力,这也是对采煤机性能方面的要求[2]。此外,刮板输送机一定要留出一部分的运输能力,这样做的目的是避免落下的碎煤堆积在一起,影响生产效率。其中的各个子系统之间的配合也是有一定要求的,具体如下:

1)采煤机与刮板输送机的系统:刮板输送机的中心输送槽要朝着采煤机底部托架、滑靴等结构支承,物料运输的首、尾部构造应保证与采煤机贯通,并在首、尾部之间的特殊地方处理成三角形的煤。

2)刮板输送机物料运输与液压支架系统:液压支架的每个斜槽的中心直径应小于液压支架的中心距。

3)采煤机与液压支架的系统:采煤机最大采煤宽度应低于液压支架的最大支撑宽度,采煤机牵引速度应低于最大液压支撑转速;切割深度应当低于液压支架的最大移动步距。

“三机”相互配合、控制、协作,以最终实现试验系统性能的最优化。并按照试验机械设备选型与配合的基本准则,在试验工作面配备设备,如表1 所示。

表1 综采工作面设备

2 智能化开采模型的构建

本文主要根据实际测量的勘探钻孔、矿井的开切眼位置及巷道的信息,来搭建试验工作面的立体模型,同时要通过定向钻孔等方式来增加初始模型的精确度。采用经由回风巷道往运输巷道打定向钻孔的方式,来观测钻孔返出来的水的颜色,并通过水压计来实时监测钻孔内的水压变化,从而达到区分煤层与岩层分界的目的,借助验孔专用设备来测得具体的煤岩分界点。将更为精确的数据进行获取,从而增加综采工作面的地质模型精度。其地质模型如下页图1 所示。

图1 三维地质模型

3 智能化开采技术

3.1 记忆割煤

现有的记忆割煤技术,由于其受到煤层底板及工作环境因素的影响,使得采煤机在割煤过程中还不能独自按照事先设计好的路线去进行,需要施工人员持续地远程调整。通过上述建立的模型,施工人员可以实时对采煤机的截割工作参数进行调整修改,再综合考虑其位置与工况相关信息,实现采煤机滚筒调高的智能化,进而完善记忆割煤技术,达到智能化割煤的效果。

3.2 自适应控制

作为重要的底层系统,电液控制系统在液压支架支护时,可以完成移架、推溜等所有动作。此外,依据采煤工艺的程序设置,使得液压支架能够与采煤机之间协同配合,共同完成割煤支护工作的自动化。将传感装置应用于液压支架上,液压支架的控制主要依靠电液控制系统进行操控,在综采工作面布置工业以太网,从而对采煤机的工作状态进行实时获取,进而使得液压支架在电液控制系统的驱动下,完成自动化跟机。

3.3 综采工作面直线控制

该项技术保障了井下综采工作面的正常运行。液压支架矫直主要采用采煤机惯性导航定位、激光雷达扫描、视觉测量等方法来测量刮板输送机的弯曲度,并利用差分算法和自身的位移反馈来完成液压支架的定量“移动”对准。具体来说,通过采煤机内置的陀螺仪或巡检测试系统,可以对综采工作面刮板输送机的直线度进行测量,通过计算分析液压支架与刮板输送机的相对位置关系,在后续工作过程中,对液压支架的位置进行调整,从而实现刮板输送机与液压支架的平行控制[3]。如图2 所示为巡检机器人的示意图。

图2 巡检机器人

4 试验工作面概况

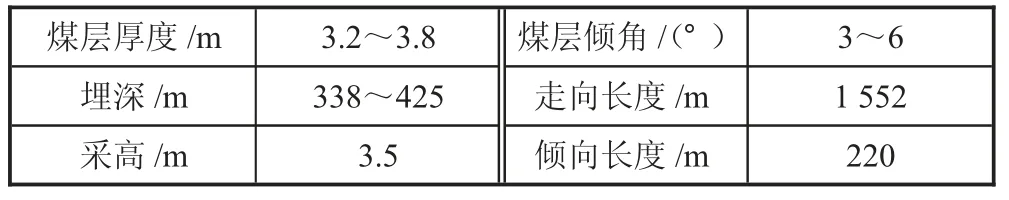

本次参与试验的工作面属于山西地区某矿井,该矿井属煤与瓦斯突出矿井,其矿井内的主采煤层具有弱爆炸性,属三类不易自燃煤层,煤矿周围的水文地质条件简单,被采工作面水平高度为+688~762 m,工作面平均地表+1 100 m,煤层的埋藏深度为338~425 m,无冲击地压倾向。试验工作面采用走向长壁综合机械化一次采全高采煤方法,顶板管理采用全部垮落法,石灰岩顶板和较硬的煤层结构给智能化开采创造了有利条件。回采工作面基本情况如表2 所示。

表2 回采工作面参数

该工作面所采煤层为15 号煤层,位于太原组的下侧,颜色发黑、有光泽,测得其硬度为3.5~4.2,相对较硬,断口处规整。在整个工作面内,其煤质较稳定,煤层较为规整,整体厚度在3.5~4.2 m;根据巷道掘进期间该工作面附近出现的地质情况可以分析出,试验工作面的构造较为简单,整体呈现东部高、西部低的状态,无明显煤层产状变化,不存在明显大断层,无陷落柱,无风氧化带,未受到火成岩入侵。该工作面顶底板的性质,直接顶为砂质泥岩、石灰岩(K2 下),厚度21.95 m,硬度为9~11;深灰色砂质泥岩,片状,水平层理,局部发育有细粒砂岩;深灰色含泥石灰岩,性硬,含腕足类、蜓类动物化石,具裂隙,为方解石脉充填。老顶为石灰岩(K2),厚度2.33 m;成分以浅灰色石灰岩为主,含长身贝壳化石,局部为泥灰岩(K2)。直接底为砂质泥岩,厚度7.39 m;灰色,可见少量煤屑和炭化体。老底为细粒砂岩、砂质泥岩,厚度5.33 m;灰色粉、细砂岩,含炭屑及大量云母碎片;深灰色砂质泥岩,上部具明显的鲕状结构。

5 智能化开采在试验工作面的应用

将综采工作面“三机智能化”应用到试验工作面,立刻就展现出了它的高效性、协同性及条理性。井下综采工作面由原来的30 人,减少到了现在的13 人;并且有关综采工作面整体配套工作的相关人员也由早先的120 人,减少到了现在的50 人,从而达到了井下作业少人化的目的,其相对减员率超过了1/2;针对回风系统的维护及检验工作,将不再派遣人员,从而实现了井下特殊地点的无人化;极大程度地减少了采煤机、刮板输送机及液压支架“三机”在协同工作或者单体工作时由于故障致使综采工作面停产的时间,每个班的设备开机时间规定在8 h 以内,设备的开机率也达到了9 成以上,相比之前增长了近20%,使得系统变得更为安全可靠,在煤炭的采出量上也有了一定的提升。

6 结语

关于现代煤矿智能化建设工作,尤其是针对煤矿综采工作面的智能化建设一定要循序渐进、逐渐拓展,在扩展的进程中又不能急于求进,技术与设备应该配套发展,尤其要提升作业人员的整体技术水准。综采工作面智能化在全面推进时,还要同时进行井下灾害的治理工作、作业设备的检修与维护工作及施工人员整体素质的提升,逐步实现从单体的智能化向整体系统智能化的转变,同时进行作业人员技术培训、综采设备的远程监控和维护工作,笔者认为只有做好上述相关工作,才能让综采工作面智能化走得更远。