工作面断层带静动压分步耦合预注浆加固技术研究

王 波,张海峰,杨张杰,张敦喜,余大军

(1.安徽省煤炭科学研究院,安徽 合肥 230001;2.内蒙古仲泰能源有限公司,内蒙古 鄂尔多斯 017000;3.淮南矿业(集团)有限责任公司煤业分公司,安徽 淮南 232087)

0 引 言

断层是地壳受力发生断裂,沿破裂面两侧岩块发生显著相对位移的地质构造[1-3]。断层附近应力分布复杂且集中,区域内煤岩体多表现出裂隙多,破碎度高,完整性差,强度低等特点[4-8]。我国淮南矿区地质条件复杂,工作面内断层构造发育。开采过程中,工作面推进至断层区域前,多会导致断层活化[9],断层附近应力将重新分布。采动及活化的耦合作用产生的高应力致使工作面内断层煤岩体的强度进一步弱化,顶板及煤体破碎,煤壁支撑能力降低,工作面过断层时顶板及煤壁维护变得极为困难,顶板压架及冒落伤人等事故频发。

国内外专家对断层也有较为深入的研究,主要侧重于断层破碎带巷道的支护与浅部围岩注浆加固等方面。蒋康前等[10]在总结穿断层破碎带软岩巷道围岩破坏特征的基础上,提出了巷道围岩加固的耦合支护技术方案,有效解决了刘庄煤矿深井软岩巷道穿断层破碎带施工围岩稳定控制难题。徐升等[11]针对淮南顾桥煤矿南翼带式输送机大巷穿过断层地质异常区的问题,通过超前注浆加固、壁后注浆和底板注浆等措施,有效地控制了围岩变形,保证了巷道施工安全。但是,目前煤矿工作面断层带的整体治理研究还比较有限。工作面开采期间,除遇大断层采取提前收作或规避措施(造成煤炭资源大量浪费)外,多数断层都要强行通过,主要采取提前飘车或刹车的被动方式,以最短破顶或破底的回采距离逮住上盘或下盘的顶板,在断层的揭露处采取支架少降快拉、及时支护顶板等工艺或者在断层揭露后进行浅部围岩注浆来加固局部岩体[12-14]。工作面内断层加固采取方法主要是在工作面推进至断层破碎带位置待断层揭露后,在工作面内对顶板及煤壁进行临时的支柱支护和浅孔注射化学浆液加固。其中,支柱支护控顶距离短,无法加固破碎围岩,施工效果和安全性不理想;浅孔化学注浆加固成本高,且注浆距离短、加固范围小,主要针对5~10 m浅部围岩,无法实现大范围整体加固断层破碎带的目的。此类方法对断层治理来讲均是局部的、滞后的被动方式,无法实现超前预先治理断层;而且上述方法多数情况下要求在工作面停止工作的情况进行,严重影响了工作面单产,无法保证工作面连续性推进。工作面如何快速过断层连续化回采是制约矿井安全生产和高产高效的重大技术难题。

潘光明等[15]提出隧道深部围岩薄弱区定域控制注浆技术,实现了对断层处隧道注浆帷幕深部薄弱区的注浆治理;韩玉明等[16]提出的超前工作面巷道预注浆加固技术解决了综采工作面停采线附近回风巷受强采动影响围岩控制难题。上述及现有预注浆技术研究加固对象主要是针对巷道浅部围岩,注浆工艺也属于短距离低压注浆范畴,但也为工作面内断层带治理提供了研究方向。笔者认为,以工作面推进过程中断层带围岩应力和裂隙发育的分布特征与动态演化规律为指导,形成多级布孔、分步注浆的断层带预注浆加固关键技术,在工作面进入断层带影响区之前,可预先完成对断层带的加固治理。技术研究可实现“工作面内揭露断层后临时局部被动加固”传统方法到“超前工作面主动治理断层”的思路转变,对实现工作面连续化高效回采具有重大的现实意义。

1 工作面断层活化与裂隙发育演化规律

1.1 模型构建

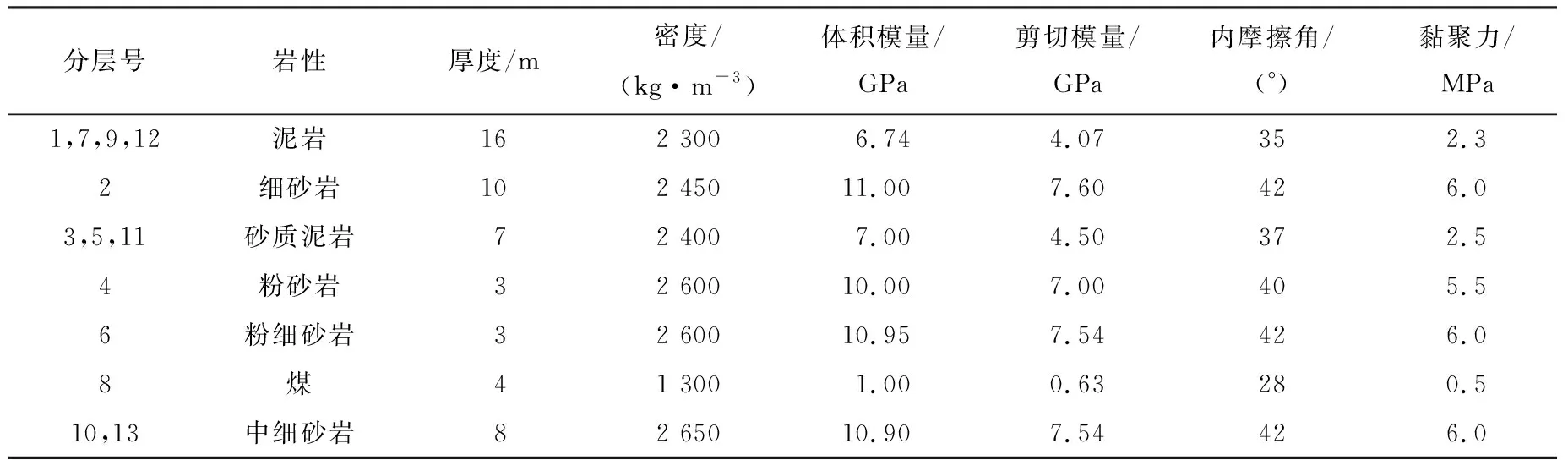

为了解工作面断层在受开采影响下裂隙发育演化规律,进而确定分步耦合预注浆的最佳时机,选用通用离散元程序UDEC对典型试验点朱集矿1122(3)工作面断层活化过程进行模拟分析。该工作面地面标高+22.1~+23.5 m,工作面标高-848.3~-887.1 m,走向长1 858~1 870 m,平均1 864 m,倾斜长235 m。主采煤层13-1煤厚度为0~5.2 m,平均4.0 m。局部含有一层厚0.2~0.3 m的夹矸,煤层结构较简单,煤层稳定,为近水平煤层。煤层直接顶岩性主要为泥岩、细砂岩,厚度为2.5~5.5 m,平均4 m。模拟区域3号异常区发育有DF112-8-1(倾角54°,H=4 m)、DF112(倾角78°,落差H=4 m)2条较大断层。根据煤层顶底板岩性及断层分布实际情况对岩层力学参数(表1)赋值并建模如图1所示。根据开采条件,模拟计算范围确定为:地层上边界为水平23 m处,下边界-887 m处。模型宽660 m,高130 m,自顶而下共设13分层;左右各预留50 m应力边界;模型侧面和底面为位移边界,侧面限制水平移动,底部限制垂直位移,上方为自由边界;围岩破坏遵循Mohr-Coulomb强度准则,模型上部边界面施加上层地层岩石自重应力,侧压系数取1.2。

表1 煤岩力学参数 Table 1 Mechanical parameters of coal and rock

图1 构建模型Fig.1 The built mode

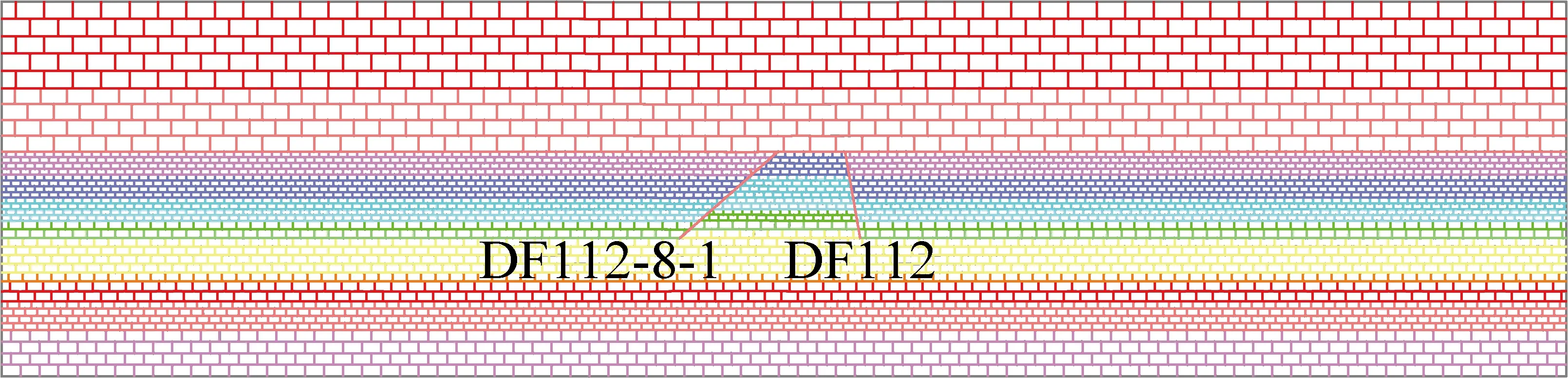

1.2 断层附近原岩应力分布

断层构造带区域应力分布特征是工作面断层围岩控制的环境基础。在未受煤层开采影响条件下,从原岩应力分布来看(图2),断层附近围岩应力分布整体处于一个较高水平;断层区顶底板存在一定范围的导通裂隙。同等条件下倾角相对较小的DF112-8-1断层在断层面发生剪切滑移更为明显,在尖灭处塑性区发育更为显著,也更容易形成高应力集中区(应力集中系数1.3~1.4)。断层形成过程中,高应力环境下产生的弱面和原生裂隙的存在使得在静压条件断层活化之前对断层区进行预注浆变为可能。

图2 断层区原岩应力状态Fig.2 Stress state of original rock in fault area

1.3 断层活化过程与裂隙发育演化规律分析

工作面围岩裂隙主要有2个来源:①开挖前岩体中已存在的弱面,②巷道开挖及工程扰动(采动)产生的新裂隙[17-20]。随着工作面的不断推进,伴随顶板的周期性垮落及上部岩层的弯曲下沉,工作面超前支承应力随开采不断前移,超前工作面位置的围岩发生变形,煤岩体内部节理及裂隙不断发育扩展。在邻近断层区域时,工作面前方岩体塑性区和新生裂隙也会与断层导通,使得断层活化,这将对断层区工作面顶板垮落形式、垮落步距、垮落后稳定时间及断层节理、裂隙发育情况会产生显著影响。下面结合推采过程中围岩节理裂隙分布演化模拟情况做相关分析。

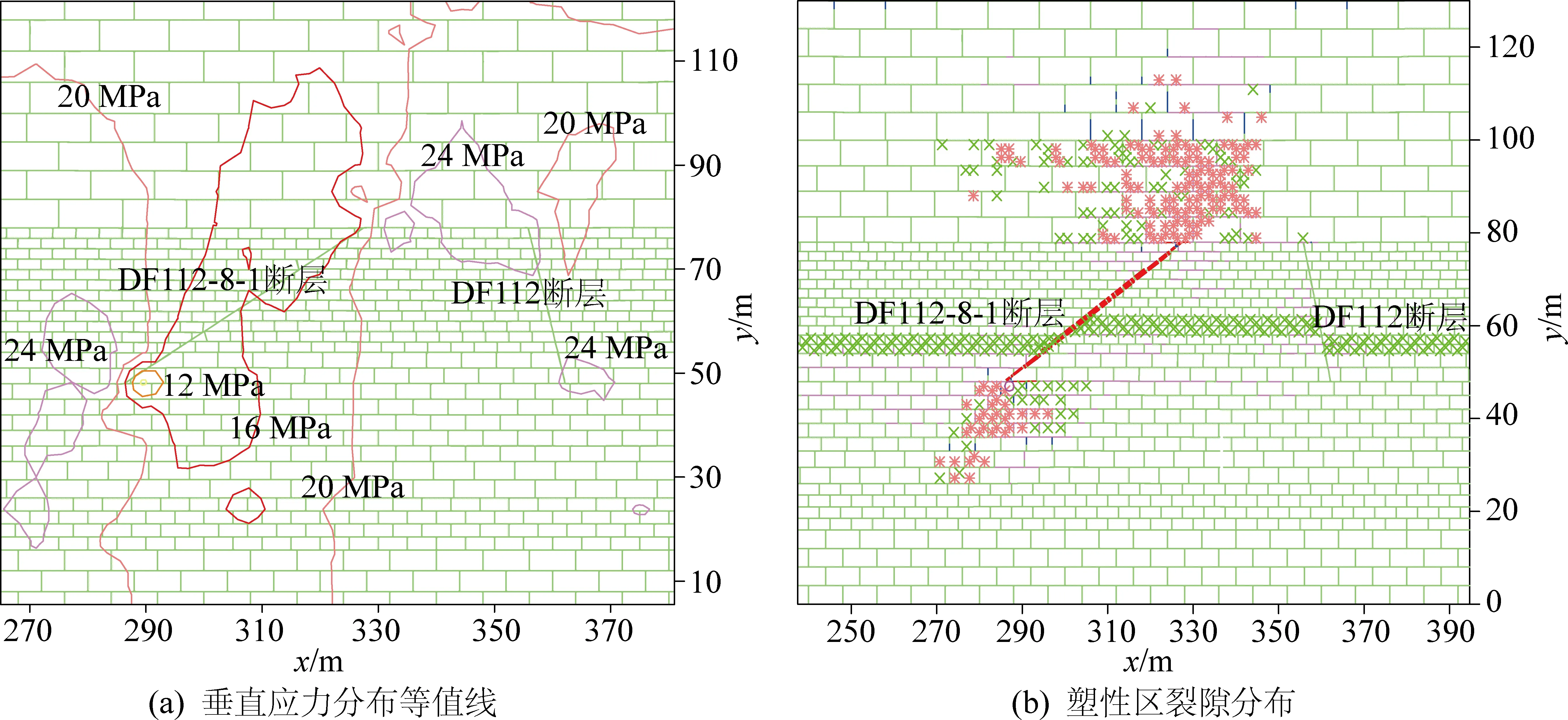

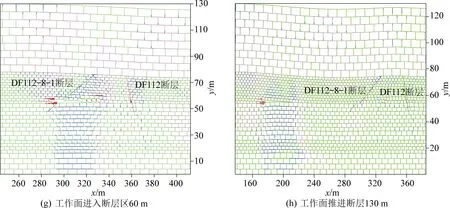

由断层活化过程中围岩裂隙演化分布如图3a~3c所示,工作面自开切眼位置推进在未到达断层区域的过程中,顶板周期性垮落及上部岩层弯曲下沉,超前支承应力随工作面不断前移,超前工作面位置的围岩发生变形,煤岩体内部节理及裂隙不断发育扩展。顶板以上20 m及底板岩层内均有新的节理裂隙产生。超前影响距离25 m范围内本开挖层及顶板层岩体有滑动和剪切变形。

由图3b~3c可以看出,工作面距离断层30~50 m时,采动影响下断层开始活化,即断层两盘位移的连续性和变形的协调性受到破坏,两盘的岩体沿断层面发生相对位移。该过程中断层上下盘发生了沿断层面的剪切滑移运动;因断层两盘位移产生一定差异,使得断层错动。断层附近围岩在断层形成稳定后出现2次扰动。伴随开采超前影响距离加大与推进,工作面上方岩层塑性区及新生裂隙开始逐渐导通断层。由图3e工作面进入断层区10 m,距离左侧断层50 m时,左侧断层即被开始活化,断层附近围岩应力释放。可见工作面开采超前支承压力超前影响距离明显加大。由图3f进入断层区30 m(至两断层中段)时,顶板跨落,跨落步距小于30 m。

图3 断层活化过程中围岩裂隙演化分布Fig.3 Evolution and distribution of surrounding rock fracture in process of fault activation

由图3a~图3d与图3e~图3g开挖过程对比可以看出,工作面过非断层区和断层区顶板的垮落步距和垮落形式存在明显差异:工作面过非断层区60 m左右范围内顶板表现出整体弯曲下沉跨落特征,而工作面过断层时,断层区30 m小范围内局部顶板则沿着节理裂隙面逐段冒落。由图3h可推断,工作面推过断层区130 m后,断层附近岩层跨落下沉基本稳定。

结合数值模拟分析结果及现场回采实际矿压显现情况可确定:① 当工作面推进至距离断层加固区不小于300 m时,可满足设备材料进场、钻孔、注浆连续施工的时间要求;此时可边钻孔边注浆,对断层构造带原生裂隙进行第1次静压注浆;② 在工作面距离断层加固区30~50 m时采动影响会致使断层活化,再生裂隙发育,可通过预置的注浆孔针对断层构造带新生裂隙进行2次动压补注浆,改善断层破碎带围岩完整性。

2 静动压分步耦合分级布孔预注浆加固技术

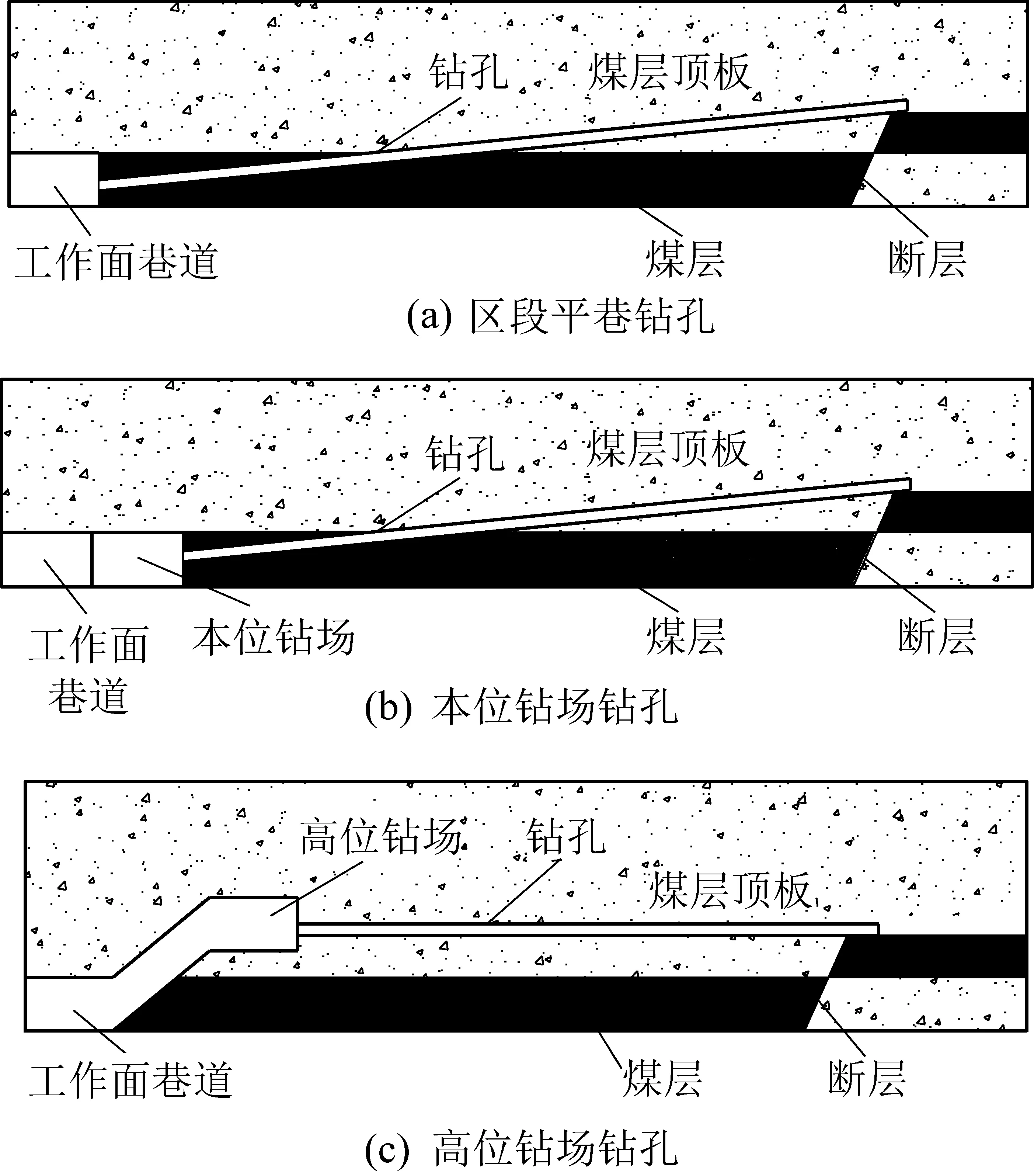

根据断层发育分布和现场施工条件,可采取区段平巷平行分级布孔或(本位、高位)钻场扇形集中布孔方式排布钻孔覆盖断层加固区,巷道内及本(高)位钻场注浆孔布置剖面如图4所示。

图4 钻孔布置方式示意Fig.4 Schematic diagram of drilling layout

当工作面推进至距离断层异常带300~400 m时,通过帷幕、浅孔、中深孔进行第1次工作面静压注浆,边钻孔边下管边注浆;当工作面推进至距离断层异常带30~50 m时,通过静压注浆时预留下的深孔注浆管进行工作面动压2次补注浆。

2.1 静动压分步耦合注浆孔设计

2.1.1区段平巷内平行孔并排布置方式

采用静压条件下帷幕止浆层注浆、浅孔注浆、中深孔注浆及动压条件下预留深孔注浆4级递进式注浆工艺。

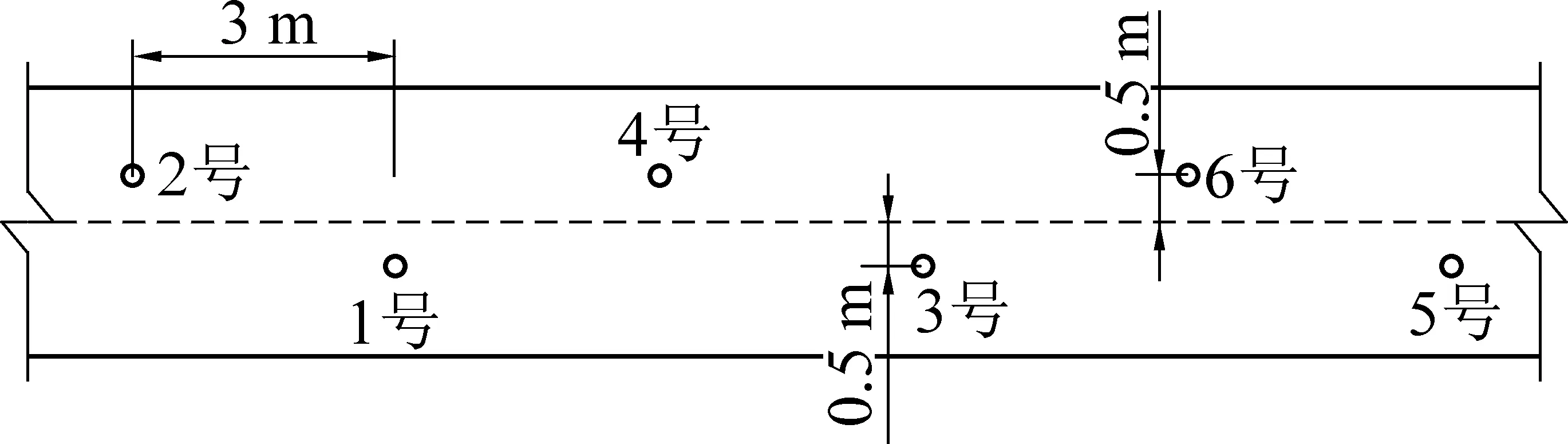

1)帷幕止浆层注浆。作用:加固断层异常区工作面巷道侧帮煤体,同时在围岩表层形成封闭帷幕。设计:沿工作面推进方向,在断层影响范围内实体煤巷帮施工水平钻孔(五花型布置,如图5所示),钻孔孔径ø42 mm,孔深3~4 m,采用4分钢管注射水泥砂浆或者化学浆,注浆加固深度0~6 m。若用无机充填加固材料,注浆压力5~8 MPa;若注化学浆,注浆压力1~2 MPa。

图5 帷幕注浆孔布置示意Fig.5 Layout of curtain grouting holes

2)浅孔注浆。沿工作面推进方向,在断层影响范围内实体煤巷帮施工浅孔(图6),孔径ø73 mm或ø94 mm或ø113 mm,开孔高度距巷道底板0.8~1.5 m,孔深30~35 m,终孔位置位于煤岩交界面以上2~3 m,孔间距8~10 m;注浆加固深度6~50 m,注浆压力5~15 MPa。

3)中深孔注浆。浅孔注浆完毕后,沿工作面推进方向,在断层影响范围内实体煤巷帮施工中深孔(图6),孔径ø73 mm或ø94 mm或ø113 mm,开孔高度距巷道底板0.8~1.5 m,孔深70~80 m,终孔位置位于煤岩交界面以上2~3 m,孔间距8~10 m;注浆加固范围50~90 m,注浆压力5~15 MPa。

4)预留深孔注浆。中深孔注浆完毕后,沿工作面推进方向,在断层影响范围内实体煤巷帮施工预留深孔(图6),孔径ø73 mm或ø94 mm或ø113 mm,开孔高度距巷道底板0.8~1.5 m,孔深100~120 m,终孔位置位于煤岩交界面以上2~3 m,孔间距8~10 m;注浆加固范围90~130 m,注浆压力5~15 MPa。

图6 区段平巷内分级注浆孔布置示意Fig.6 Layout of graded grouting hole in section drift

2.1.2钻场内扇形孔集中布置方式

1)可参照平行孔布置方式中帷幕注浆钻孔设计参数在钻场内及钻场周边5~10 m进行帷幕注浆。

2)浅孔、中深孔、预留深孔开孔位置间距以0.8~1.5 m为宜,孔径直径为ø73 mm或ø94 mm或ø113 mm;开孔高度距巷道底板1.5 m。

3)根据断层走向、倾向变化及钻孔设计要求,逐步调整钻孔角度和深度完成浅孔、中深孔、预留深孔的定向施工,实现钻孔对断层及影响区的覆盖。各类钻孔的终孔位置位于断层面上方2~3 m,并穿过断层面3~5 m。

4)为防止注浆时串孔漏浆,浅孔施工注浆完毕后再施工中深孔,中深孔施工注浆完毕后再施工深孔或采取钻一注一。

2.2 钻孔与注浆机具的设计与选配

2.2.1浅部围岩帷幕注浆

步骤1中,帷幕注浆孔选用帮机施工,钻孔直径为ø42 mm;选用无机复合注浆材料(采用风动注浆泵型号:2ZBQ-30/3,注浆压力5~8 MPa)或化学浆液(注浆泵型号:2ZBQS-11/15,注浆压力3~15 MPa)注浆。

2.2.2深部围岩定向孔注浆

步骤1~4浅孔、中深孔及预留深孔均采用地质钻机施工。

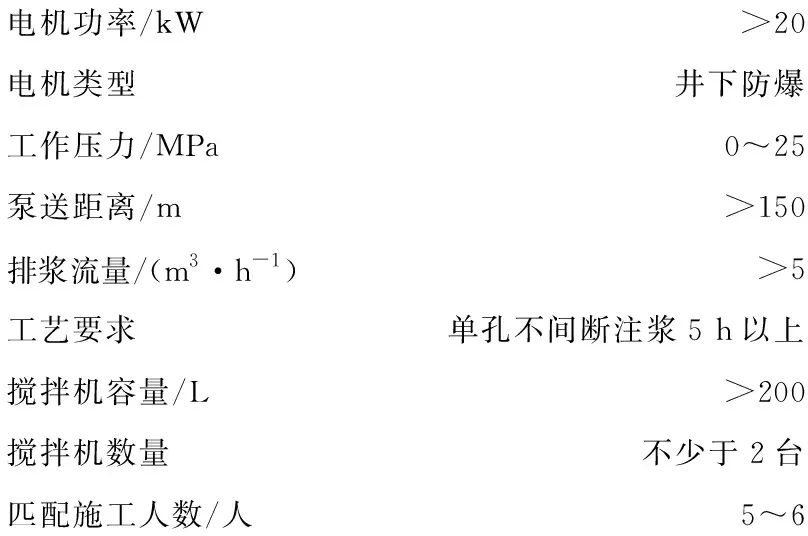

断层深部预注浆时,注浆压力大,输送距离远,浆液输送量大,对注浆机具的有特殊要求。因此提出了注浆设备机具设计选配“四匹配”原则:①注浆泵额定功率与设计注浆量匹配;②注浆泵流量与设计注浆压力匹配;③注浆泵注浆压力与设计注浆距离匹配;④搅拌机功率与人工上料效率匹配。

计算得到注浆泵选型设计技术参数如下,设计选择电动泵注浆型号:ZBY1.5/32-22,额定注浆压力范围0~25 MPa,正常注浆压力5~15 MPa,注浆流量0~6 m3/h;每台泵配置不少于2个搅拌桶,选JQW-250S型水泥搅拌机(搅拌容量250 L)。

电机功率/kW>20电机类型井下防爆工作压力/MPa0~25泵送距离/m>150排浆流量/(m3·h-1)>5工艺要求单孔不间断注浆5 h以上搅拌机容量/L>200搅拌机数量不少于2台匹配施工人数/人5~6

2.3 孔内下管及封孔设计

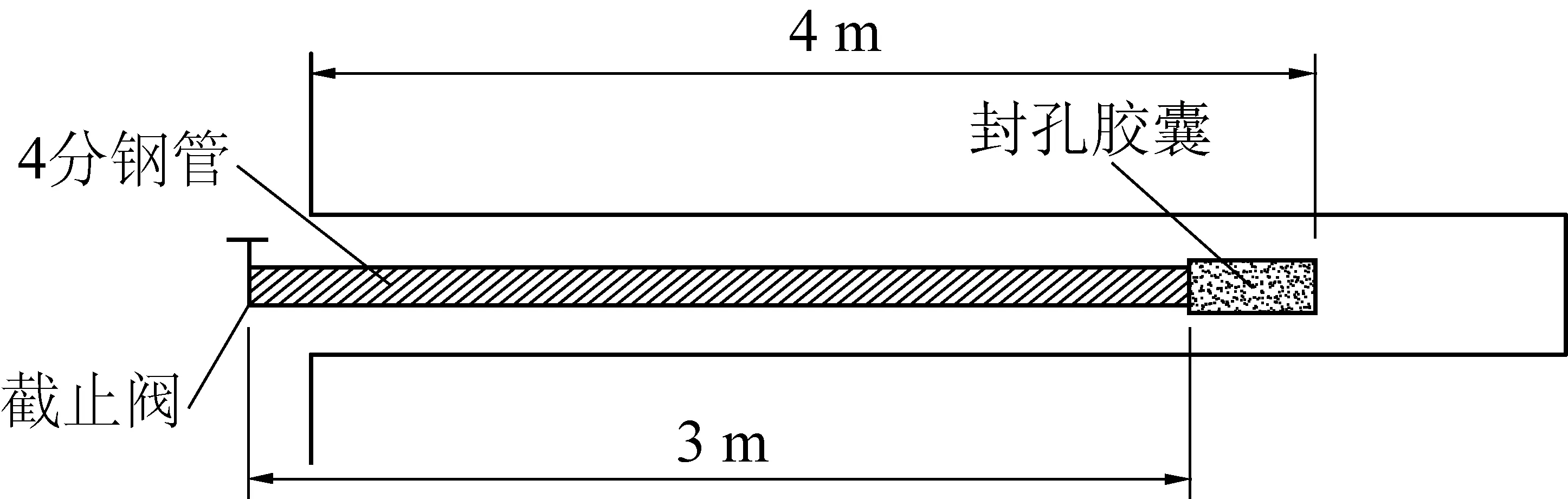

1)帷幕注浆采用“一堵一注”定位式封孔,采用长3~4 m的4分钢管配合封孔囊袋封孔(封孔位置距孔口3 m),连接方式如图7所示。

图7 “一堵一注”定位封孔示意Fig.7 Schematic diagram of “one block and one injection” positioning sealing hole

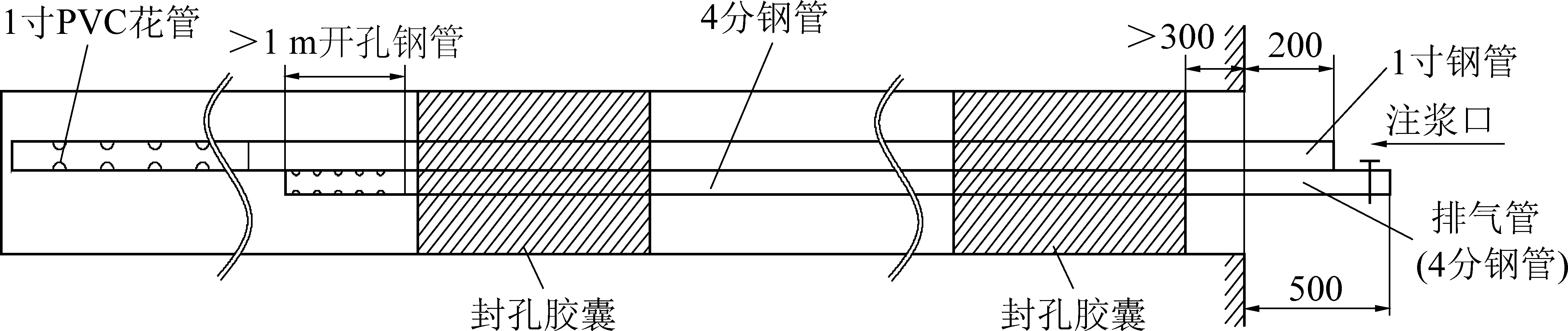

2)浅孔、中深孔及预留深孔孔内注浆管由孔口至孔底按1寸钢管+1寸PVC实管+1寸PVC花管顺序连接布置(条件允许条件下亦可全程下1寸钢管+1寸花钢管)。

采用“两堵一注+排气管”双胶囊耐高压定位封孔方式。孔内1寸钢管长度可设置为孔深的1/3,封孔胶囊须固定在1寸钢管上,1寸钢管长度大于封孔长度3~5 m。封孔长度一般为孔深的1/3。孔内同时安装排气管(4分钢管),长度大于封孔段长度300 mm左右,超出封孔长度段花管为宜。封孔设计及封孔管布置如图8所示。

图8 定向孔定位封孔设计示意Fig.8 Design sketch of directional hole positioning and sealing

2.4 封孔强度及泵效验算

2.4.1封孔强度验算

注浆孔直径D取94 mm,1吋注浆管外径d为33.5 mm,最短封孔段长度L为8 m,两囊袋之间封孔注浆终止压P1为1.5 MPa;远距离注浆终压P2为15 MPa,岩石摩擦因数μ为0.2~0.3。封孔段所受的孔壁摩擦力f=3.14×0.094 m×8 m×1.5 MPa×0.2=708 kN;封孔段所受的反推力F=3.14×1/4×(0.094 2-0.033 52)m2×20 MPa =121 kN;封孔安全系数K=f/F=5.8,两堵一注胶囊封孔方式满足高压注浆工艺要求。

2.4.2注浆量估算与注浆泵功效验算

若加固一个长l为100 m,宽度d为10 m,高h为2 m的断层影响区域,岩层孔隙率α取0.01~0.04,(取0.03),孔隙利用率β为0.5~0.7(与钻孔密度和定位的精确度、浆液的配比等因素有关,取0.7),注浆浆液密度ρ为1 700~1 900 kg/m3(取1 700 kg/m3),注浆料水灰比γ为0.28~0.40(取0.35),则需注浆干料的估算值θ=ldhαβρ/(1+γ)=100 m×10 m×2 m×0.03×1 700 kg/m3×0.7÷1.35=52 t上述估算值可为材料预算、井下现场施工、注浆效果分析提供对比参考。

断层注浆量Q=Vημ,V为断层体积m3,V=HLqLz;η为断层孔隙率,取3%;H为所需加固断层高度,取2 m;Lq为倾向加固长度,取100 m;Lz为走向加固长度,取10 m。代入相关数值,可估算断层注浆量:Q=HLqLzηλ=42 m3。

区段内布置钻孔数2个,孔间距4~5 m,根据所用新型注浆材料初凝时间为5.5 h,单孔连续注浆时间取5 h,故所需注浆泵总流量约为q=1/2(Q/T)=4.2 m3/h<6 m3/h。

ZBY1.5/32-22电动注浆泵,额定注浆压力范围0~25 MPa,正常注浆压力5~15 MPa,注浆流量0~6 m3/h,满足深孔注浆使用要求。

3 工程试验

3.1 潘二矿11123工作面回风巷平行孔布置断层预注加固

3.1.1工作面概况

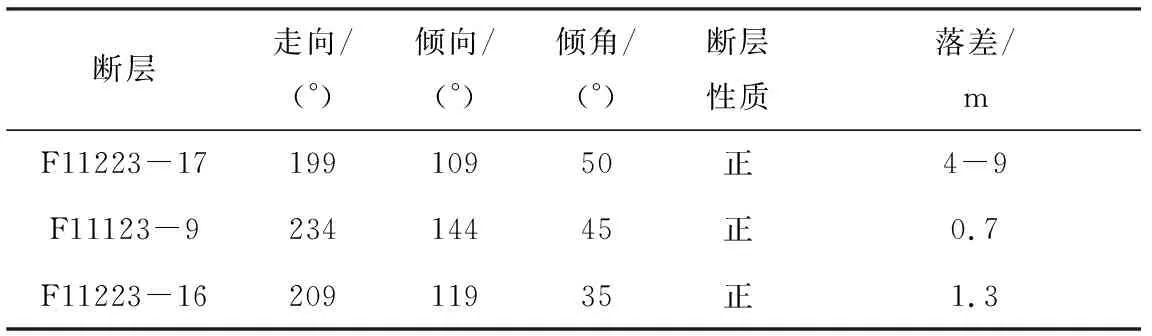

11123工作面位于潘二矿一水平东一采区,上限标高为-441 m,下限标高为-502 m。工作面可采走向长度1 345 m,倾斜长度160 m。11123工作面巷道采用锚网索支护时,巷道净断面:净宽×净高=5.4 m×3 m。工作面主采3煤层厚0.7~13.8 m(平均厚度为5.5 m),平均倾角为10°。工作面范围内受煤层层间滑动及断层的影响,煤层走向、倾向和厚度均有一定的变化,煤层底板标高为中间底两头高。根据断层发育及坑透资料显示,共发育8个坑透异常区。 4号异常区区内有3条断层(断层参数见表2),均为下降断层,其中F11223-17断层影响整个工作面,预计影响范围为70 m×150 m(走向×倾向),为重点加固治理区域。

表2 4号异常区断层分布情况Table 2 Fault distribution in No.4 abnormal area

本工作面地质构造较复杂,受断层影响,3煤砂岩、泥岩顶板受到应力破坏,且受断层牵引影响,煤厚存在变化,局部存在丢煤现象。在断层带附近,岩性破碎,并可能导通C31组灰岩岩溶水。回采期间顶板管理困难。

3.1.2静、动压条件下超前预注浆加固设计

在工作面轨道巷内采用帷幕孔、浅孔、中深孔、预留深孔相结合的4级递进式耦合注浆方案;先施工帷幕孔并注浆,然后再按钻孔、下管、封孔、注浆的顺序依次进行浅孔、中深孔、预留深孔的“分步递进式”注浆工序。

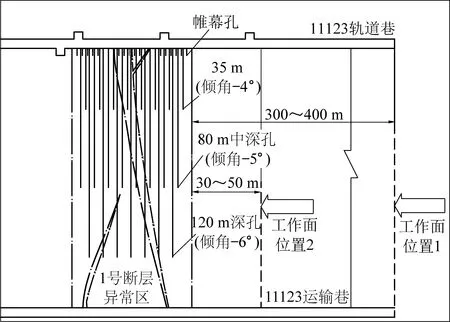

1)帷幕注浆。如图9所示,当工作面距离注浆加固区域边缘300~400 m时,在加固区域范围内轨道巷帮部施工帷幕孔。先施工底部一排钻孔(距巷道顶板2.0 m,两孔间距6 m),注浆后再施工上部一排钻孔(距顶板1.0 m)并注浆。帷幕注浆孔布置如图5、图9所示。

图9 平行钻孔平面布置示意Fig.9 Layout plan of parallel drilling

2)浅孔注浆。浅部帷幕注浆结束后,沿工作面推进方向间隔10 m依次施工1个35 m的水平注浆钻孔,孔径为ø94 mm,钻孔方向垂直巷道中线,开孔高度距巷道底板1 500 mm,设计倾角-4°,钻孔号为1’号、2’号、3’号、……(图6),钻孔平面布置如图9所示。钻孔清孔后下注浆管,如图8所示,采用“两堵一注+排气管”耐高压封孔方式封孔,封孔长度10 m。采用电动注浆泵注射无机复合注浆材料。

3)中深孔注浆。浅孔注浆结束后,在加固区域范围内轨道区段平巷帮部,沿工作面推进方向间隔10 m依次施工一个80 m注浆钻孔,两相邻深孔间距10 m。孔径为ø94 mm,钻孔方向垂直巷道中线,开孔高度距巷道底板800 mm,设计倾角-5°,钻孔号为1号、3号、5号、……(图6),钻孔平面布置如图9所示。钻孔清孔后下注浆管,如图8所示,采用“两堵一注+排气管”耐高压封孔方式封孔,封孔长度20 m。采用电动注浆泵注射无机复合注浆材料。

4)预留深孔注浆。中深孔注浆结束后,在加固区域范围内轨道区段平巷帮部,沿工作面推进方向依次施工一个120 m注浆钻孔作为预留孔,两相邻深孔间距10 m。孔径94 mm,钻孔方向垂直巷道中线,开孔高度距巷道底板800 mm,设计倾角-6°,钻孔号为2号、4号、6号、……(图6),钻孔平面布置如图9所示。采用“两堵一注+排气管”耐高压封孔方式封孔,封孔长度约30 m。当工作面距离注浆加固区域边缘30~50 m时,采用电动注浆泵沿工作面推进方向依次对深孔注射无机复合注浆材料。

3.2 张集矿1612(A)工作面巷道本位钻场集中布孔断层预注浆加固

3.2.1工作面概况

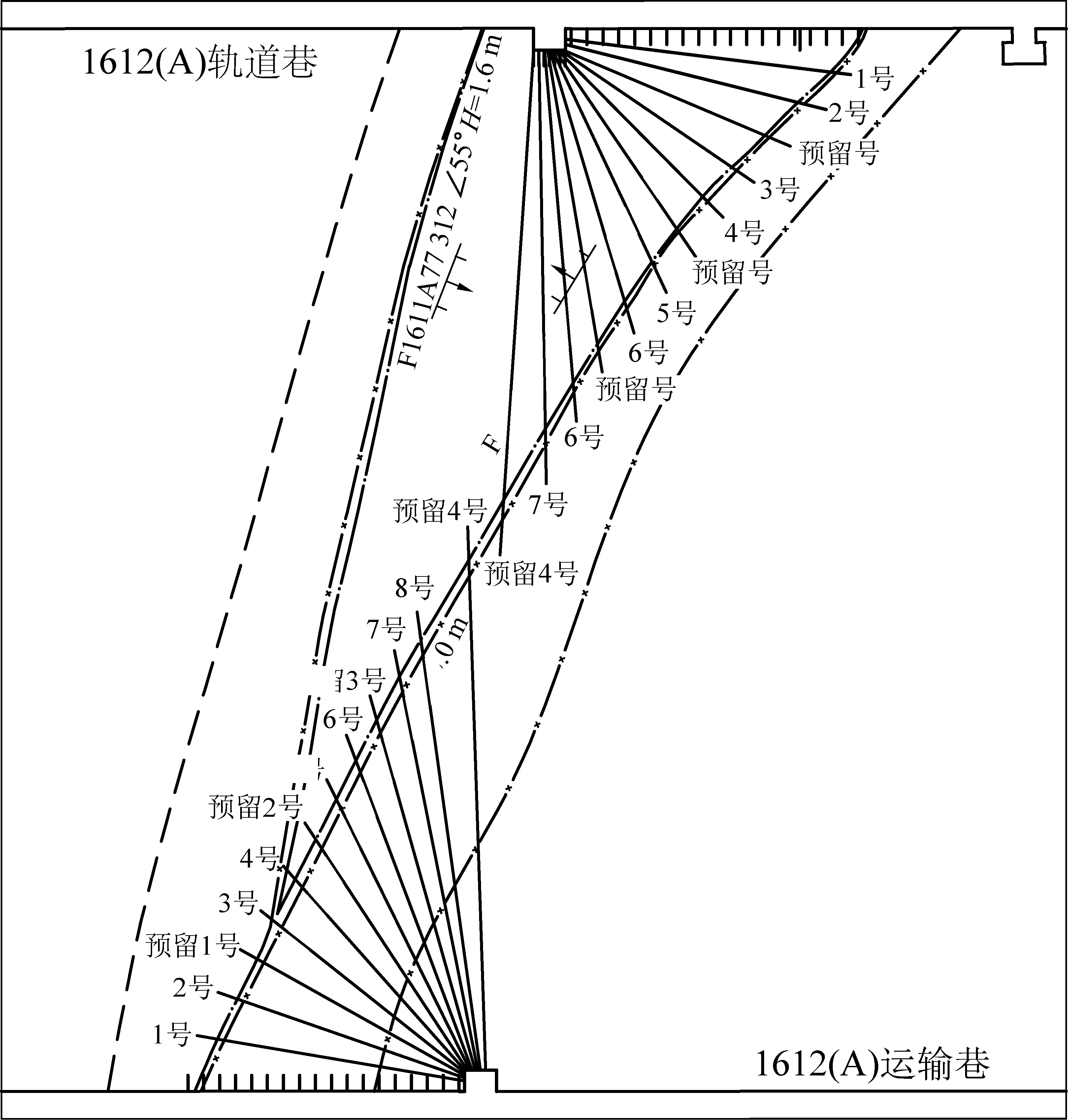

1612(A)工作面位于张集矿-492 m西三1煤采区第2个块段,标高-508~-572 m,地面标高+19.1~+25.6 m,可采走向长度1 336~1 340 m,平均1 338 m,倾斜长度200 m。煤层厚度2.1~9.1 m,平均6.3 m,煤层倾角8°~14°,平均9.5°。工作面回采范围内煤岩层总体近似为一单斜构造,局部地段存在波状起伏,地层走向70°~130°,倾向160°~220°。面内发育有断层F1611A76,落差H=0.8~3.0 m,预计将严重影响工作面正常回采,为重点加固治理区域(图10)。

图10 扇形钻孔平面布置示意Fig.10 Layout plan of sector drilling

3.2.2静、动压条件下超前预注浆加固设计

采用巷道边缘帷幕浅孔与钻场递进深孔相结合的施工工艺。

1)巷道边缘帷幕孔注浆。在断层异常带揭露位置至钻场范围内沿巷道走向垂直工作面侧帮施工2排水平帷幕注浆孔。先施工底部一排钻孔(距巷道顶板2.0 m,两孔间距6 m),注浆后再施工上部一排钻孔(距顶板1.0 m)。钻孔直径ø42 mm,孔深4 m,邻近上下钻孔平距3 m。采用4分钢管注射化学浆注浆压力1~2 MPa。注浆孔布置如图5、图10所示。

2)钻场递进深孔注浆。帷幕注浆结束后,在工作面上下区段平巷钻场内向工作面侧帮断层异常带范围内通过逐步调整钻孔角度扇形布置不同等级深度的定向钻孔(图10中1号、2号、3号、……),并逐一完成注浆。最后施工预留孔(图10中预留1号、预留2号、预留3号、……)当工作面距离注浆加固区域边缘30~50 m时,采用电动注浆泵对预留深孔逐一完成注浆。上述钻孔终孔位置位于断层线处煤层顶板上方3~5 m,断层位置投影间距8~10 m。

3.3 断层预注浆效果评价

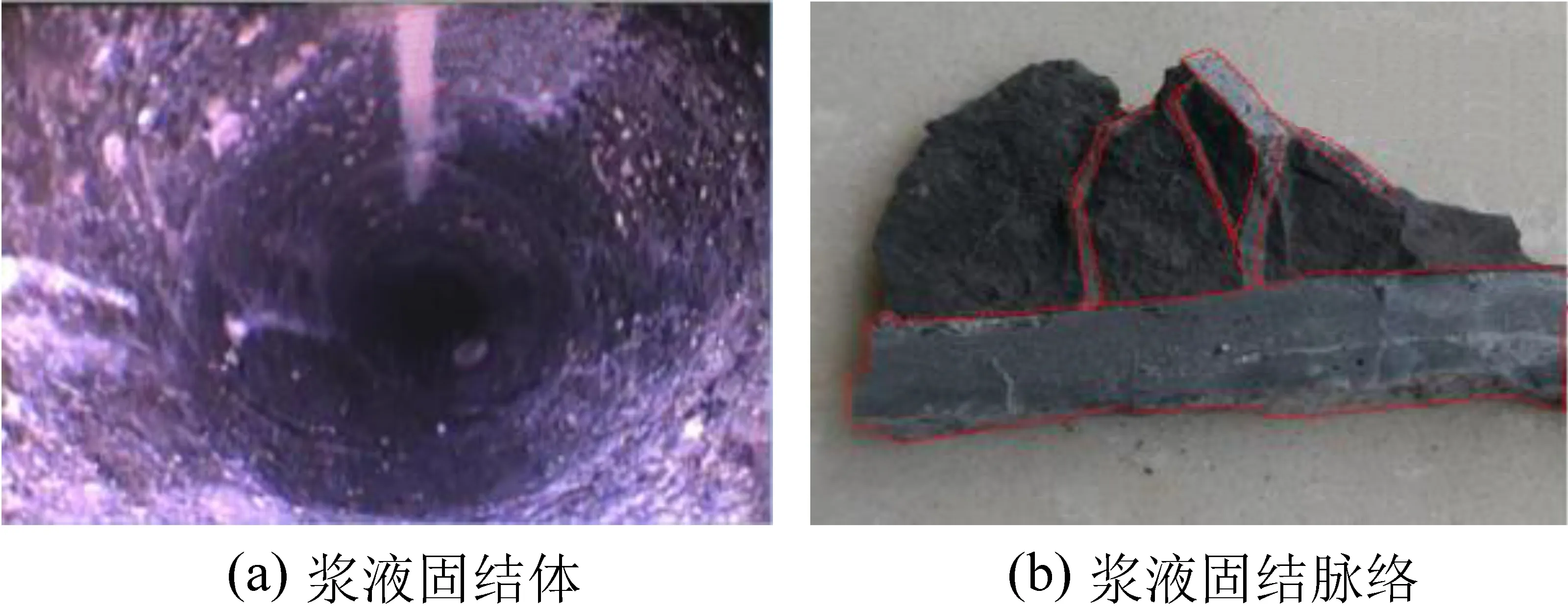

1)潘二矿11123工作面化学帷幕注浆用料7 t,无机材料注浆用料50 t。断层区钻孔窥视及断层揭露处浆液固结体清晰(图11),破碎围岩固结效果明显,实现了工作面过断层期间的安全顺利回采。

图11 钻孔窥视及断层揭露处煤体采样浆液固结情况Fig.11 Consolidation of grout of drilling peep and coal sampling at fault exposure

2)张集矿1612(A)工作面顺利过断层;期间,工作面顶板稳定,无冒顶压架发生,工作面单产6 340 t/d,推进速度在6 m/d左右,实现了工作面过断层期间的安全高效回采。

4 结 论

1)通过工作面过断层围岩裂隙发育演化过程的模拟分析,得出断层构造带具有较为发育的原生裂隙及活化再生裂隙,确定了超前工作面距离300~400 m与30~50 m静、动压条件下分步耦合预注浆主动治理断层的思路。

2)形成的以帷幕孔(0~10 m)、浅孔(10~30 m)、中深孔(30~80 m)和预留深孔(80~130 m)分级递进式注浆的静动压分步耦合预注浆断层带加固关键技术可以通过定向孔的平行与扇形布置来实现对预加固区的有效全覆盖;可以通过高压注浆设备与“两堵一注+排气管”耐高压定位封孔方式的应用来实现注浆压力5~15 MPa、注浆流量0~6 m3/h、注浆范围0~150 m的浆液远距离传输。

3)通过静压注浆和动压2次补注浆,可超前工作面30~400 m实现对断层构造带破碎围岩体的大面积整体加固,达到了预先主动治理断层的目的,安全性更高,同时解决了治理断层被迫停采停面的进度问题,实现了工作面过断层期间的连续化高效回采。拓展了普通注浆工艺(注浆压力0~8 MPa,注浆范围<10 m)的应用范围;该技术在淮南矿区成功应用,工作面过断层期间工作面无片帮、顶板无冒落,支架工作状态稳定,区段平巷巷道支护状况良好;工作面推进度6 m/d左右,效率提高1~2倍。实现了综采工作面过断层期间的不停面连续化高效回采,给工作面断层治理提供了技术借鉴。