从铜冶炼系统砷铋渣中提取砷试验研究

牛永胜,王源瑞,庞振业,郭永宏,李 杰,姚应峰

(1.西北矿冶研究院,甘肃 白银 730900;2.白银有色集团股份有限公司,甘肃 白银 730900)

铜冶炼烟尘在制酸过程中产生污酸废水,其中含有铼(10~30 mg/L)、铜(600~800 mg/L)、铋(500~1 000 mg/L)和砷(13~20 g/L)等有价元素。目前,针对这种废水,主要采用电位控制硫化沉淀法先沉淀铜、铋、砷,再用硫代硫酸钠还原沉淀铼工艺使铜、铋、砷与铼分离,实现铼的富集[1]。铜、铋、砷硫化沉淀过程中产生大量砷铋渣,砷铋渣通过返炉熔炼回收铜,但砷、铋始终在系统中闭路循环,造成铜电解液中砷、铋浓度较高,严重影响阴极铜质量。采用火法处理砷铋渣[2-4],砷、铋分离不彻底,铋精炼直收率低,且环境污染较大[5]。湿法工艺中的直接氧化法[6]、硫酸铜置换法[7]、碱浸法[8-12]、氧压浸出法[13-14]和硫酸铁法[15-16]等虽能实现砷的脱除和铜、铋富集,但也存在一些缺点。硫酸铜置换法铜粉消耗量大,成本高;碱浸法碱量消耗大且难以回收,需再通过氧化-还原过程才能制备低环境风险的砷产品;硫酸铁法工艺复杂、成本高,制备的三氧化二砷中铁容易超标,难以达到质量要求[17];氧压浸出—二氧化硫/亚硫酸钠还原工艺[18]虽可获得品质较好的As2O3,但过程中返料多,砷回收率较低。试验提出采用砷铋渣氧压酸浸—浸出液砷铋渣还原—还原液蒸发浓缩—冷却结晶法制备高纯度As2O3,以期控制物料中的砷在系统内循环、无二次污染,实现砷、铜、铋的高效分离与富集。

1 试验部分

1.1 试验原料、试剂及设备

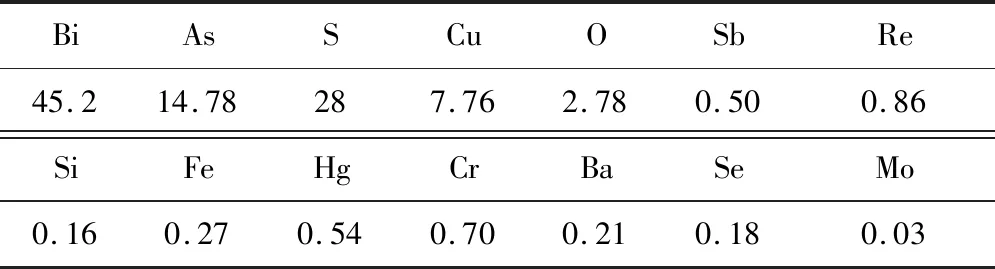

试验原料为甘肃某铜冶炼厂污酸分步硫化沉淀产生的砷铋渣,渣中的砷、铜和铋等主要以硫化物(CuS、Bi2S3和As2S3等)形式存在,其主要成分见表1。

表1 砷铋渣化学成分ICP分析结果 %

试验设备:真空干燥箱(DZF-L)、电子天平(AUW-D)、机械搅拌器(YK120)、高压反应釜(YZMR-2)、酸度计(2100/3Cpro-B)、循环式真空抽滤机(SHB-Ⅲ)、封闭电炉(AP46A-50)、X荧光光谱仪(AXIOS-PW4400X)。

试验试剂:浓硫酸(试剂级,98%),氧气(工业级,纯度>99%)。

1.2 试验原理及方法

1.2.1 试验原理

在氧压条件下用硫酸浸出砷铋渣,浸出过程中砷、铜分别以砷酸和硫酸铜形式进入浸出液,铋生成硫酸铋富集在浸出渣中;浸出液中加入砷铋渣可将砷酸还原及与硫酸铜作用使砷生成亚砷酸。主要化学反应式见(1)~(5)。过滤后,亚砷酸溶液加热蒸发浓缩至溶液中砷质量浓度大于65 g/L,然后降温冷却,析出晶体后过滤,晶体洗涤后得纯度>99%的白砷产品,渣相返回冶炼系统回收铜。

(1)

(2)

(3)

氧化酸浸液中,砷主要以H3AsO4形式存在,其中的砷为五价。砷铋渣中的As2S3具有还原性,可将五价砷还原为三价砷:

(4)

(5)

1.2.2 试验方法

氧压浸出:在高压反应釜中,将硫酸与砷铋渣按一定液固体积质量比混合,在不同氧分压、不同温度条件下反应一段时间,将砷铋渣中的硫化砷、硫化铋和硫化铜等分别转化为砷酸、硫酸铋和硫酸铜并进入溶液,铋则留在渣中,实现与铜、砷的分离。

砷铋渣还原:氧压浸出液中加入适量砷铋渣,将五价砷还原为三价砷,同时溶液中存在的硫酸铜与砷铋渣中的硫化砷反应,最终将砷转化为HAsO2。过滤,滤渣回收铜。

蒸发冷却结晶:砷铋渣氧压浸出液还原后,在一定温度下蒸发浓缩,使其中的As(Ⅲ)质量浓度达到65 g/L,然后将温度降至0~10 ℃下,冷却2 h,析出晶体,过滤后得白砷产品。

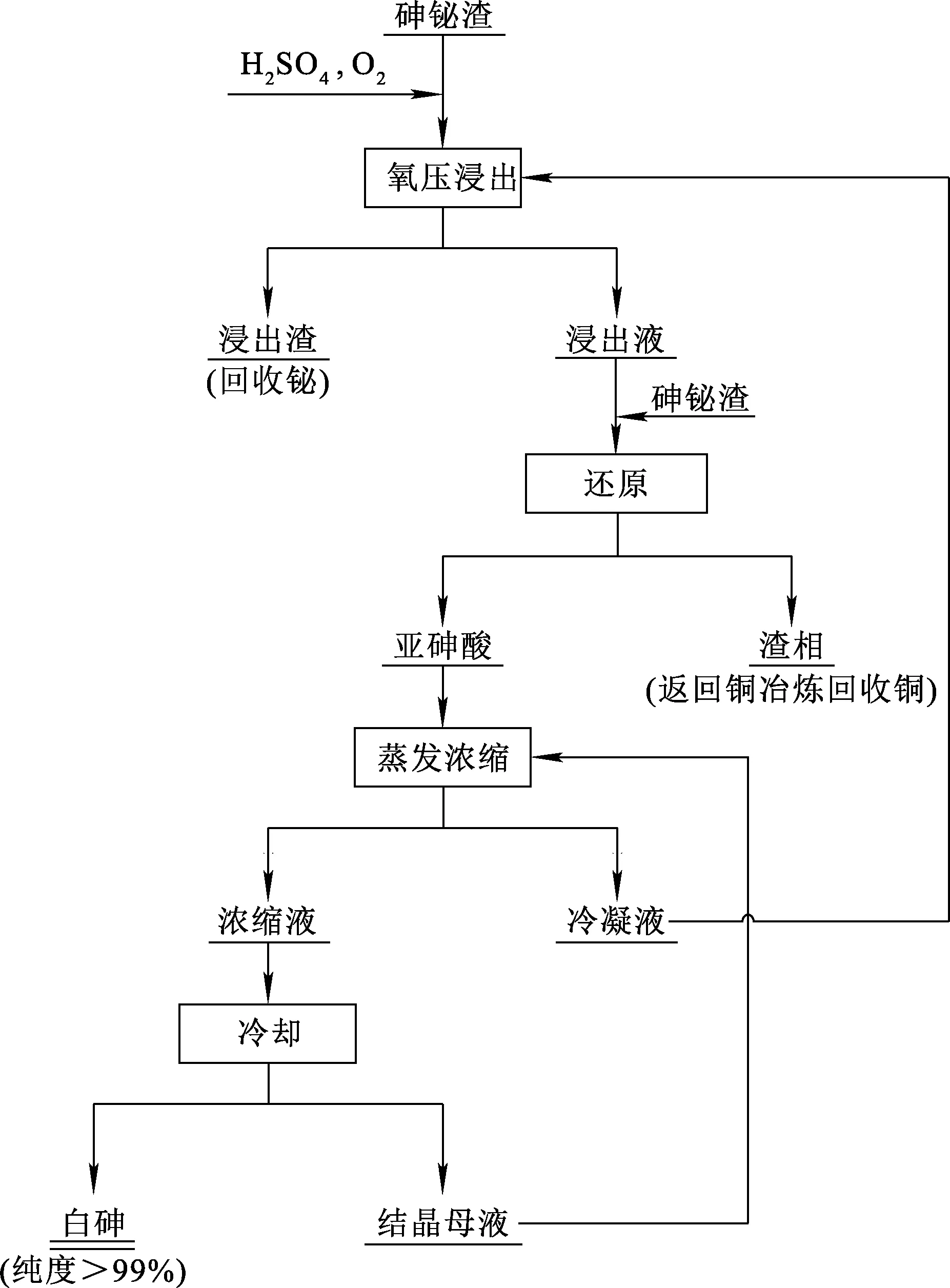

工艺流程如图1所示。

图1 砷铋渣脱砷工艺流程

溶液及固体产物中的砷含量采用化学滴定法[19]测定,其他主要元素用XRF和ICP分别进行定性和定量分析。砷脱除率(r)、HAsO2产率(ε)计算公式分别为:

(6)

(7)

式中:m1—砷铋渣中砷质量,g;m2—氧压浸出液中砷质量,g;w1—理论HAsO2转化质量,g;w2—实际HAsO2转化质量,g。

2 试验结果与讨论

2.1 砷铋渣氧压酸浸

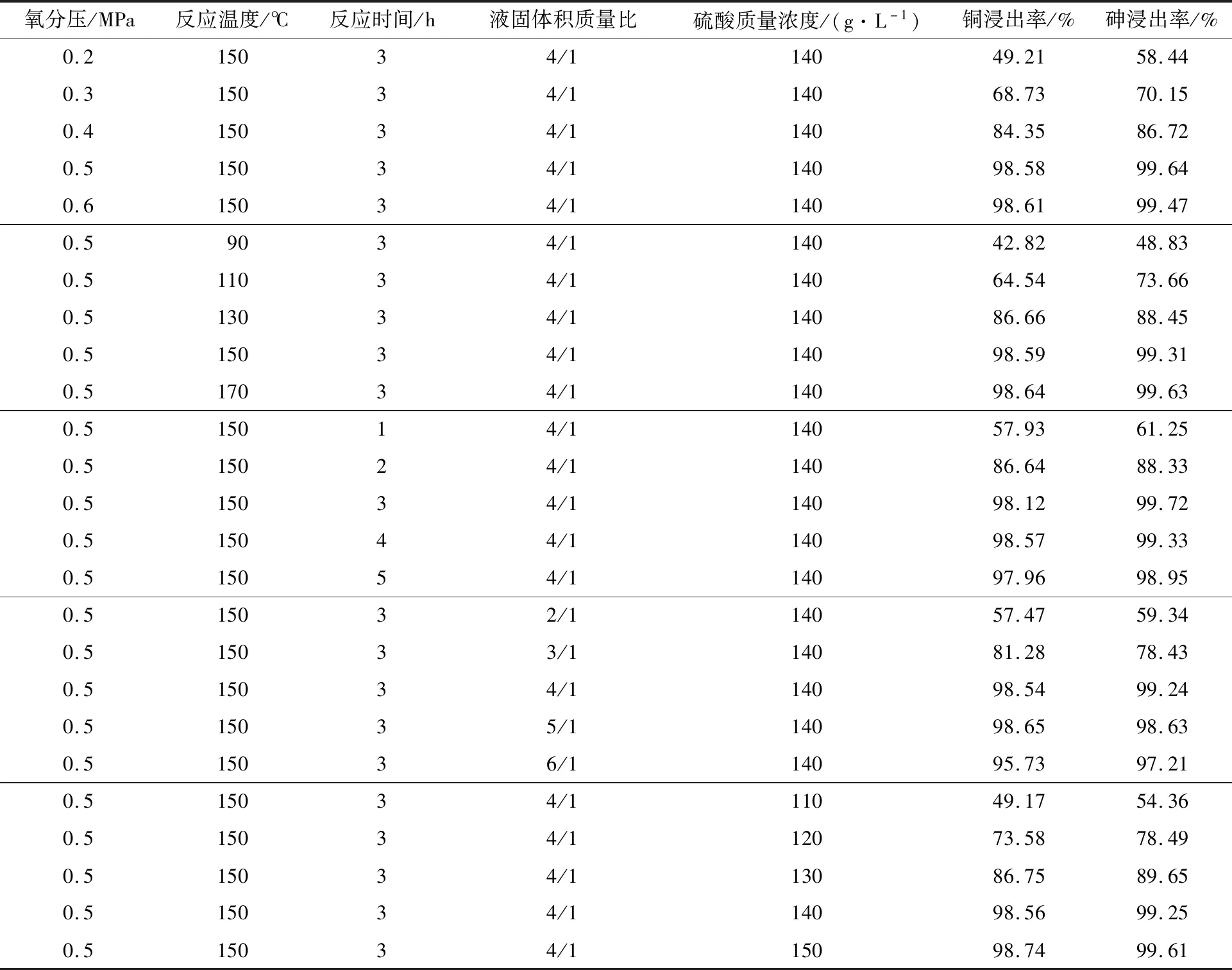

砷铋渣质量500 g,搅拌速度800 r/min,在高压釜中进行氧压酸浸。氧分压、反应温度、反应时间、液固体积质量比、硫酸质量浓度对砷、铜浸出率的影响试验结果见表2。

表2 砷铋渣氧压酸浸试验结果

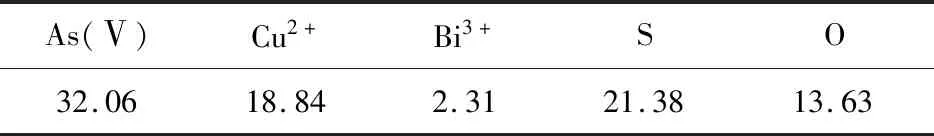

由表2看出:在氧分压0.5 MPa、反应温度150 ℃、液体体积质量比4/1、硫酸质量浓度140 g/L、反应时间3 h、搅拌速度800 r/min条件下,砷、铜浸出率分别为99.3%和98.6%。浸出液主要组成见表3。可以看出,砷铋渣中的砷、铜与铋得到有效分离,铋富集在渣中;浸出液中,砷、铜质量浓度达32.06、18.84 g/L,可资源化回收。

表3 浸出液的主要组成 g/L

2.2 氧压浸出液的砷铋渣还原

2.2.1 还原反应温度对HAsO2产率的影响

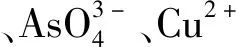

液固体积质量比4/1,还原反应时间3 h,还原反应温度对HAsO2产率的影响试验结果如图2所示。

图2 还原反应温度对HAsO2产率的影响

由图2看出:HAsO2产率随还原反应温度升高而提高;温度升至150 ℃时,HAsO2产率达90.6%;温度继续升高,HAsO2产率变化不大。氧压浸出液中加入砷铋渣,发生化学反应(4)、(5),均为液-固反应,升温有利于离子扩散[20],促进反应进行。综合考虑能耗等因素,确定还原反应温度以150 ℃为宜。

2.2.2 还原反应时间对HAsO2产率的影响

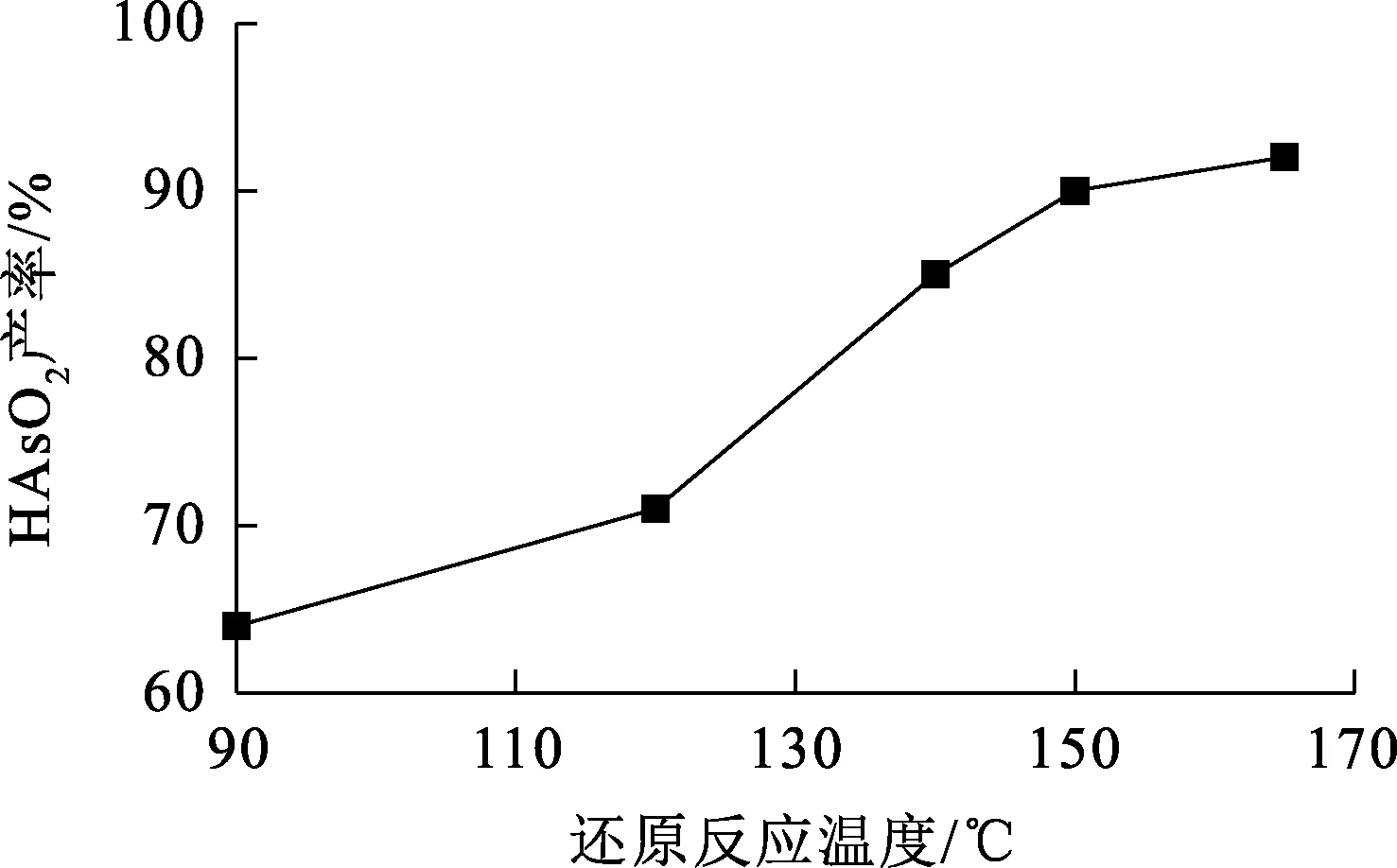

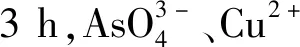

液固体积质量比4/1,还原反应温度150 ℃,还原反应时间对HAsO2产率的影响试验结果如图3所示。

图3 还原反应时间对HAsO2产率的影响

由图3看出:HAsO2产率随还原反应时间延长而提高;反应3 h时,HAsO2产率达93.4%;再继续反应,HAsO2产率变化不大。综合考虑,确定最佳还原反应时间为3 h。

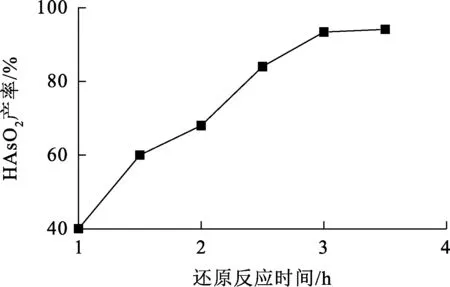

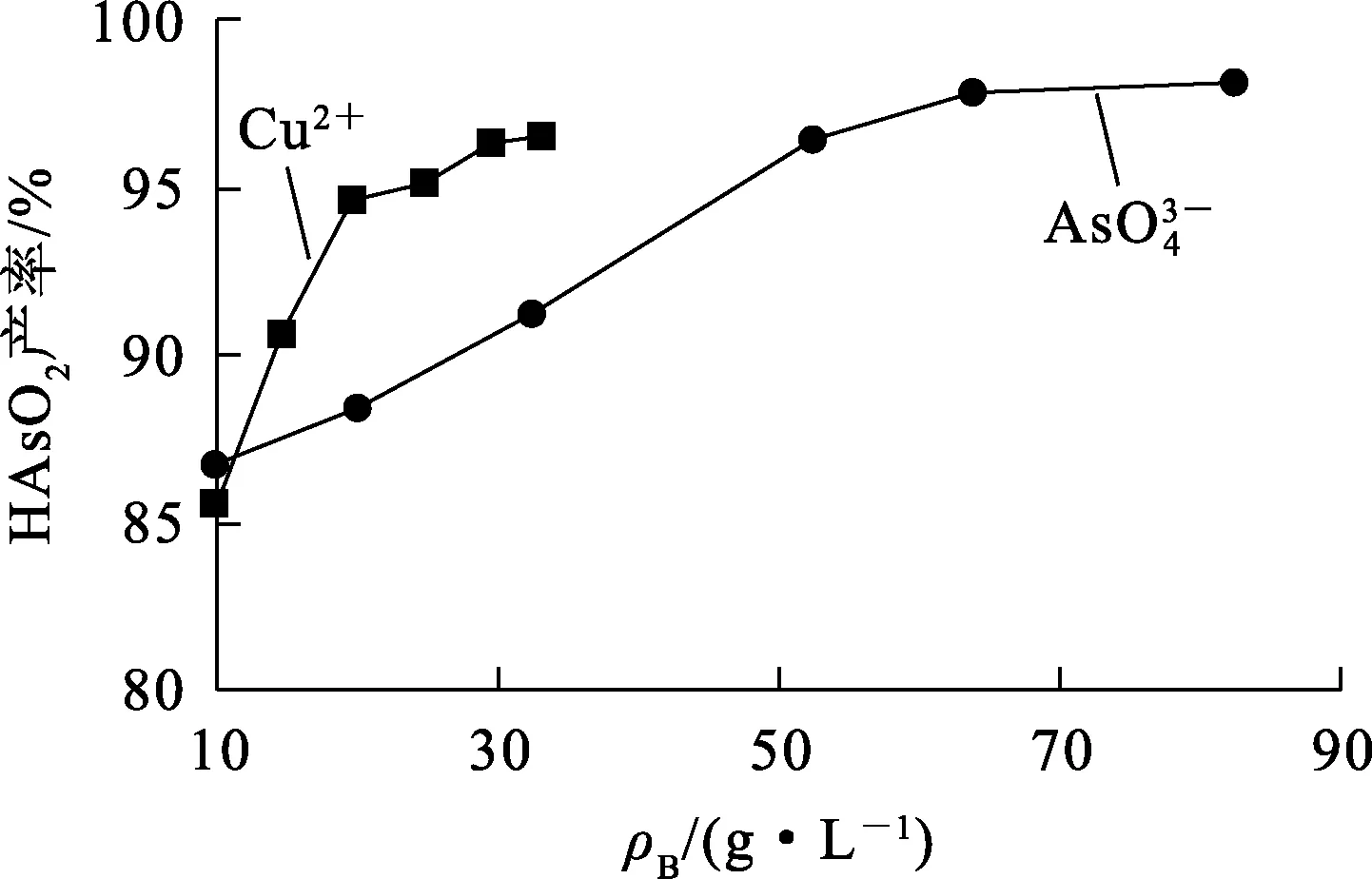

2.2.3 液固体积质量比对HAsO2产率的影响

还原反应温度150 ℃,还原反应时间3 h,液固体积质量比对HAsO2产率的影响试验结果见表4。

表4 液固体积质量比对HAsO2产率的影响 %

由表4看出:HAsO2产率随液固体积质量比增大而提高;液固体积质量比为4/1时,砷回收率达94.63%。随液固体积质量比增大,溶液黏度下降,有利于离子扩散,提高反应速率;但液固体积质量比过大,后续液体处理量大,处理成本升高。综合考虑,液固体积质量比以4/1为宜。

图质量浓度对HAsO2产率的影响

2.3 还原液的蒸发浓缩与冷却结晶

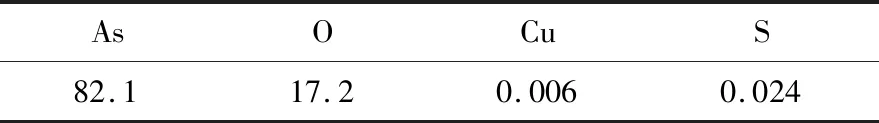

对400 mL还原液进行蒸发浓缩,至As(Ⅲ)质量浓度为65 g/L,然后降温至0~10 ℃冷却2 h,之后过滤,洗涤结晶物得As2O3产品。结晶母液和洗涤液返回蒸发浓缩工序。产品的ICP分析结果见表5。

表5 As2O3产品的化学组成 %

3 结论

针对砷铋渣,采用氧压酸浸—浸出液还原—还原液蒸发浓缩—冷却结晶工艺可回收As2O3。适宜条件下:砷、铜浸出率分别为99.3%和98.6%,氧压浸出渣中铋质量分数为54.84%;浸出液还原后,HAsO2产率可达94.6%;还原后的溶液经蒸发浓缩、冷却结晶、过滤、洗涤得到As2O3产品,纯度99.3%。该工艺简单,砷、铜、铋得到有效分离和回收。