液化天然气汽化器技术研究进展及发展分析

贾劲松*

(中海石油气电集团有限责任公司)

0 前言

天然气、煤、石油是被广泛应用的一次能源。天然气是一种可燃气体,其中甲烷含量高达95%,还含有少量其他烷烃。由于天然气的密度小、不易液化,储存和运输难度较大,且运输成本远远高于石油,所以目前常采用液化天然气(LNG)的形式输送到海外,通过运输终端LNG 接收站接收,后将其储存、再汽化后分配给用户,这一过程的核心设备是汽化器。

LNG 是天然气经过压缩、冷却后形成的,具有超低温(-165 ℃)、高气液膨胀比(600:1)等特点,LNG 汽化过程中会释放巨大冷能。LNG 汽化系统就是将液态的LNG 汽化成天然气,主要工艺流程为将来自LNG 储罐的LNG 经高压泵加压后进入汽化器,汽化后的天然气再通过计量调压后通过管道、槽车输送至下游用户。LNG 汽化器是LNG 汽化工艺中最主要的设备,其具有造价高、设备周期长等特点,同时,LNG 汽化器为高压设备,设计压力一般为10~17 MPa。由于汽化器换热原理及结构形式不同,目前常见的LNG 汽化器有4 种:浸没燃烧式汽化器(SCV)、中间介质式汽化器(IFV)、空温式汽化器(AAV)和开架式汽化器(ORV)。早期LNG 汽化器技术均被国外垄断,为了打破汽化器技术壁垒,国内企业也开展了IFV、ORV 和SCV 等汽化器的研发工作,目前IFV、ORV 和SCV 已基本实现国产化,整体LNG 汽化器采购成本相比进口设备可降低30%~50%。

1 LNG汽化器类型

1.1 浸没燃烧式汽化器

SCV 主要是利用浸没燃烧法产生的烟气增加水浴池内池水的能量来实现 LNG 的汽化过程,浸没燃烧的过程属于完全预混燃烧,传热方式是直接接触式传热。SCV 的燃烧部分主要设备是燃烧器;换热部分主要是由烟气分布器、LNG 换热管束和水浴箱等组成。为了使汽化效果达到最佳,SCV 的换热管束在换热过程中需要完全浸没在水浴箱内,LNG 在流动过程中通过管壁与水进行换热,采用气液两相横掠换热管传热的方式提高传热面积和传热效率。此外烟气气泡的快速上升会使水剧烈搅动,增强水和LNG换热管束之间的流动换热过程,所以SCV 的热效率一般在98%左右。

1.2 开架式汽化器

ORV 是以海水为热源的大型LNG 汽化装置。工作时,LNG 由高压泵送到汽化器底部的LNG 总管路中,并沿传热管束板垂直向上流动,同时海水从汽化器顶部的总管路进入歧管,海水通过喷淋管路变成均匀的薄膜状。然后,海水自上而下沿换热管束板流动,将热量传递给LNG,汽化后的天然气聚集在总管内,送到下游工艺继续进行后续处理。

1.3 中间介质式汽化器

IFV 是通过中间介质的沸腾冷凝过程实现LNG汽化,LNG 换热过程可以划分为蒸发区、汽化区和调温区,每个区相当于一个换热器,完成一个换热过程。工作时,先由丙烷吸收海水的热量后沸腾上升到LNG 换热管的位置,再将这部分热量传递给LNG,使其在管内先汽化。然后丙烷在管外发生冷凝,依靠重力掉落与海水继续交换热量沸腾上升,汽化后的LNG 在达到出口前与海水进一步进行热量交换并升温,完成一个循环过程。在整个过程中,丙烷只是传递热量的媒介,可防止海水在近壁处结冰,影响传热效果,中间介质丙烷可采用异丁烷、氟利昂、氨等介质替换。

1.4 空温式汽化器

AAV 的热源来自空气,利用空气的低品位热量来加热LNG。为了增加换热面积,AAV 通常采用翅片管等伸展体。因为AAV 的热源是空气,所以运行费用很低,基本上没有排放污染;但是其携带的热量较少,一般被用于汽化量较少的场合。

2 LNG汽化器研究现状

2.1 开架式汽化器

第一台ORV 型汽化器安装于英格兰岛。2011 年,海工英派尔工程有限公司成功研发出用于ORV 的海水分布器和换热管,分布器能引导海水均匀、自然地溢流到换热管外壁,形成分布均匀的海水液膜。海水配水器具有结构简单、安全可靠、使用寿命长等优点,在国内LNG 市场的应用前景日渐广阔。

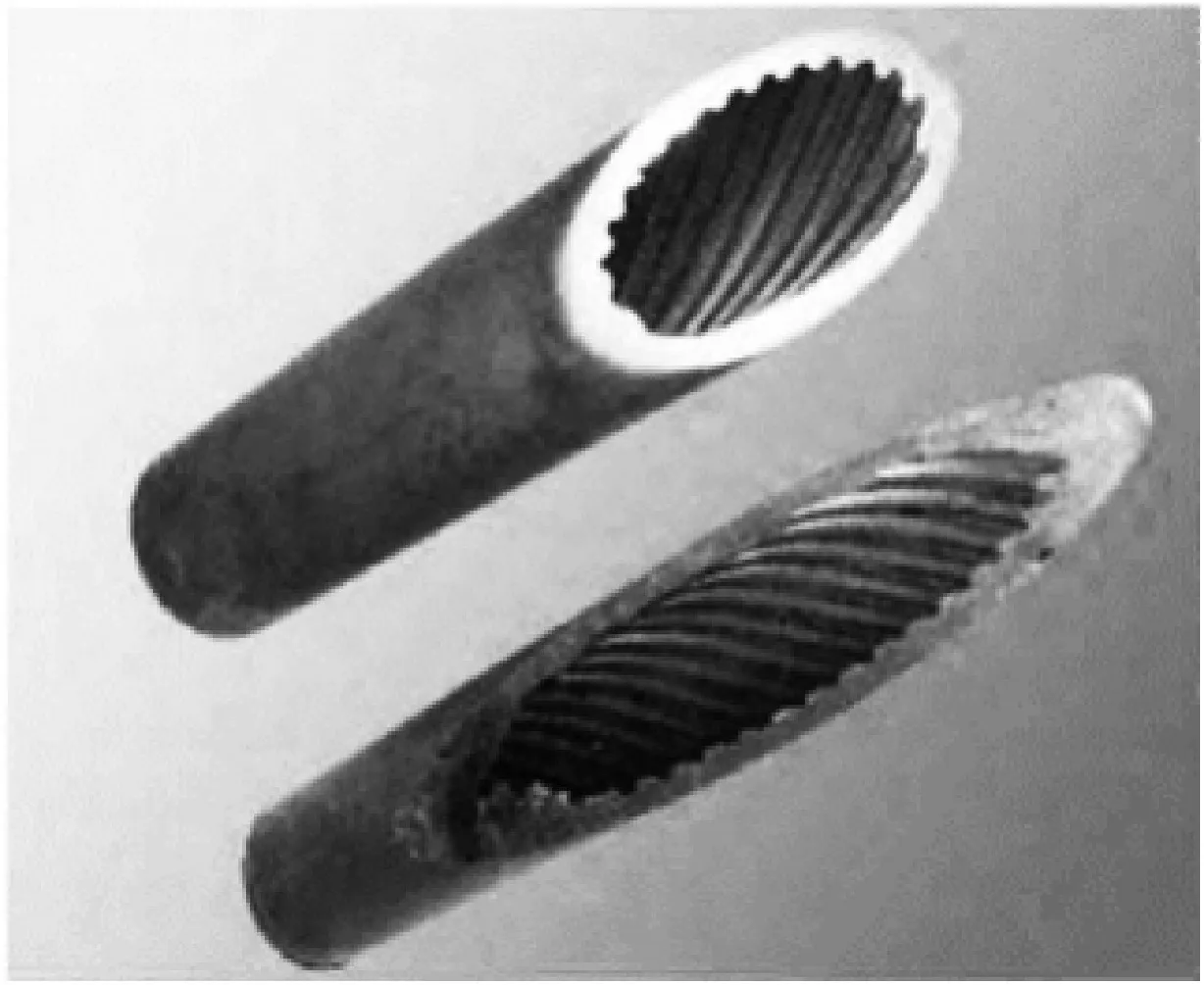

在实验和模拟研究方面,很多国内外的专家和学者通常采用不同的换热管结构和减小管内外流体的流动阻力来达到强化换热的目的,如余美玲[2]提出了新型内螺旋强化管(如图1 所示),这种流道能增加换热面积,管内的螺旋凹槽结构还可以通过提高流体的湍流强度来实现换热强化;赵振华[3]在传统星型翅片管基础上焊接二级弧形翅片(如图2 所示),使换热管数量由200 根减少到了106 根,换热器整体尺寸缩小了41%左右,使用新型翅片管的换热器传热系数增大了40%,热负荷提高了70%,传热效果显著提高。

图1 新型内螺旋强化管

图2 新型换热管截面图

2.2 浸没燃烧式汽化器

全球第一台多燃烧器式 LNG 汽化器安装在美国阿拉巴马州。第一台单燃烧式 LNG 汽化器于1978 年在欧洲安装。国内首台研发制造的 SCV 在江苏 LNG接收站投产运行。

国外学者关于浸没燃烧式汽化技术的相关研究已有一定成果。1974 年, Golovichev 等[4]研究了在湍流状态下提高浸没燃烧器点火的可能性和稳定性,得到了射流边界和火焰扩散方程。2009 年,Linck 等[5]研究了燃料气燃烧和喷嘴结构对浸没燃烧管喷管结构的影响。国内学者对SCV 的相关研究也日益增多。窦兴华[6]用Fluent 软件模拟了SCV 流体域中气液两相流场、温度场和压力场的分布情况,描述了汽化器中流体的流动和传热过程。齐超等[7]通过建立SCV换热管的传热计算模型,对LNG 入口流量、温度、压力以及换热管污垢热阻对水浴温度的影响进行了研究,研究结果表明:采取管内传热强化措施可有效降低换热过程中所需要的水浴温度,同时也能减少换热管长度。

2.3 中间介质汽化器

2014 年,航天科工哈尔滨风华有限责任公司成功研制出国内首台 LNG 中间介质汽化器,为后续的产品研发打下了基础。江苏中圣与上海利策公司合作开发了一种用于海洋环境的中间介质汽化器,是国内第一台自主研发设计并成功制造的可用于海洋环境的中间介质汽化器,这项技术目前还有待完善,只有少量的装置投产,一般运行时间较短。

此外国内外还有许多专家学者对此进行了研究,宋坤等[8]详细介绍了IFV 换热过程,并从数值传热学和热力学的角度给出了IFV 传热过程的计算方法。白宇恒等[9]以IFV 换热器整体能量守恒关系为前提,将IFV 分为汽化器、蒸发器和调温器,并建立了一维传热模型,计算各换热器的换热面积和换热管数等参数。Liang 等[10]建立IFV 的物理及数学模型,通过计算得到IFV 出口压力的影响因素,并认为随着LNG 进口压力增大,其出口压力也会随之增加。

2.4 空温式汽化器

目前国内外的空温式汽化器的研究主要集中在管内的沸腾换热、管外空气侧的翅片管结霜、超临界流动与传热等。Chen[11]对沸腾换热过程的规律进行了研究,给出了Chen 关系式;Gungor 等[12]对有机介质的强制对流过程进行了实验研究,对几千组数据进行分析比较,归纳总结出了Gungor-Winterton 换热关系式;Gong[13]等对池沸腾进行了相关的实验研究,分析了乙烷与丙烷对传热效果可能产生的影响,进行了实验验证,选取目前现有的相关公式进行了计算,并与相应的实验结果进行了对比;张朋等[14]利用 Fluent 软件对液氮相变传热过程进行了数值模拟,采用了mixture 混合的模型,并利用 UDF 来使模拟结果更贴近实际,分析了温度、换热面积和长径比对换热过程的影响;李祥东等[15]对液氮流动沸腾过程进行了深入研究,分析了能质传递规律,建立了对应的模型,该模型修正了界面面积浓度和气泡挣脱直径的计算式,并将计算结果与有关实验进行了对比,验证了其合理性。

3 新型LNG汽化器发展概况

3.1 基于SCV的优化改进型汽化器

Lee 等[16]发明了一种移动式LNG 汽化器,当LNG 通过用于输送LNG 并延伸预定长度的输送管输送时,热量可以通过输送管的浸没加热传递给LNG,使管道内的LNG 汽化,同时,输送管汽化区内有螺旋结构,能有效提高热效率。该发明通过结构改进将热量均匀地传递到LNG 整个输送流中,并且在执行控制时使LNG 汽化,使热效率最大化。Yamazak 等[17]提出了一种使添加剂(如中和剂)即使在浸没式燃烧汽化器的运行过程中也能安全可靠地供给的方法。由鼓风机供给的空气和由燃料供给源供给的燃料由浸没在水箱下降管处的燃烧器点燃,其燃烧气体通过吹扫管注入水中以产生气泡,传递热量将换热管中的LNG 汽化成天然气。这种SCV 的水箱中有添加剂进料管,其下端从水面向下延伸,添加剂可以从上端侧进料到水中。

3.2 基于IFV的优化改进型汽化器

Egashira 等[18]介绍了一种中间介质汽化装置,该汽化装置包括传热管、海水流经传热管,中间介质经传热管外的换热管后蒸发成气态,剩下为液态;还介绍了中间介质汽化装置的工作原理,汽化状态的中间介质将热量传递给LNG,从而使LNG 发生汽化,自身冷凝变成液态,以此达到循环使用的目的。换热管线由钛或钛合金制成,管线表面有凹槽,凹槽上部是与外部连接的空腔。Egashra 等[19]经过大量调研提出了一种新型的中间介质汽化器,还是以海水为热源将热量传递给中间介质,使其发生部分汽化,汽化的中间介质再跟LNG 换热,使LNG 汽化成天然气。LNG 汽化器配备了层压体的层压式热交换器,层压体由以中间介质为流动路径的第一流动路径和以LNG 为流动路径的第二流动路径组成。层压式热交换器的安装方向为:第一流径沿垂直方向延伸或沿倾斜于垂直方向延伸,使得中间介质在第一流径中因重力作用向下流动。

3.3 基于ORV的优化改进型汽化器

Choi[20]发明了一种海水式LNG 汽化器。超低温流体通过进料管引入,换热管与超低温流体进料管垂直布置,气体排放管与汽化器换热管平行连接,超低温流体通过汽化器管被汽化后排放出去,海水供应构件布置于气体排放管上方,将海水滴向换热板进行换热,汽化管散热翅片沿管外表面的圆周布置,内部设置了供液管,流体供给管的内部设置纵向上具有螺旋结构的扭板。因此,超低温流体可以有效地进行热交换并迅速汽化。Hisada 等[21]通过实验和有限元分析对开架式汽化器传热管进行了热应力分析,获得了具有耐久性的最佳传热管结构,在此基础上建立了开架式汽化器优化设计方法并进行具有良好经济性和可靠性的高性能开架式汽化器设计。

3.4 基于AAV的优化改进型汽化器

Choi 等[22]发明了一种以环境空气为热源的汽化器换热管,其翅片管包括空心管形的联轴节凸台和在联轴节凸台周长上径向形成的散热翼,以及在泵喷射压力时通过膨胀与联轴节凸台内表面附着的管道,管道直接插入联轴器凸台内。翅片管通过使耦合凸台的长度小于或等于整个管道长度的一半而形成,便于组装多个耦合凸台,在每个联轴节凸台上形成沿联轴节凸台圆周方向切割的切割单元。该换热管能够有效防止材料的导热性能下降,并通过翅片管与该管之间的温差来减小每一翅片管与该管的收缩。Lee等[23]采用传热传质相结合的动态数值模型,研究了LNG 加热炉表面霜层的形成机理和热性能降低规律。通过建模和仿真,研究了LNG 冻结生长趋势和温度分布随位置和时间的变化规律,观察到了从弗罗斯特的增长趋势,并对空气条件如相对湿度、温度和速度的敏感性分析以及选择工厂位置、气候条件和风扇容量进行了指导。

4 结论

LNG 汽化器作为LNG 接收站汽化系统的核心设备,早期相关的核心技术均被国外垄断,我国LNG汽化器研究设计水平与发达国家存在一定差距,所以借鉴目前相对成熟的LNG 汽化器技术,并结合传统石油化工产业的换热器技术,打破国外技术壁垒,不断创新,设计出具有自主知识产权的新型LNG 汽化器对于我国LNG 产业实现科学、健康、可持续发展具有重要意义。

经过几十年的设备国产化科研攻关,成功研制了首台国产IFV、SCV、ORV 等一系列LNG 汽化器,大幅度降低了设备本身产品的采购和售后维护成本,同时有效保障了LNG 项目的稳定运行。面对新形势下能源产业发展转型的新需求,目前LNG 汽化器的发展正面临着清洁化、低碳化的新挑战。