基于Simulink的纯电动汽车整车控制系统设计研究

李浩

(商丘职业技术学院 河南商丘 476100)

为有效处理能源及环保问题,现如今很多研究机构和汽车厂家都比较注重电动汽车的研发投入。在城市交通中,纯电动汽车不仅可满足环保的要求,还具有噪声小、零排放等诸多优势,因而占有重要地位。纯电动汽车的性能受控制系统的影响较大,以车辆的驱动控制为例,信息的收集处理、逻辑运算以及执行器的控制都需整车控制系统的参与,其扮演着大脑核心的角色。但目前的整车控制系统存在着稳定可靠性不足、开发耗时、不易调试等问题,导致其开发时所表现出的适用性不是很理想。基于此,在Simulink 中设计了一款整车控制系统,依托HCS12 处理器为内核的硬件控制器和C 语言开发的软件程序,在同一平台中建立车辆有关模型并验证软件和控制算法的有效性;此后,将系统与实车连接开展测试,通过CAN通信网络掌握相关的标志位,进而获取车辆的具体情况,验证控制策略。这种系统开发模式,缩短了开发时间,控制器灵敏度高、响应速度快、运行平稳。

1 整车控制系统结构

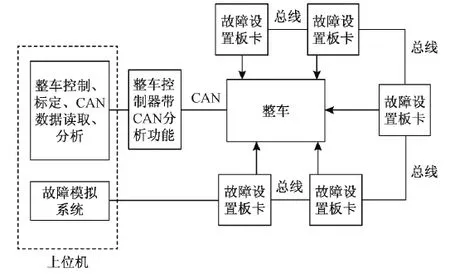

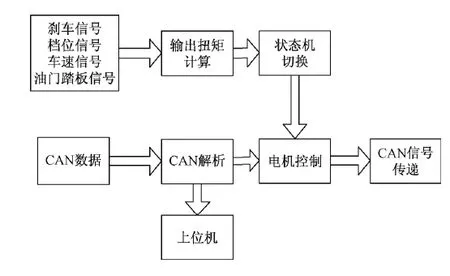

开发的整车控制系统包括整车控制器(具有CAN分析功能)、上位机(识别并且分析CAN 信息、整车标定等)以及板卡等结构。实验平台附带整车控制器,能够开展实车试验以及相关参数的验证。控制器内含标定软件,利用该标定软件,可在获取车辆信号的同时,实现对相应参数的修改;控制器还具备文件导入的功能,能够有效解析CAN信息[1]。在Simulink平台中构建有车辆的相关模型,借助整车控制系统,能够开展整车控制、标定,还可以通过收集、输送以及分析CAN信息进行实车测试,逻辑框图见图1。

图1 整车逻辑框图

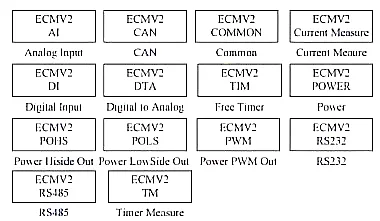

硬件选择ECMV2控制器,它是属于一种可配置控制器,ECU 则是飞思卡尔16 位HCS12 系列的单片机MC9S12XEP100,全部IO口拥有高防护功能,短时间内可实现对功率输出的关断;当处于设备恶劣的工况条件下,也有着较好的适应性[2]。系统通过Simulink平台对控制器IO资源进行封装处理,利用开发环境中的驱动程序库进行配置,进而形成图形化模块,具体见图2。整车控制系统模块的全部参数,都能够在方块图里体现和调整[3]。

图2 Simulink图形化模块界面

2 车辆各模型的构建

2.1 加速踏板模拟量收集与换算模型

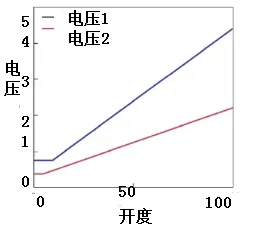

加速踏板处传感器的电路电压为5 V(源于电机电控系统),它运行时输出电压具体见图3。踏板同电机电刷连接,转轴和变阻器相连,在踩下踏板之后,位置的改变会引起变阻器阻值的改变,电刷电压也会改变,电控单元(ECU)对出现改变的电压进行转换处理,便形成了位置信号。为更好地诊断及避免干扰,采用双传感器形式,实施冗余设置。为有效辨别,将输出电压设成两倍,传感器由0%~100%开度范围内,踏板1 信号电压需要介于0.7~4.4 V,踏板2 信号电压需要介于0.37~2.2 V。整车控制系统选择快速原型机,借助于通道0 收集传感器的模拟量数据,通过计算获取当下开度百分比。

图3 传感器输出电压

2.2 档位和刹车采集模型

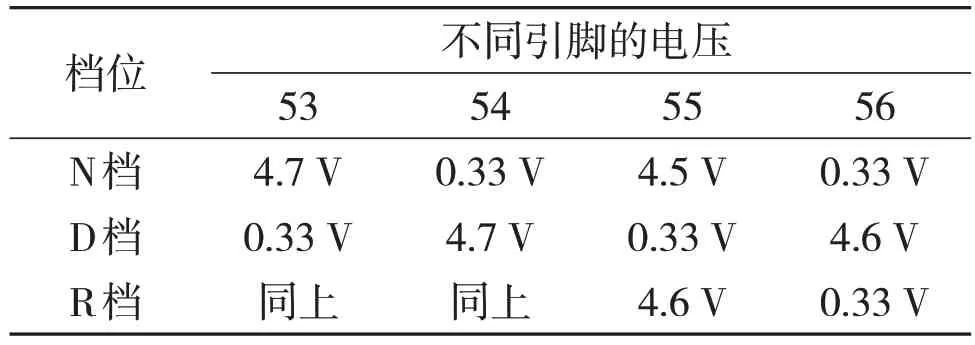

结合档位电路图以及具体测量,获取相应的真实值,具体见表1。按照表1 中的数据信息,可以建立档位与刹车采集模型[4]。对于刹车来讲,它实际上属于数字量,仅存在两个状态,也就是0 V 以及12 V,因此无论选择数字量输入还是模拟量输入,都是可行的。在整车控制系统之中选用模拟量32 V输入,结合同预设数值的比较,在超过的情况下就输出布尔量1,接着赋予数值至标签,以便于进行调用。

表1 档位真值表

2.3 CAN信息接收模型和发送模型

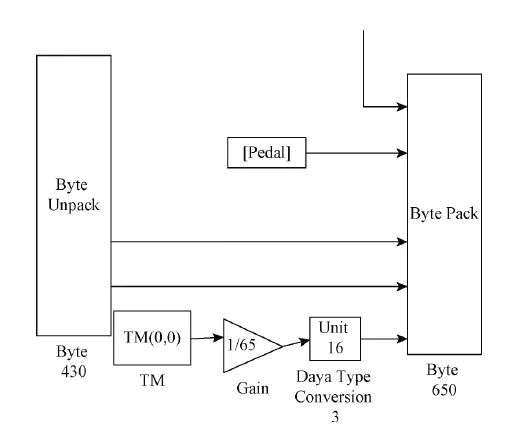

CAN 是一种通信协议,在总线处于空闲状态时,全部单元发送消息。有2 个或2 个以上单元同时发送信息时,总线将按照标示符ID明确优先级。优先级高的单元进入发送模式,而对于级别较低的单元,将及时断开信息发送,进而接收信息。借助CAN总线信号可掌握真实信号,实施电机使能控制,具体如图4 所示。借助于430 信号掌握电机转动速度及转矩,由此来监测车辆实际的运行情况。由ID 发送650 信号,在ECC软件作用之下实现解码。

图4 CAN信息接收模型和发送模型

3 整车控制策略与整车模型

3.1 整车控制策略

对于整车控制来讲,它主要包含线控和通信把控两方面的内容。控制器依托于接收的模拟量和数字量,对整车的有关情况实行评估,进而掌握整车的状态,由此给出指令控制车辆。例如:根据制动踏板所输入的模拟量信号,判断刹车有没有被踩下,通过对档位信号的采集,确定有没有空档以及倒档等。控制整车动力输出的策略是:开机进入N档模式,接着根据刹车信号进行换档,进而转变成换档模式,开展换档操作,此时扭距输出是零;切换至相应的档位(如R档),松开刹车后,控制器将按照油门踏板百分比大小,输出相应的扭距至电动机[5]。在踩下刹车后,会切换至刹车状态,若踩下就切换,则会处于错误状态,唯有踩住,切换回空挡,方可回到最初状态。错误状态、初始状态以及踩下刹车之后的状态,输出的扭矩均为零。

3.2 整车模型

利用M/S来建立整车模型,通过模型架构,不但能够供应原模型,也可以提供模块接口。用Simulink 进行建模,无论是车辆结构,还是扭矩控制等,都有着较好的适用性。基于实时硬件平台,借助RTW 生成代码,仿真时长仅需1 ms,且支持全部主流仿真机,通过整车模型的仿真运行,可以实时检测和监控实车的运行数据。根据图5 整车模型示意图可知,借助控制器IO 口,能够掌握刹车及档位等有关信号,依托于计算模块开展状态机切换,进而获得车辆速度,利用总线开展数据接收和发送,实现控制器与上位机的数据交互。

图5 整车模型

4 实车行驶测试以及验证

控制器功能的测试是通过实验平台开展的,平台上附带有上位机结构,结合不同的运行状态,进一步解析有关的报文内容。通过反复进行测试,系统可以按照使用者指令,有效实现所有的行驶模式,同时可以根据计算机运行状态,进行有效的故障提示与处理。基于样车开展实车测试,通过获取实车控制器串口输送的数据,可实现总线数据的实时监控。

实车测试共包括加速、低速以及高速行驶等工况的测试,根据测试数据,可获得相应的测试曲线。在单次踩下踏板加速时,判断控制器的灵敏度[6]。结果显示,电机能在短时间之内做出响应,扭矩峰值时间差值大概为1 s,说明在加速过程,车辆运行较为稳定。低速以及高速测试时,充分考虑车辆的循环工况,依次在拥挤及顺畅路段开展测试。具体测试结果表明,车辆行驶较为可靠,短时间之内电池电压不会降低,控制器能及时响应驾驶者的操作。综合测试表明,该控制系统设计符合市场的性能要求。

5 结语

综上所述,针对纯电动整车控制系统开发耗时久、运行稳定性不足等多项问题,在Simulink 平台中开发了一款新的控制系统。通过软件平台配置,实现了控制器和上位机结构二者的通信,实现总机数据的交互及显示。与此同时,开展了实车的加速及高低速测试。最终在此次所开发的系统之中,控制器的灵敏程度理想,电动机响应迅速,即便处于较复杂的路况,车辆也能平稳行驶,表现出较好的稳定性。