探讨高速公路改建工程路基拼接施工技术

王 瑛

(贵州省公路工程集团有限公司,贵州 贵阳 550001)

0 引言

高速公路的改扩建工程中,所涉及内容较多,其中路基拼接施工是改扩建工程的重中之重,路基拼接质量不达标,将产生严重的差异沉降,使路面产生开裂,影响改扩建后公路的正常使用与安全通行[1]。因此,必须加强改扩建中的路基拼接,采取合理可行的拼接技术,该文结合实例项目针对高速公路改建工程路基拼接施工技术进行以下探讨。

1 工程概况

京藏高速公路石嘴山(蒙宁界)至中宁段改扩建工程JZ9合同段起点在K1145+460接JZ08标段终点,经四二干沟桥、四十里店立交后,止于终点K1160+616.535,全长15.16 km。改扩建后采用八车道高速公路标准,设计行车速度100 km/h。该高速公路因交通量的增长,现已不能满足实际运营需求,需进行路面拓宽。

2 路基台阶开挖

台阶开挖能增加新老路基的接触面积,使新老路基的整体性与连贯性更好,便于拓宽部分路堤下地基[2]。

(1)台阶开挖与边坡清表施工要与气候协调,台阶暴露时间不能太久,以免暴雨侵蚀边坡、台阶。

(2)确定台阶开挖宽度﹥2 m,规避老路基边缘部分的填筑潜在的安全风险。

(3)边坡在老路基底面松散严重,台阶立面不易稳定时必须清理松散区域的老路基边坡土。

(4)如果边坡台阶面的水分含量高、不易压实,可将台阶面最上层土翻松30 cm进行掺灰或晾晒,与新路基同时平整压实。

(5)开挖第一级台阶之后,可以在台阶平面地基上填筑片石,或使用高速液压强夯机夯实,然后再进行碎石填平,碾压至平整。

3 路基施工

3.1 路基施工期排水

为确保路基拼接质量达到规范要求,路基施工中排水工作至关重要,需控制施工期内雨水对路基的侵蚀。

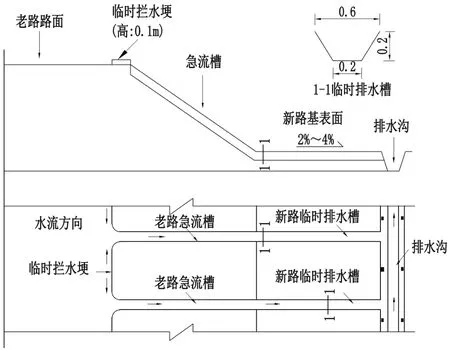

(1)在老路基硬土路肩上设置拦水埂;老路基坡面上的急流槽如已损坏,需根据原有排水沟的流水路径使用水泥或碎石混凝土进行修补;老路基坡面处临时拦水埂的开口应对接好新路基,将雨水引流至新路堤外侧排出[3]。

(2)新填路基采用地表横坡引出雨水,当降雨量较多、距离下一段施工还需等待较长的时期,则应在新填路基填筑面开挖临时排水槽进行排水。可使用敞口梯形断面的PVC管材,作为临时排水槽,其尺寸可选用上底*下底*高为0.7 m×0.3 m×0.3 m。

(3)在新填路基边坡上,以约20 m为间隔构建急流槽,以堆土或砌砖为边界挡水埂集中汇水;通过急流槽将雨水排入新路基坡底的临时排水槽。

(4)路基施工期间的排水系统组要分为老路基临时排水系统、新路基临时排水系统;施工阶段路基排水是为清除施工中进入路基区域的雨水,其中主要以老路基表面、坡面、新路基坡面的排水为主;路基施工期间为确保新老路基顶面排水通畅,需根据施工地气候条件、土质情况,建筑2%~4%的排水横坡。

(5)排水系统如图1所示。

图1 排水系统总体示意图(单位:m)

3.2 老路基渗水处理

运营期高速公路常出现路基局部渗水,地区不同渗水程度不同。因此,基于”标本兼治“的原则对老路基进行充分、合理的渗水治理至关重要。该高速公路对老路基进行渗水处理的方案如下:

(1)全面勘察老路基渗水路段的具体情况,查明其源头。

(2)对老路基渗水采取“标本兼治”的处理原则,既要清除老路基内部浸水,还要封堵水源。

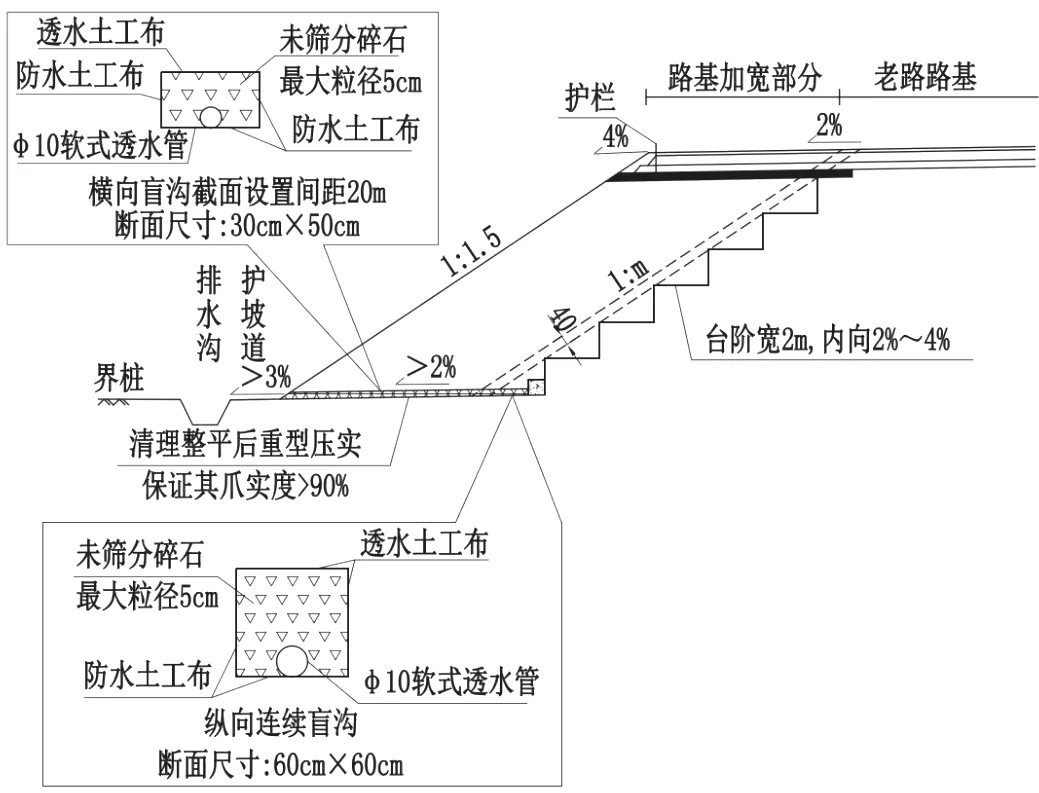

(3)局部渗水严重路段的治理方案:1)在渗水处修建横向排水盲沟;2)对连续渗水且渗水处高度一致的地段,采用纵向盲沟连通渗水点;3)对于渗水点高度不同,但连续分布的地段,可先通过纵向盲沟连通高度相同的渗水点,再保持与纵向盲沟20 m间距,设置横向盲沟,形成排水网络,清除浸水[4]。

(4)盲沟施工工序:从碾压面反开挖→埋设透水管→填充碎石→覆土。

(5)老路基坡脚处,渗水路段的盲沟布局见图2。

图2 老路坡脚渗水或老路基底设有排水垫层的路段排水系统

(6)盲沟施工过程中:1)若老路基中部渗水,新路基与盲沟两侧需包裹防水土工布,以避免盲沟中的雨水侵入到新路基;2)盲沟内安装尺寸为Φ10 cm的软式透水管;3)纵向盲沟的纵向坡度须与路基纵坡保持一致,才能保证盲沟排水通畅,如图3所示;4)老路基渗水严重路段,采用填筑碎石构筑横向、纵向盲沟结合的方案进行排水。

图3 老路堤中间或坡面大面积渗水路段排水系统

4 拼接施工

4.1 液压强夯机补强

液压强夯机技术在高速公路新建、改建、扩建施工中均有较好的应用效果,可用于新老路基拼接处、填挖结合处、桥涵台背回填处理等[5]。因此,液压强夯机技术是一种高效的压实手段,该高速公路的液压强夯机补强具体运用如下:

(1)采用额定冲击能量为40 kJ、垂体质量为3.35 t、工作质量为7.5 t、最大夯击深度为1 200 mm、夯板直径为1 000 mm的高速液压强夯机,对该高速公路试验段的老路基台阶平面进行液压夯处理。

(2)在试验中,夯锤下落距离设置为0.8 m,以梅花形状排列,两个邻近的夯坑相切处,进行两次夯实;在夯实2次后实测该路段的49处夯坑沉降量,结果表明该路基平均沉降量7.2 cm,可见液压强夯机补强效果明显。

(3)进一步分析液压强夯机补强效果:1)在沿线路方向间隔50 cm处,选取2处路基断面进行试验;2)每处强夯断面,选取距离老路基台阶面0.4 m、1.0 m、1.8 m的三个测试点,并依次编号1、2、3;3)因为老路基的台阶宽度为2 m,3个测试点都在老路基台阶面上,可选取2处对应测试点进行压实度检测,并计算平均压实度;4)测试点的实测压实度,均增加4.0%~4.5%,其补强效果明显。

(4)确定老路基台阶面宽度范围后,通过液压强夯机进行补强。夯锤下落距离设置为0.8 m,以梅花形状排列,两个邻近的夯坑相切处进行夯实处理,每个夯点夯实2遍的补强效果最佳。之后,用改良土或碎石填筑夯坑,并碾压平整[6]。

4.2 重型压路机补强

在液压强夯机夯实后,对新老路基拼接处再进行重型压路机补强,进一步减少新路基压缩变形,提高新老路基拼接处强度效果。

(1)重型压路机补强效果分析:1)取试验段,采用32 t的重型压路机进行两次碾压,碾压宽度4 m,其中包含老路基台阶面2 m与相邻新老路基拼接面2 m;2)在老路基台阶面与相邻新老路基拼接面上各选择3个测试断面,6个测试点依次编号1~6;3)1~6的测试点到台阶面的间距分别为0.4 m、1.0 m、1.8 m、2.4 m、2.8 m、3.5 m。

(2)采用重型压路机夯实后,老路基台阶面压实度增加了2.2%~2.9%,相邻新路基压实度增加2.5%~3.5%,由此可见,重型压路机补强效果显著;在93区底、顶面及96区顶面(−15 cm),采用32 t重型压路机对老路基台阶面、相邻新路基进行补强处理。高填方路基段,需采用32 t重型压路机补强,压实次数控制为3遍以上,每次轮宽重叠1 m。

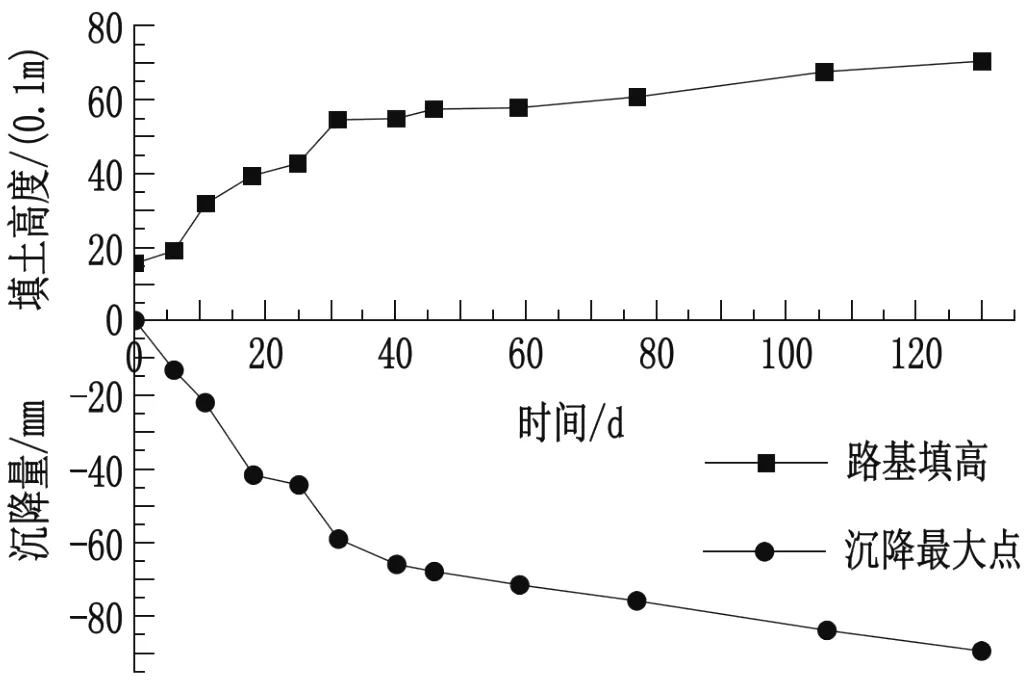

4.3 沉降变形观测

为降低施工影响,提高观测路基变形的准确性,选取填方大于8 m的路段作为试验段,在地表填筑1 m后采用反开挖法埋设横剖管,进行沉降变形观测[7]。

(1)横剖仪沉降变形观测:横剖仪主要由水平探头、读数仪、电缆线装置组成。横剖管中插入横剖仪进行观测,该观测法不受地面施工影响,可连续多点观测,观测精度可高达0.01 mm。

(2)横剖仪的埋设方法:1)在地表填筑1 m后,通过反开挖法挖掘深度不低于30~40 cm的沟槽;2)在横剖管与管道接头中插入一根钢丝绳(用于拉动测头),并将其连接好;3)用砂、土将横剖仪底部及周边的空隙填充密实,再将顶面填平、夯实处理。4)横剖管管口处需设置一平台,尺寸选取约40 cm×40 cm,作为参照基面;5)距离横剖管50 m外的原地面上设置一个水准点,每观察一次时,应与管口基准点连测,以此测得路基的标高变化[8]。

(3)路基填筑施工中,如观测到路基断面日沉降量大于5 mm时,则表明路基处于不稳定状态,应立即停止加载,并视具体情况做出适当调整。

(4)在横剖管中插入横剖仪观测的沉降变形结果如图4所示。结果表明:填筑路基高度增加时,路基沉降和路基坡脚至路基中心地基沉降也随之增大。从沉降最大点及沉降历时曲线可看出,路基沉降趋于稳定[9-10]。

图4 沉降最大点沉降历时曲线

5 结论

综上,该文通过案例项目的工程实践分析,经施工沉降监测20个沉降观测断面,仅有1个断面沉降较大,其他累计沉降、日沉降速率都符合施工规范要求。该文基于路基拼接施工技术关键点,重点总结了加强路基拼接的技术措施:

(1)采用开挖台阶的方案,能增加新老路基接触面积,确保新老路基连贯性、整体性。

(2)路基施工阶段,应及时排除雨水,防止排水不畅造成路基质量病害。

(3)基于“标本兼治”的原则,加强排水工程的施工,采用纵向盲沟连通渗水点技术,处理老路基渗水工作。

(4)采用液压强夯机或重型压路机补强压实,可减少新路基压缩变形,提高路基拼接强度。