多电飞机电动环境控制系统设计研究综述

杨建忠,欧阳晶鹏,陈希远,孟繁鑫,王磊,刘璐萱

(1.中国民航大学 安全科学与工程学院,天津 300300)

(2.航空工业金城南京机电液压工程研究中心航空机电系统综合航空科技重点实验室,南京 211106)

(3.上海飞机设计研究院 环控氧气部,上海 200135)

0 引 言

随着传统能源危机的加剧和环境问题的日益突出,航空业的持续发展对环境的影响问题越来越受到重视,社会各界越来越关注航空业的环保性,多电飞机应运而生。多电飞机是用电能代替集中式的液压能源和气压能源,使各种二次能源统一为电能。飞机环境控制系统(简称环控系统)是飞机中的高能耗系统,传统的环控系统采用发动机引气作为循环介质,由环控系统引起的能耗约占发动机轴功率的2%~5%,个别飞机在特定状态下甚至达到了20%,导致发动机的能量使用效率较低。作为“多电飞机的先锋”——B787的环控系统革新性地采用了一种新的无引气系统架构,这种架构取消了传统的引气系统和引气管道,将以前由引气提供动力的大部分功能的动力源改为电能。电动环控系统相比传统环控系统在减少燃油消耗方面更具优势,同时也让飞机的发动机能更有效的产生推力。多电飞机理念的提出必然会引起系统和部件层面的变化,系统架构如何设计才能得到理想架构?如何去权衡这些新颖的系统架构?而架构层面的改变也必然会引起系统部件的改变,系统中的关键部件需要什么样的性能才能满足系统架构的要求?这些都需要设计人员去斟酌考虑。

本文针对多电飞机的电动环控系统,讨论其系统组成和相关研究进展。B787作为多电飞机的先驱,率先采用了电动环控系统的理念,本文对B787电动环控系统进行范式分析,展示电动环控系统的基本模式和基本结构;通过对国内外电动环控系统设计的综述,讨论目前电动环控系统的架构设计与权衡,并介绍目前电动环控系统关键部件的关键技术研究现状。

1 典型电动环控系统范式分析

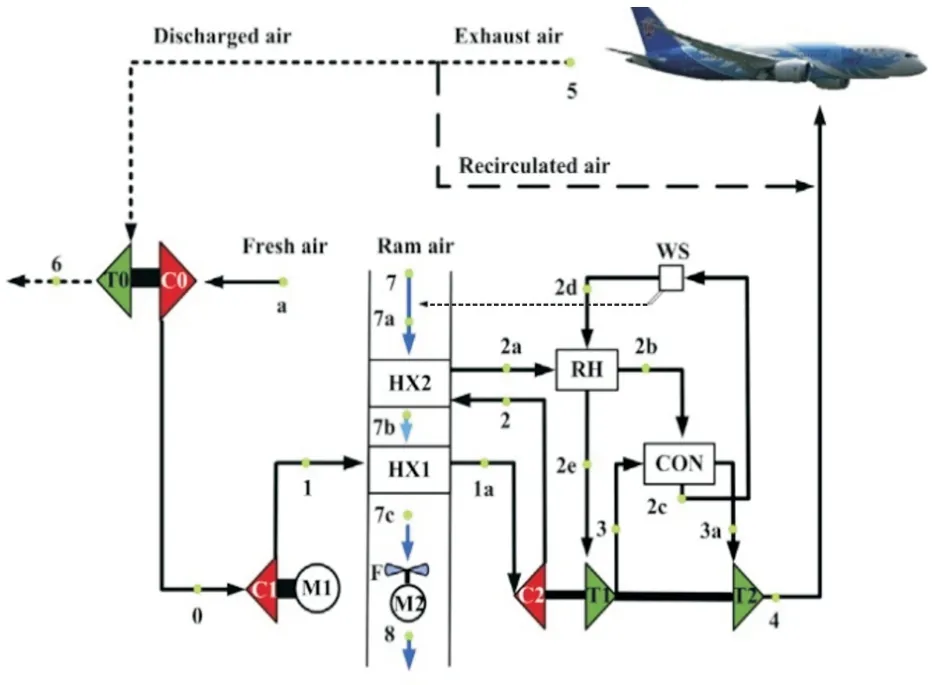

传统的环控系统采用发动机引气驱动,消耗的发动机功率较大。B787电动环控系统取消了发动机引气,并采用电机驱动压气机压缩冲压空气作为高压气源,从而减少了预冷器、管道、阀门等部件,B787电动环控系统示意图如图1所示。电动压气机C1将低温低压的冲压空气进行压缩,并伴随着温度和压力的升高,压缩空气在初级换热器HX1中冷却,并在压气机C2中进一步压缩;随后空气进入次级换热器HX2进行冷却,通过回热器RH和冷凝器CON的热侧,形成冷凝液;在进入水分离器WS后,收集的冷凝液喷入次级换热器HX2的冷侧,以增强传热效果。出口干燥空气在通过回热器RH冷侧后,在涡轮T1中进行降温降压。冷空气进入冷凝器CON的冷侧,然后在涡轮T2中膨胀,最终满足通风空气温度和压力的要求。电风扇利用冲压空气为初级热交换器和次级热交换器进行散热。

图1 B787电动环控系统[3]Fig.1 B787 electric environmental control system[3]

波音公司研制的B787飞机率先采用“多电”理念,大胆革新环控系统,用电动压气机压缩的冲压空气替代传统的发动机引气,作为环控系统的高压气源。然而,B787飞机在创新的背后却面临着研发维护成本巨大、技术成熟度低等问题,因此,系统供应商希望在“传统”和“多电”之间寻求创新,以获得更多的飞机性能改进。如何设计出理想的系统架构是其中的关键。

2 电动环控系统的架构设计与权衡

2.1 架构设计

以往的架构设计方法一般是依据工程经验参照现有的系统架构进行优化,提出新的系统架构。T.C.O'Connell等提出了一种基于多电飞机环境下的混合型环控系统架构,它是利用多电飞机的一个重要系统——自适应动力与热管理系统(Adaptive Power and Thermal Management System,简称APTMS),如图2所示。该系统可以控制主发动机起动、辅助动力系统、应急动力系统以及包括冷却系统在内的飞机热管理系统。此外,通过适当的控制还可以实现对峰值电功率和再生电功率的管理功能。APTMS的目的是采用自适应的组合动力单元,调整其工作模式,便于以最高效率和成本最低的方式为整架飞机服务。在环控系统中,它可以在系统架构中平衡发动机引气和电能的使用,自动适应飞机条件的变化,优化调节系统功能。当引气相对“便宜”时(即与其他可用的能源相比,花费最低油耗),就使用引气;当使用引气更耗油、使用电能更省油时,就会减少使用引气并使用主发动机的电功率驱动系统。通过适当的控制,这种策略可以找到使用引气和使用电能的最有效平衡,延长飞机的航程并提升飞机性能。

图2 APTMS架构[5]Fig.2 APTMS architecture[5]

Yang H等基于B787电动环控系统提出了一种新的架构,如图3所示,即从机舱排出的空气中回收能量,并将其转化为轴功率,对新鲜空气进行预增压。通过分析比较,该方案与B787原方案相比,可节省输入功率,降低对发动机功率的需求。

图3 新型电动环控架构[3]Fig.3 New electric environmental control architecture[3]

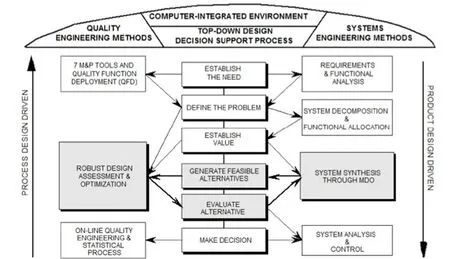

随着环控系统从传统环控系统架构到电动环控系统架构的转换,这一过程涉及很多变化,不仅局限于引气方式的改变。例如,通过入口从外部吸入的空气会产生需要评估的额外阻力。而且尽管通过拆除一些阀门和管道可以减轻重量,但是另外增加了其他部件,如臭氧过滤器和专用压气机。虽然通过减少发动机引气来达到更好的燃油效率,但需要提取更多的功率来供给压气机。传统环控系统到电动环控系统的转变导致架构选择成几何数量的增长,以往根据工程经验来进行架构设计就不适合了。因此,需要对环控系统架构设计进行量化,通过一种标准方法在逻辑上从需求到最优环控系统架构的选择和建模。C.Frank等依据集成产品与过程开发(Integrated Product and Process Development,简称IPPD)(如图4所示)提出了一种环控系统架构设计方法,其总体思路是利用质量工程和系统工程中的方法,将需求与工程特性对应起来,并通过这些方法,确定重点,量化工程特性。此外,该方法能描述出每个需求与工程特性之间复杂的相互关系。基于这些关系,就可以得出可行的架构,进而在这些架构中评估得到理想的架构。整个图表流程可以总结为五个关键步骤。

图4 集成产品和过程开发[6]Fig.4 Integrated product and process development[6]

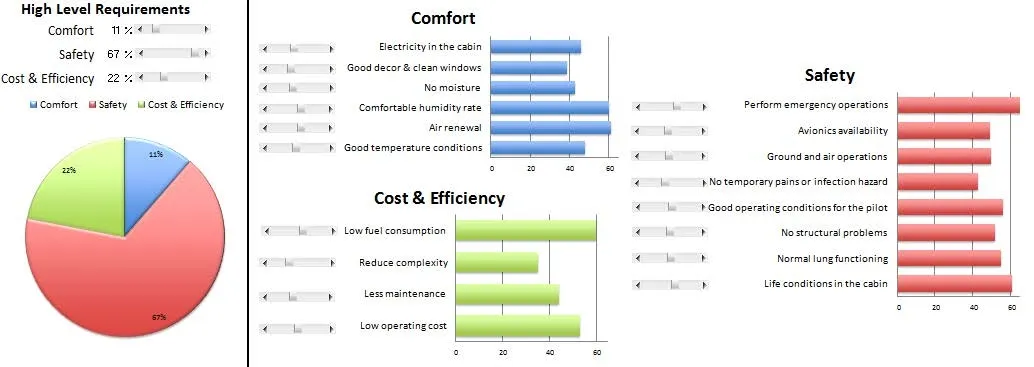

首先是确认需求等级,将不同需求分为三类需求:舒适性、安全性和经济性,如图5所示。显然安全性在这三类需求中占主导地位,因此可以将各类需求按重要性进行等级划分。

图5 确认需求等级[6]Fig.5 Requirements ranking[6]

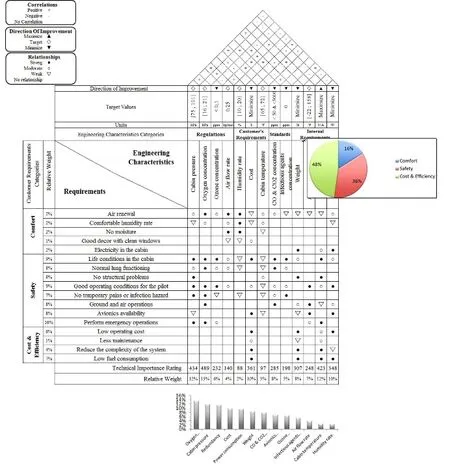

然后是确定工程特性,此步骤的目的是将需求与功能分解阶段联系起来。在确定了需求之后,将它们转化为可量化和可测量的对等参数,这些可量化和可测量的参数称为工程特性。一旦确定和定义了工程特性,它们就可以分为不同的类别,例如法律法规、客户需求、工业标准以及内部需求。

确定了需求等级和工程特性,但是它们之间缺少相互联系。第三个步骤则利用质量屋将需求与工程特性联系起来,如图6所示。将需求放在表格的左侧,将工程特性放在表格的上方,依据需求等级和需求与工程特性之间的相关性即可确认工程特性的重要性和排名。

图6 需求与工程特性的映射[6]Fig.6 Mapping between requirements and engineering characteristics[6]

第四个步骤利用了一种形态学矩阵法,将之前的工程特性按重要性和逻辑顺序进行排列,形成系统功能和子功能,并列出每个功能所有可能的物理解决方案,并设置多个约束,进行排列组合得出所有可能的系统架构方案。

第五个步骤需要在这些备选的架构方案中选出最理想的方案,使用了一种多标准决策分析方法——逼近理想解排序法(Technique for Order Preference by Similarity to Ideal Solution,简 称TOPSIS),它是根据有限个评价对象与理想化目标的接近程度进行排序的方法,是对现有的对象中进行相对优劣的评价。最终通过决策方法得出理想的架构,如图7所示。

图7 理想架构[6]Fig.7 Best alternatives[6]

从发表的文献来看,国内外对环控系统的架构设计方法进行了探讨,主要分为两种方法:一种是根据工程经验基于现有架构进行优化的架构设计方法,另一种是基于系统工程方法的架构设计方法。两种架构设计方法都不单只是针对电动环控系统架构或者传统环控系统架构。但是第一种方法相比于第二种方法缺乏系统的思想,局限于某些特定架构。第二种方法是一种自上而下的架构设计方法,从需求到最后的架构选择是一整套逻辑的方式,相比于第一种方法更适合选择出理想的架构方案。通过这些方法,不但能大幅减少设计人员的设计成本,还能得到相比传统架构的更具优势的新颖架构。然而这些新颖的架构仍需更多的研究和试验去验证。

2.2 架构权衡

环控系统一直是飞机中的高能耗系统,因为它消耗了很大一部分发动机能量。电动环控系统改变了传统发动机引气,利用电能代替气动动力。研究人员试图通过合适的方法来权衡比较电动环控系统与传统环控系统。蒋亮亮以环控系统中的引气系统为例,从定量和定性两个角度分析,定量分析中考虑用气量、重量、用电量和SFC,定性分析中评估技术成熟度、安装布置风险以及对其他系统的影响。经上述权衡分析,即可初步评估出架构方案的优劣。当初步架构评估结果出来后,研究人员即可对架构进行再优化。C.Crabé等对电动环控系统进行分析,开发了一种计算方法,通过考虑冲压空气对飞机阻力的影响,研究电动环控系统对飞机任务性能的影响,并基于惩罚分析方法将系统性能影响转化为燃油重量增量。将这种方法对中短程飞机的电动环控系统与传统环控系统进行了比较,结果表明,虽然电动环控系统在发动机性能方面更具优势,但是传统环控系统在飞机总体燃油性能方面更具适应性。Jiang H等利用火用分析,讨论了电动环控系统与传统环控系统的能量提取对燃油消耗率的影响。在提取相同量的火用情况下,电动环控系统会产生更高的燃油消耗率。因此,从发动机的角度来看,传统环控系统更有效。然而,由于电动环控系统效率更高,它比传统电动环控系统需要更少的发动机能量。尽管这是一个相对较小的数字,但考虑到推力和飞行时间的可观数量,总油耗不容忽略。结果表明,由于电动环控系统的能量提取对发动机的影响较小,具有更大飞行剖面范围的更大规模的飞机获得了更高的效率增长,从而使电动环控系统具有更高的能量效率。C.Cavalcanti从重量、系统价格、功率和燃油消耗等方面分析传统环控系统和电动环控系统,将分析结果放入文献[11]中提出的工具来评估电动环控系统架构与传统环控系统架构对直接运营成本的影响。研究表明电动环控系统导致系统重量和成本增加,但是相比传统环控系统发动机有更优的能量效率;同时飞机的尺寸越大,采用电动环控系统的优势越明显。

综上,国内外研究者对比分析了传统环控系统与电动环控系统之间的优劣,得到电动环控系统相比传统环控系统重量有所增加,但是电动环控系统在发动机的效率利用上更有优势,当飞机飞行任务范围越大、飞机载客量越大,这个优势越能体现。

3 电动环控系统关键部件关键技术研究现状

电动环控系统取消了传统环控系统发动机引气的相关部件,增加了高速电机与压气机等部件。而电动环控系统的引气来源就是通过高速电机带动压气机将外部的低温低压空气转换为高温高压的冲压空气,因此高速电机和压气机是电动环控系统的关键部件。高速电机和压气机的关键技术主要体现在压气机高增压比、压气机防喘振、高速电机冷却和降噪等方面。

3.1 压气机高增压比技术研究现状

电动环控系统采用高增压比压气机技术,以满足环控系统的气源要求。具有高功率质量比的离心式压气机是电动环控系统的最佳选择。大型离心压气机已经成功在军事和商业中应用,然而满足飞机需求的小型离心压气机还存在诸多问题,如何提高压气机增压比是其难题之一。

叶轮是压气机里唯一的旋转器械,是影响压气机性能的主要部件,已有诸多研究者针对叶轮进行了研究。F.Gui等率先采用一种具有复合曲率的优化三维叶轮叶片和无接触、无润滑的磁性轴承的离心式压气机,有效改善压气机的压力比、流量范围和效率,减少了压气机的尺寸和重量;田红艳等对比研究无掠叶型叶轮和尾缘掠型叶轮,结果表明尾缘掠型叶轮能够有效提升压气机压比;A.Khan等对高增压比离心式压气机进行了三维数值模拟研究,分析叶轮子午线和叶片厚度对高转速下的离心式压气机性能参数的影响,研究表明合理的叶轮子午线设计是提高离心式压气机增压比和效率的重要参数;K.Ekradi等利用神经网络和遗传算法结合CFD,首先定义叶轮叶片的几何参数,以叶轮的等熵效率为目标函数,将压比和质量流量定义为约束条件,结果显示优化后的叶轮能有效提高压气机的增压比和效率;Mu G等研究离心式压气机叶轮进口角度的变化对压气机性能的影响,研究表明进口角度越小,压气机增压比越大;唐新姿等通过对离心压气机叶轮的主要几何参数进行相关性分析,选取对压气机气动结构性能影响较大的叶片进口角、出口角、包络角以及叶顶间隙等几何参数作为优化变量进行多目标优化,结果表明优化后的叶轮有效提高了压气机的效率和增压比;康达等研究了分流叶片长度和周向位置对高压比离心压气机性能的影响,结果表明采用60%长度和60%周向位置的分流叶片方案可获得最佳压比和效率。

然而,随着离心式压气机负荷的增加,扩压器会受到从叶轮排出的强三维非均匀非定常流的作用而降低离心式压气机的效率。因此,扩压器成为制约离心压气机性能提高的主要因素。扩压器通常分为无叶扩压器和有叶扩压器,有叶扩压器能获得更大的减速增压效果,同时减小摩擦损失。张勇等、Zhang Y C等分别对只带有无叶和有叶扩压器的某离心压气机进行了对比研究,表明有叶扩压器的离心压气机相比无叶扩压器的离心压气机能获得更高的增压比;郑梦子等研究发现适当减小扩压器出进口宽度比可改善扩压器内部流场,提高扩压器出口流动性和离心压气机性能;张梅等研究某型总压比为11的离心式压气机,探究楔形扩压器进口安装角对压气机性能的影响,结果表明采用较大的正冲角、曲线轮廓楔形扩压器能有效提高压气机增压比;马超等对某型有叶扩压器的不同叶片厚度分布对压气机性能影响进行了分析,发现叶片最大厚度分别位于75%和50%弦长位置方案最佳;Wang Y等研究发现楔形扩压器叶片数越多对提高压气机增压比越有利,当发散角为8.3°时,压气机级的性能最佳;Han G等对比研究管式扩压器和楔形扩压器的离心压气机,结果表明高转速下的离心压气机,管式扩压器较楔形扩压器有更好的性能。此外,众多研究表明,管式扩压器是解决高压比离心压气机扩压器设计难题的有效手段。韩戈等探讨了管式扩压器的国内外研究进展,指出了管式扩压器的发展趋势。

可以看出,目前离心式压气机增压比提高的方式主要是通过优化叶轮与扩压器的结构来达到改善压气机内部流场、提高压气机的效率,从而达到提高压气机增压比的目标。但是其目标实现的过程是通过不断调试部件参数来得到预计结果,这会损耗大量的计算资源,且只能表示部件中的某些参数能对压气机的性能改善,具有一定的局限性。

3.2 压气机防喘振技术研究现状

飞机在运行过程中,压气机进出口的流量、压力等热力参数会发生动态变化;当压气机转速、流量降低到一定值时,压气机叶片会产生气流分离的现象,导致压气机正常运行时突然出现喘振,造成叶片振动强烈并产生很大的噪声,造成出口压力波动,导致压气机性能下降,甚至会导致产品产生不可逆的损坏;因此,应尽可能的避免喘振现象的发生。

为避免喘振的发生,需要控制压气机的内部流场,流场控制分为主动控制和被动控制,其中离心式压气机部件的优化设计是流场控制中的被动控制,通过建立CFD模型,设置优化目标,利用机器学习算法不断调试模型的参数,从而达到目标要求,如图8所示。

图8 优化流程[15]Fig.8 Optimal process[15]

文献[15-23]的研究结果表明,离心式压气机优化后的部件能够改善压气机的性能,增大压气机的喘振裕度,降低喘振发生的概率;Sun Zhenzhong等对带叶片扩压器的离心压气机的流动不稳定性进行了实验研究,并对全工况下的不稳定性诱因和机理进行了详细的介绍和分析,结果表明,带叶片的扩压器对压气机的稳定性有很大影响,在中等转速下,扩压器进口区域的流动不稳定性与深喘振的发生密切相关。因此,如果能抑制这种流动不稳定性,就有可能延迟深喘振的发生,并在中等转速下扩大流动范围;G.Likiewicz提出了可用作流动不稳定性指标的参数概念,利用该参数可以进一步发展为基于该参数识别喘振之前局部流动不稳定性的高效防喘振系统。

此外离心式压气机防喘振控制是流动控制的主动控制,其目标是将复杂的系统模型转换为一组数学模型,从而达到通过控制输入实现目标控制,如图9所示。

图9 系统模型辨识与控制Fig.9 System model identification and control

吕立博提出基于模糊控制理论的离心压气机控制方案,较全面地考虑了压气机运行中可能发生的问题,使能源有效利用,改善防喘振品质,保证压气机的负荷满足工艺要求;王传鑫在深入研究了离心压气机的工作原理和特性的基础上,针对当前离心压气机喘振控制中存在的一系列问题提出了系统的解决方案;强明辉等通过对引起离心压气机喘振现象原因的分析,提出了离心压气机喘振智能控制方法,该方法采用气压和转速双闭环控制,气压闭环采用模糊PID控制,转速闭环采用模糊自适应PID控制;Xiao Lingfei等提出了一种用于压缩系统主动喘振控制的非线性控制器设计方法;Wang Xiaogang等针对压气机防喘振切换控制的切换点主要由人工经验选择的问题,提出了一种自动确定防喘振切换点的方法;M.A.Asadzadeh等针对低质量流量的离心式压气机容易出现喘振不稳定性的特点,提出了一种基于模糊-Ⅱ的主动喘振控制器,在控制和建模不确定性方面具有更大的潜力;A.Cortinovis等提出了一种基于模型预测控制的压气机防喘振控制系统——转矩辅助防喘振控制(Torque Assisted Anti-Surge Control,简称TASC);刘佳佳在研究了离心式压气机工作原理和调节方法的前提下,深入分析了造成喘振的内部原因和外部原因,针对传统PID防喘振控制中操作范围较窄的问题,提出采用非线性预测控制实现离心式压缩机的防喘振控制。

从上述研究可以看出,目前国内外主要通过研究压气机内部部件参数,不断进行迭代计算从而达到满足压气机防喘振的目标收敛条件,但是此方法计算量较大,耗费大量资源。此外,也有研究人员从流动控制理论入手进行研究,来达到压气机防喘振控制的目标,依据实验或仿真建立模型,通过设计各种控制律来实现压气机防喘振的要求,但是模型的准确性与控制律的设计仍需不断研究和完善。

3.3 高速电机冷却技术研究现状

高速电机作为电动环控系统中的核心部件,在高速电机运行状态中其损失的能量会作用在电机的部件上从而产生热量;电机温度升高不仅会使电机效率降低,并且过高的温升会引起永磁体不可逆退磁及加速电机零部件老化等现象,影响电机的安全运行,因此对电机设计和优化的过程中,不仅要准确计算出由电机损耗产生的热量,还要对电机散热系统进行改善,提高电机的散热能力,确保电机能在合理的工作温度下运行;电机冷却已经成为电机设计及优化时必须考虑的问题,特别是在高速电机中,冷却系统的设计尤为重要。

高速电机内温度场的预测是进行冷却结构设计的前提和保障。为了进行电机的冷却结构设计,需要首先对电机的散热和温度场进行预测。秦萌青采用简化公式法对电机温度场进行了计算,其本质是一种参数集中的设计方法,无法反映电机内部多场耦合的微观流体及传热规律;王北社等采用等效热路法计算了高功率密度异步电机的温度场分布;庞聪等提出了等效热路法与流体场结合的电机温升分析方法,等效热路法相较于简化公式法更加精确,但是此种方法仍无法精确预测电机内部的多物理场耦合规律及电机内部的非定常、非稳态流场;孔晓光等运用有限元方法,计算了考虑流固耦合效应的高速永磁同步电机的电气损耗,其中包括高频附加损耗和转子空气摩擦损耗;Chen Yanqing等基于3D有限元法和多场耦合理论,在综合考虑电磁场—热场—流场的耦合效应下,对永磁同步电机温度场进行了计算;兰志勇等通过ANSYS等软件对高速永磁同步电机建立三维稳态温度场有限元分析,通过多物理场耦合分析,得到电机温度场分布情况,但其忽略了电机温度的轴向传递,并且将电机内部所有流体的流动全部归为定常流动;黄孝键和Wang Xiaoyuan等研究了电机内部温度场对转子动力学的影响规律,探索了电机内部热场—结构耦合机理,通过传递矩阵法和有限元法给出了转子临界转速。

冷却结构系统设计在高速电机中主要包含电机冷却结构、冷却方式的设计。根据冷却方式的设计可以分为空气冷却、液冷和蒸发冷却,如图10所示。冷却结构需要根据冷却方式的选择来进行相应的设计,冷却方式可以互相组合来满足冷却指标的要求。空气冷却结构简单、维护方便,应用广泛。

图10 三种冷却结构Fig.10 Three cooling structures

Zhang X等采用空气冷却方式对一台30 k W、96 000 r/min的高速永磁电机设计了一套风冷冷却结构,在定子槽内设置内风道,机壳外设置外风道,通过风扇将冷却空气吹向内外风道,以达到冷却的结果;A.Arkkio等将定子铁芯分为两段,风扇将冷却空气从定子铁芯中间和定子两端流入,形成轴向和径向的混合通风结构;邢军强、Dong J等和邱洪波分别设计了相同的冷却结构,在环形绕组的内外槽中开设冷却通道,冷却通道内可通入冷却空气,带走定转子热量。但是,采用空气冷却方式会随着电机单机容量的增大,增大电机的通风损耗值,导致电机效率降低。

佟文明等研究了轴向和周向螺旋型水冷系统,得到了水冷系统的流速、流阻及温度分布,在采用螺旋型水冷结构的基础上,对电机的流体场和温度场进行计算,分析了水道数、水道宽度、冷却水速及冷却水温对电机温升的影响,从而为高速电机水冷系统设计提供了参考;王琳研究了三种液冷的冷却结构,设计了一套新型水冷冷却结构,通过对比分析不同数量冷却槽的电机下的温度场分布情况,确定了合理的冷却管道数量,以及满足散热指标的最小管道内水流速大小。但是采用液冷方式会存在导热介质外漏的现象,泄露的介质会对电机系统产生腐蚀并对外界环境造成污染。

针对液冷系统的缺点,可以采用蒸发冷却方式,浸入式蒸发冷却和强制内冷是蒸发冷却系统的两种常见结构。然而,浸入式蒸发冷却需要大量的制冷剂和转子与定子之间的隔离套管,而强制内冷则需要具有空心导体的特殊绕组结构。这两种结构都会在系统中引入额外的设备,增加系统的复杂性和重量,故不适用于飞机电动环控系统。Duan C等提出了一种新型的蒸发冷却结构,采用普通螺旋通道结构作为冷却结构,通过电机驱动的压缩机将制冷剂注入螺旋通道内,实现蒸发冷却,该结构无需引入额外的制冷剂和外部电源装置来完成冷却循环,从而为蒸发冷却结构的改进提供了有效的途径。

此外,有研究人员将两种冷却方式结合起来进 行 冷 却 结 构 的 设 计,Zhang F等以 一 台1.12 MW,18 000 r/min的高速永磁电机将风冷和水冷方式结合,设计了混合通风螺旋水道、轴向通风螺旋水道以及轴向通风直槽水道三种散热方案,对三种方案的温度分布进行了比较与分析,为高速电机的混合冷却结构设计提供参考。

综上,国内外针对高速电机及其部件的热负荷计算和冷却结构设计开展了大量研究,针对电机内部温度场、流场进行了分析计算,并在此基础上设计了相应的冷却结构,但是目前对电机内部多物理场耦合、流体的非定常非稳态流动、冷却介质与电机表面的复杂对流换热规律尚缺乏定量的研究。此外,目前电机冷却结构的设计均是先根据工程经验假定冷却结构的参数,再进行正向计算,根据计算结构反复“试凑”,直到得到能满足冷却性能要求的参数。这种方式会耗费大量的计算资源,已成为目前该领域的技术瓶颈。

3.4 降噪技术研究现状

多电飞机电动环控系统采用高速电机驱动压气机替代了传统发动机引气,使飞机结构优化,但增加了新的噪声源,使飞机产生的噪声进一步加大。为降低该系统运行噪声,国内外针对电动环控系统的压气机、电机和气流管道部件进行了噪声优化设计。

对于压气机噪声,李小燕首先考虑通过配置压气机叶片数量和改变倾角的办法来优化压气机结构从而降低噪声,但是改变结构的同时意味着改变压气机的功率及其效率,其功率和噪声之间的平衡点值得进行更深入的研究;张建华等、Jiang Y Y等从压气机结构中的蜗壳出发,通过一定程度的优化蜗壳构型或者通过在蜗壳内安装一定的吸波材料也可以降低系统产生的噪声,但更改蜗壳结构需要综合考虑效率、制造、造价、符合性验证试验、维护等多个方面的因素,实现起来有一定难度。

对于电机噪声,目前主要存在机械噪声和电磁噪声。降低机械噪声,对材料和安装工艺要求较高;降低电磁噪声,合理选择定转子的槽配合、改变定子的绕组型式、合理选择气隙长度、合理选择转子斜槽度和改变转子的槽形等方式均可有效抑制。

对于气流管道降噪,蒋从双等利用错位微缝板可以在较厚板上实现较好的吸声性能;赵海卫基于汽车管道降噪论证了几种安装在管道前后的消音装置方案,得出了效果最好的一组方案:前消亥姆霍兹共振腔结构和后消阻抗复合型结构组合方案,但是实际上将此类消声结构应用到飞机上的案例并不多,该方法在飞机环控系统中的可行性需要进行进一步的方法论证。

4 展 望

综上,国内外针对多电飞机电动环控系统的研制开展了诸多研究,在系统层面,大多数研究集中在电动环控系统架构的权衡与评估;在部件层面,压气机高增压比、压气机防喘振、高速电机冷却和降噪四个方面受到了广泛的关注。结合目前的研究现状,针对多电飞机电动环控系统未来的研制进行展望如下:

(1)在进行飞机电动环控系统的架构设计时,必须站在整机能量管理的角度进行收益的权衡,因此,电动环控系统架构设计已成为一个需要考虑能量、重量、安全性、功能性能、运行场景等因素的多变量、多约束、非线性的复杂系统优化设计问题,工程师在进行系统架构设计时,如果仅凭主观经验进行迭代设计往往会耗费大量的资源且难以达到最佳效果。因此,发展集成化、自动化的多电飞机电动环控系统架构设计与评估工具,从而高效地实现电动环控系统最优架构的设计与选取,已成为未来国产电动环控系统研制的必然趋势。

(2)由于采用电动环控系统会使环控系统与飞机其他系统发生交联,并会显著增加飞机的功能复杂程度,这无疑会对适航符合性验证中针对系统各类失效状态开展的安全性评估工作提出挑战。由于环控系统架构的设计需要迭代进行,如果根据工程经验进行安全性分析,则会耗费大量的时间成本。随着基于模型的安全性评估(Model Based Safety Analysis,简称MBSA)技术的发展,如何利用MBSA理论将多电飞机电动环控系统模型与安全性评估模型进行自动耦合,使得工程人员在进行架构设计时能够自动地对架构的安全性进行评估,是未来电动环控系统适航符合性验证的挑战。

(3)在目前电动环控系统的关键部件设计中,压气机单机增压比的提升、压气机防喘振、高速电机冷却结构设计、降噪等方面大多是基于正向计算开展的,即设计人员预先设定一个CFD计算的边界条件,再根据工程经验评判计算的结果是否符合设计目标,这样的设计过程需要耗费巨大的计算资源且难以达到最佳。因此,如何发展具有高保真度的CFD代理模型技术,并将其与优化算法相结合,将基于人工经验的“正向试凑设计”变为自动高效的逆向设计,根据最优的设计目标自动地完成所需边界条件的求解,是未来国内电动环控系统关键部件设计中的发展趋势。

5 结束语

通过回顾国内外关于电动环控系统的设计研究,指出目前电动环控系统设计中架构设计与权衡为主要研究方向,关键部件中的关键技术主要体现在压气机高增压比、压气机防喘振、高速电机冷却和降噪四个方面,并指出目前存在的一些不足,对今后的发展方向进行了探讨与展望。旨在通过集成化的工具大幅减少研制成本,推动系统设计向智能化方向发展。电气系统是未来民用飞机的重要发展方向,本文可以为国内研制电动环控系统提供参考。