提高渤海某油田轻烃回收率

米思丞,张绍广,李 政

[中海石油(中国)有限公司天津分公司,天津 300450]

油田燃料气处理系统主要为透平发电机提供燃料,燃料气来源为本平台产出的伴生气,伴生气经天然气压缩机加压至 3 600kPaG、冷却至 40℃后,进入燃气储罐除去液滴,天然气在压缩、冷却处理过程中由于压力、温度的变化会有液烃析出,原有设计流程为排放至平台闭排罐,通过火炬系统燃烧放空。通过调取分析闭排罐液位变化曲线,计算得出油田在产气量约为 11×104m3/d 工况下,每月产生液态轻烃总量约为 850m3,折合为经济效益约为 312 万元。由于轻烃是宝贵的化工原料,在我国有着巨大的市场空间,本着节能降耗,增产增效的思路,计划增加轻烃回收流程,以实现对这部分轻烃的有效回收利用,同时降低轻烃对于原油流程的干扰,提高油田燃气系统轻烃回收利用率。

1 流程现状

油田燃料气系统投用运行过程中,发现天然气压缩后会有液烃析出排向闭排,通过持续跟踪闭排罐液位变化曲线,计算出油田液态轻烃数据,如表1所示。

表1 油田液态轻烃效益

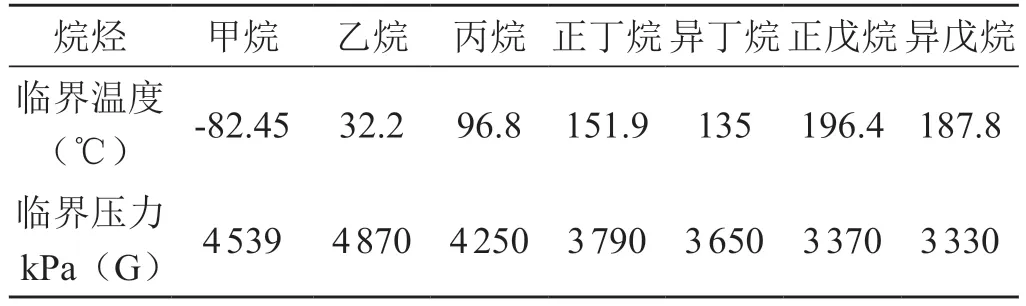

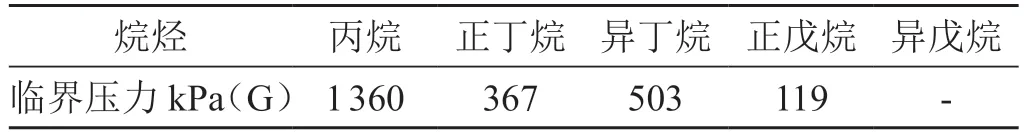

为进一步确定液烃来源,通过查阅各烷烃的临界温度及临界压力(如表2、表3所示),确定在燃气洗涤器(操作压力/温度:250kPaG/40℃)中会有戊烷及以上液态烷烃存在,燃气储罐(操作压力/温度:3 700kPaG/40℃)中会有丙烷及以上液烃脱出,在天然气压缩机二级分液罐(操作压力/ 温度:1 020kPaG/40℃)等小型设备中会有丁烷及以上液烃存在。

表2 烷烃临界温度及临界压力数据表

表3 丙烷及以上烷烃 40℃时临界压力数据表

因为任何气体在一点温度和压力下都可以液化,温度越高,液化所需要的压力也越高,但是当温度超过某一数值时,即使在增加多大的压力也不能液化,这个温度叫临界温度,在这一温度下最低的压力就叫做临界压力,故甲烷和乙烷在程操作压力下不会液化。

在油田日产气量约为11×104m3/d 工况下,通过持续观察天然气系统各罐体液位变化曲线,燃气洗涤器中戊烷以上液烃总量约为82m3/月(折合3m3/d),燃气储罐丙烷以上液烃总量约为830m3/月(折合30m3/d),其他设备总量约为 59m3/月(折合 2m3/d),燃气储罐中轻烃产量占比达到 85.71%,得出燃气储罐轻烃回收利用率低确定为问题症结所在。

2 燃气储罐轻烃回收利用率低的原因分析

如表4,表5所示,确认症结为燃气储罐轻烃回收利用率低,综合分析了燃气储罐轻烃回收利用率低的原因:天然气重组分含量偏高、燃气储罐压力运行偏高、燃气储罐温度运行偏低、燃气储罐缺少轻烃回收流程,下面针对这几点进行分析。

表4 油田天然气组分表

表5 油田天然气组分表

2.1 天然气重组分含量偏高

通过对天然气组分取样化验和对油田地质资料和油藏方案等资料进行查阅,发现两者中丙烷及以上烷烃含量偏差值为 0.86%,小于 1%。

2.2 燃气储罐压力运行偏高

通过对 2018年11月—2019年3月燃气储罐实际运行压力与设计值进行对比,发现两者偏差均小于30kPaG,如表6所示。

表6 燃气储罐实际运行压力与设计值对标表

2.3 燃气储罐温度运行偏低

通过对 2018年 11 月—2019 年 3 月燃气储罐实际运行温度与设计值进行对比发现两者中偏差均小于1℃,如表7所示。

表7 燃气储罐实际运行温度与设计值对标表

2.4 燃气储罐缺少轻烃回收流程

通过现场调查,发现燃气储罐液相出口管线全部去往闭排,当液相调节阀打开时,液烃快速流向闭排,由于闭排处于常温、常压状态,液态丙烷和丁烷迅速气化进入火炬系统燃烧放空,放空气量瞬时值增加 1 200m3/h,是造成轻烃浪费的主要因素。

3 流程改造

3.1 方案确认

依托燃气储罐本身缓存能力,在罐内实现轻烃和水的重力分异,对液相出口管线进行改造,在排液调节阀 下游新增至天然气海管管线,当燃气储罐液位上涨高于调节阀设定值后,调节阀打开,储罐内液烃进入天然气海管外输,在储罐底部出口与正常排液出口之间加装油水界面液位计,手动排水控制油水界面,实现对燃气储罐的轻烃回收。

3.2 方案调研

为了能够更好地开展项目实施,充分利用现有设备和空间,同时为了优化施工方案,降低施工难度,减少施工费用,根据选定的改造方案开展了现场调研,具体如下:①排液调节阀下游新增至天然气海管流程。②在储罐底部出口球阀前端与正常排液出口球阀之间加装油水界面液位计。③油水界面液位计浮子密度的选择。2019 年 5 月 5 日—5 月 11 日对燃气储罐内轻烃密度进行跟踪取样化验,结果如表8所示,根据测量结果,采购的浮子密度为 800kg/m3,以保证正常显示燃气储罐内油水界面。

表8 燃气储罐轻烃和底水密度化验结果

4 效果检验

工艺流程改造完成后,进行了投用,新增流程的控制操作正常,能实现轻烃的自动回收,回收轻烃量约29m3,实现了对策目标。油水界面液位计能实现监测油水界面的功能,轻烃进入天然气海管后,海管运行状态正常,满足日常生产需求。

4.1 检查效果

4.1.1 轻烃回收率分析

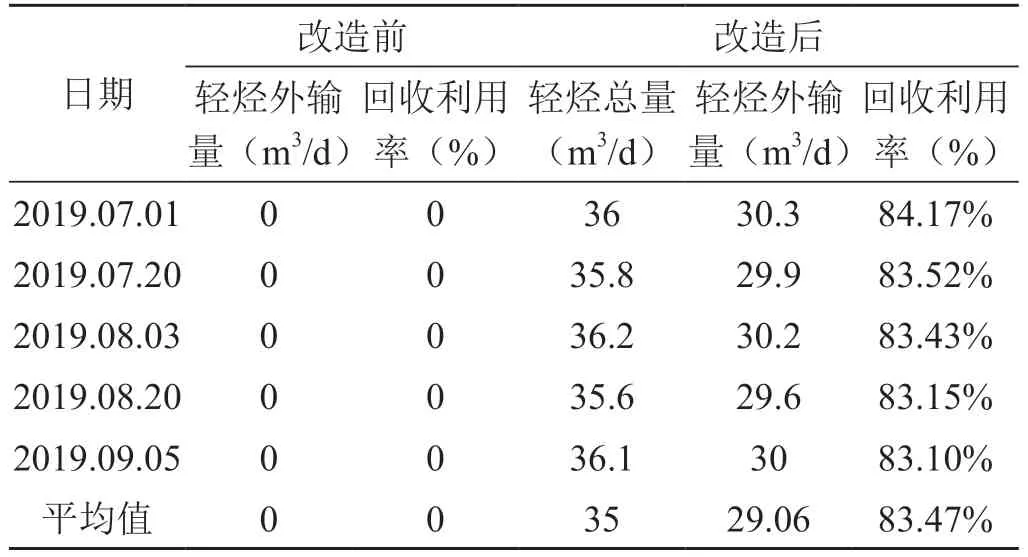

改造流程投运后,连续观察 3 个月,油田每天回收轻烃约 29m3(折合每月 871m3/月),油田轻烃回收率达到 82%,如表9所示。

表9 改造前后数据对比表

4.1.2 经济效益分析

据油田统计,改造后油田每日外输轻烃量约为29m³,每天经济效益为 13 万元;自 2019 年7月 1日投入使用,截至 2019年 9 月 30 日,已实现经济效益1 270万元;在保持产量不变的情况下,预计每年的经济效益为5 080万元,因此,该改造项目具有很高的经济效益。

4.1.3 节能减排分析

据油田统计,改造后油田每天可减少天然气放空 4 000m3,自 投入使用,已累计减少天然气放空36×104m3,减少二氧化碳排放:36×104×3.30/1 000=1 188 t。(注:1m3丙烷产生3m3二氧化碳,1m3丁烷产生4m3二氧化碳,根据天然气组分化验结果,增加放空气中丙烷和丁烷占比为 65%和 35%,经计算产生二氧化碳 3.30kg。

每年可减少二氧化碳排放量约为 4 752t。

每年节约标准煤:29×365×0.6×1.71=10 860.21 t。

注:按轻烃密度为 0.6 t/m³,1t 轻烃折合标准煤1.71 t 计算。

5 结论与建议

为进一步巩固流程改造效果,提高轻烃回收利用率,制定了相应的巩固措施,一方面更新了燃气储罐及天然气海管标准化操作程序,加强流程改造后的巡检及维护工作。另一方面对天然气组分及轻烃密度继续跟踪化验,跟踪油水界面液位计运行状态,防止外输轻烃含水增高。