基于Profibus-DP通讯的油气润滑远程控制系统设计与应用

吉志明,孙 抗,韩 明

(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

0 引言

某酸轧5机架连轧机组由西马克设计,支撑辊径向轴承和止推轴承、工作辊止推轴承和中间辊止推轴承使用稀油润滑方式。这种润滑方式在使用过程中存在耗油量大和润滑油泄露造成乳化液皂化值升高的问题。为了解决这一问题,对轴承润滑系统进行改造,由目前的稀油润滑方式改为油气润滑方式。油气润滑系统为独立的控制系统,由1个主站、5个卫星站和Siemens PLC控制柜等组成。轧机控制系统采用TMEIC nv系列PLC作为主控制器。为实现油气润滑主站的液位、压力和各机架轴承的油气流量等信号参与轧机的运行控制,采用Proibus-DP通讯方式建立TMEIC PLC与Siemens PLC之间通讯。通过监控画面实现远程控制和监控油气润滑系统的功能。

1 系统设计

1.1 工作原理

油气润滑系统为独立的控制系统,由1个主站、5个卫星站、Siemens PLC控制柜等组成。油气润滑主站向5个卫星站供给润滑油,1号~5号油气卫星站对应地向1号~5号机架工作辊和中间辊止推轴承、支撑辊轴承、前后测张辊压辊轴承供送油气。每个油气卫星站内都设置有油量分配装置,对供油主站供送来的油进行二次分配,在油气混合块里和压缩空气进行混合并形成紊流状油气混合物,通过管道直接输送至轴承座内。

轧机控制系统采用TMEIC nv系列PLC作为控制器。油气润滑系统和轧机控制系统之间采用Profibus-DP通讯方式,主站液位、压力、轴承座油气流量等信号发送给TMEIC PLC参与各个机架的控制,同时油气润滑操作画面的远程启动、停止等信号发送给Siemens PLC来控制主站和卫星站的启停。

1.2 系统结构

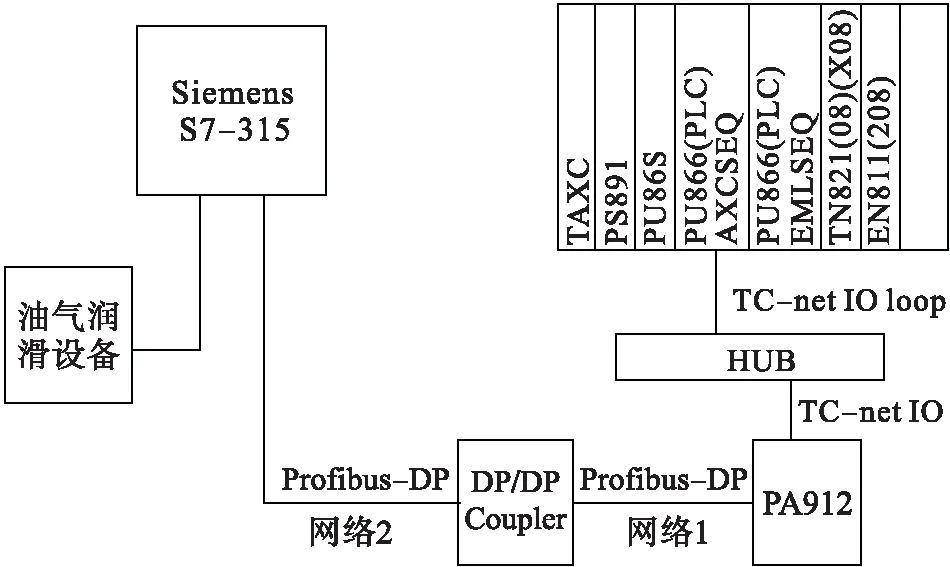

油气润滑远程控制系统可分成3部分,如图1所示。

本地控制:油气润滑系统采用Siemens S7-315系列PLC控制主站齿轮泵的运行和各卫星站油气分配。

通讯:Siemens S7-315系列PLC与TMEIC PLC之间采用Profibus-DP通讯方式,实现2个PLC之间的数据交换。操作画面通过工业以太网与TMEIC PLC通讯。

远程控制:L2级操作界面监控油气润滑系统各设备的运行状态,远程启动和停止主站和卫星站以及故障复位等操作。

1.3 控制要求

操作人员可通过操作画面远程监控油气润滑系统各设备的运行状态,远程启停主站和卫星站。油气润滑系统的液位、压力、轴承座油气流量等信号参与各个机架的控制,信号异常时能触发产线降速或停车。

2 系统硬件设计

油气润滑远程控制系统的硬件配置如图2所示,主要由TMEIC nv系列PLC、TC-net I/O loop 网络、网络交换机HUB、PA912模块、DP/DP Coupler 、Siemens PLC和油气润滑设备等组成。以Profibus-DP网络为界面,可将该油气润滑远程控制系统分成3部分:本体控制、远程控制和Profibus-DP通讯。本地控制由Siemens PLC完成,远程控制由TMEIC PLC 和IFIX操作画面完成。

图2 油气润滑远程控制系统硬件配置

2.1 本地控制硬件设计

油气润滑系统由REBS 公司提供,主要由油气润滑主站、5个卫星站、管道、油气分配器、自动补油站等设备组成。油气润滑主站由油箱、齿轮泵、高压过滤器、高压蓄能器、液位计、压力表和Siemens PLC组成。齿轮泵采用间歇式工作制,根据泵出油口压力进行控制,即低于50 bar时运行高于70 bar时停止;泵安装在油箱顶部,泵出口的润滑油由管道连接至1号~5号卫星站。卫星站主要由递进式分配器、油气混合块、油路电磁阀、油气流量计、油路过滤器和预空气过滤器等设备组成。油气分配器安装在轴承座内,向轴承内输送油气。Siemens PLC 采用S7-315,用于对油压、气压、油气流量、分配器等设备进行控制。

2.2 远程控制硬件设计

酸轧5机架连轧机组采用TMEIC nv系列PLC,用于生产过程的数据采集和设备控制。各个机架支撑辊、中间辊和工作辊的轴承油气流量等信号参与轧机轧制过程控制,因此远程控制部分硬件设计在原TMEIC nv系列PLC基础之上进行扩展。nv系列PLC主要由背板BU866、电源模块PS891、CPU模块PU866、TC-net网络通讯模块TN821、以太网通讯模块EN811模块和远程I/O模块组成。

CPU模块PU866通过TC-net I/O loop网络与PA912模块通讯。TC-net I/O loop现场总线可采用电气或光学传输线路,采用环形拓扑结构,最大传输速率为100 Mbps。采用电气线路时各站之间的最大传输距离为10 m,总传输距离为100 m;采用光学传输线路时各站之间的最大传输距离为2 km,总传输距离为4 km。

PA912模块是一种在TC-net I/O loop总线和Profibus-DP总线之间进行数据交换的模块,具有数据传输速度快、稳定性高等特点。PA912模块采用TC-net I/O loop现场总线与CPU模块PU866连接,通过Profibus-DP总线与分布式IO设备连接。PA912模块作为主站通过Profibus-DP网络与各子站之间数据交换,再通过TC-net I/O loop网络将Profibus-DP子站设备的输入/输出数据发送给CPU模块进行处理。

2.3 Profibus-DP通讯设计

采用DP/DP Coupler连接2个不同Profibus-DP网络,实现2个主站网络之间数据通讯,2个网络的通讯速率和站地址可以不同。2个网络电气隔离,一个网段故障不影响另一个网段的运行。数据通讯区最高可以达244字节输入和244字节的输出。网络1的输入区必须和网络2的输出区完全对应,同样网络2的输入区必须和网络1的输出区完全对应,否则会造成通讯故障。

3 Profibus-Dp网络配置

3.1 Profibus-Dp配置工具

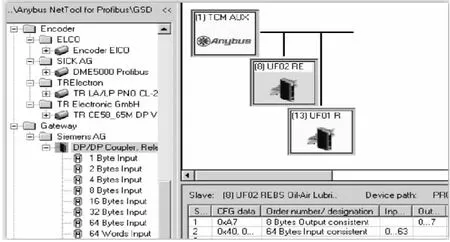

“Anybus Nettool for Profibus”软件是一个功能强大的 Profibus 配置工具,可以创建完整的 Profibus-Dp 网络配置,并下载到 HMS ABM-DPV1 Profibus master 模块内。该软件采用图形化工作台,可以快速创建 Profibus-DP 网络配置项目。利用集成的在线功能,可以将 Profibus 配置下载到主模块,并且可以有效地在线监控和修改连接的子站模块的 I/O 数据。创建的 Profibus 项目以 xml格式存储,允许第三方应用程序轻松处理配置数据。

3.2 导入GSD通讯文件

GSE文件和GSD文件是供货厂家提供的通讯文件,用来对站点信息进行描述,主要包括:用于组态的数据、参数、诊断、报警和设备标识等内容。在使用“Anybus Nettool for Profibus”软件组态之前,首先要导入PA912模块和DP/DP Coupler 模块对应的GSD文件。SiemensDP/DP Coupler模块的通讯文件为SI018070.GSE。TMEIC PA912模块的通讯文件为TSB_0C32.GSD。

3.3 绘制网络拓扑图

打开“Anybus Nettool for Profibus”软件,点击“新建”按钮创建一个新的项目。从左侧菜单栏中分别将PA912模块和DP/DP Coupler模块拖动到新项目内,如图3所示。

图3 图络拓扑图

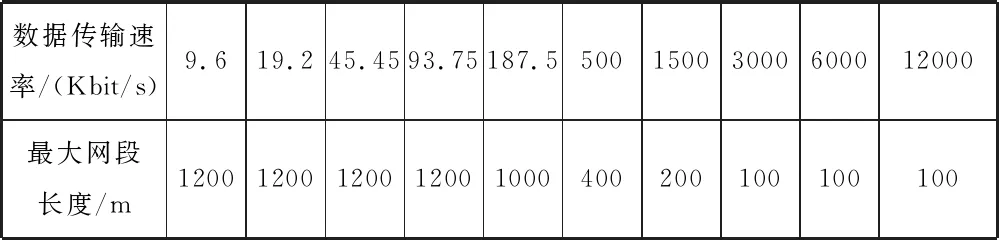

3.4 修改主站和从站参数

PA912模块作为Profibus-DP网络的主站,其通讯地址必须设置为1,否则在TMEIC编程软件nv-Tool内无法导入配置文件。总线中所有设备必须支持主站所设定的传输速率。每个总线分段最多可连接32个设备,允许的最远传输距离同设定的传输速率的关系如图4所示。

图4 数据传输速率与网线长度关系

在本设计中,PA912模块与Siemens DP/DP Coupler模块之间的电缆长度大约为150米,设置波特率为1500 Kbit/s,协议类型选择DP,如图5所示。

图5 PA912模块通讯设置

DP/DP Coupler模块的DP1作为Profibus-DP网络1的从站,其地址设定范围为3~125。如果从站地址超出这个设定范围,nv-Tool导入组态文件时会报错。DP/DP Coupler模块的通讯数据有consistent型和unconsistent型。根据实际通讯数据的数量,选择通讯所需的输入、输出数据的长度。在本次数据通讯设计中需要64 Bytes输入和8 Bytes输出,选择Consistent类型数据。输入数据的地址范围选择0~63,输出数据的地址范围选择0~7。

3.5 下载组态文件

在“Anybus Nettool for Profibus”软件内对Profibus-DP网络组态完成后,将当前网络组态配置保存为.XML文件。使用专用的USB转RS-232C电缆,USB端插到电脑USB接口,9针接口端插到PA912模块CONFIG端口。下载前需要在软件内设置通讯端口,该通信端口的地址要与电脑中Prolific USB-to-Serial Comm Port对应的端口一致。在下载期间,PA912模块上的光纤端口和Profibus-Dp通讯端口不允许连接电缆,否则将无法建立通讯连接。将网络组态配置文件下载到PA912模块内后,将PA912模块切换到MAINT模式再切换到RUN模式使配置文件生效。

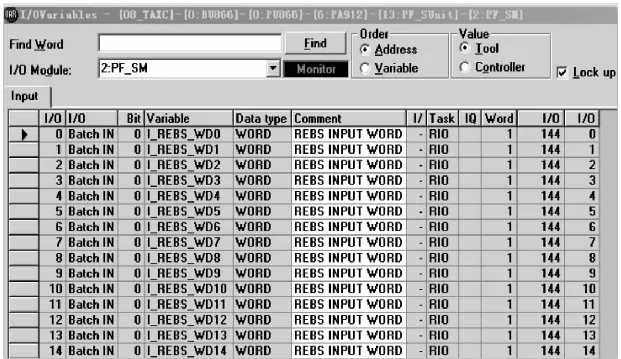

3.6 创建输入、输出变量

打开nv-Tool软件,将Profibus-DP网络1的组态文件导入到PA912模块内。打开输入变量窗口,创建输入信号,数据类型选择WORD,Task选择RIO。输出信号创建方法与输入信号相同。如图6所示,所有变量创建完成后,需要将输入变量和输出变量注册到TC-net 100 网络内,以便CPU可以读取和数据处理。

图6 创建变量

4 远程控制系统设计

油气润滑远程控制系统设计主要由通讯数据处理、润滑主站状态监控、各卫星站状态监控、手动及自动启停润滑系统和操作画面等部分组成。

4.1 油气润滑主站状态监控

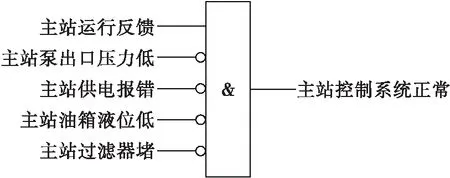

油气润滑主站向5个卫星站供给润滑油,主站设备的运行状态直接影响轧机的运行。如图7所示,主站控制系统正常信号与齿轮泵的运行反馈、泵出口压力、油箱液位、过滤器状态等信号有关。主站控制系统正常信号参与轧机的速度控制,该信号丢失后不允许轧机提速。

图7 主站控制连锁

4.2 各油气润滑卫星站状态监控

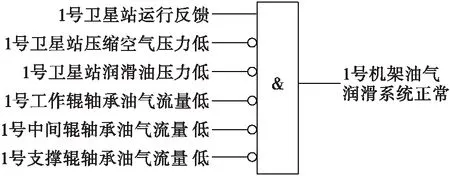

1号~5号油气润滑卫星站对应地向1号~5号机架工作辊和中间辊止推轴承、支撑辊轴承供送油气。各机架的油气润滑系统正常信号的控制连锁相同,以1号机架为例介绍其控制逻辑。如图8所示,卫星站控制系统正常信号与压缩空气压力、润滑油压力、工作辊轴承油气流量、中间辊轴承油气流量和支撑辊辊轴承油气流量等信号有关。其中,轴承的油气流量低信号由传动侧轴承流量低信号和操作侧轴承流量低信号组成。各机架的油气润滑系统正常信号参与轧机相应机架的运行连锁控制,该信号丢失会导致轧机停车。

图8 卫星站控制连锁

4.3 油气润滑系统启动顺控

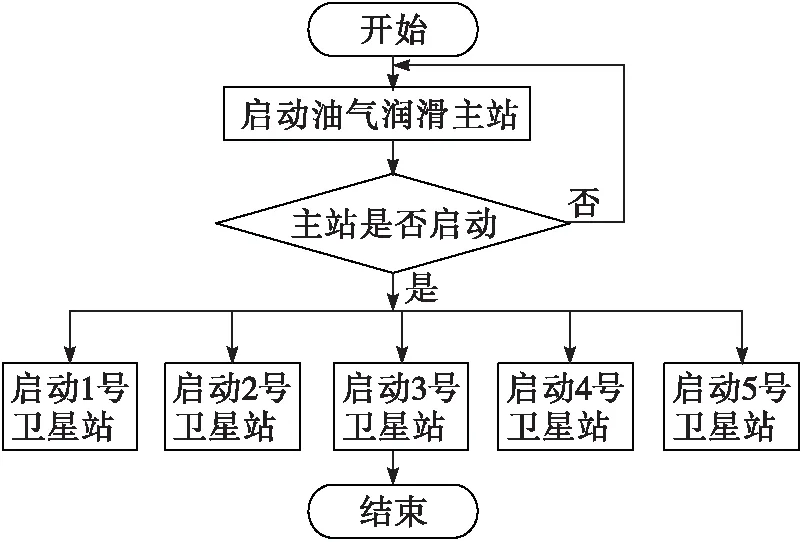

操作人员可在HMI画面上分别启动主站和各卫星站,亦可选择顺控来自动启动油气润滑系统。启动顺控如图9所示,点击“开始”按钮,先启动主站齿轮泵,待主站各设备状态信号正常后依次启动各卫星站。

图9 油气润滑系统启动顺控

4.4 操作界面设计

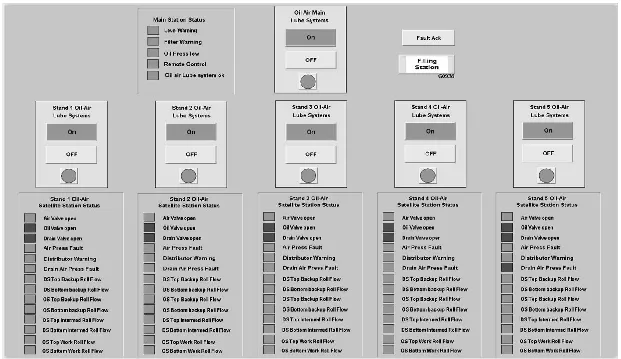

油气润滑操作界面具备监控和远程控制的功能。如图10所示,监控部分主要用于显示主站的液位、过滤器状态、主管道油压状态和1号~5号卫星站的气阀、油阀、各个轴承内的流量状态。远程控制部分主要用于启停润滑主站和各卫星站,以及报警信息远程复位。操作人员通过操作界面监控油气润滑系统各个设备的运行状态。

图10 油气润滑系统远程操作画面

5 结论

在轧机各机架轴承的润滑方式改造项目中,采用Profibus-DP通讯技术实现TMEIC nv 系列PLC与Siemens PLC 之间的双向数据传输,在此基础之上设计了油气润滑远程控制系统,实现了油气润滑重要信号参与轧机运行控制和远程监控油气系统状态的功能。该技改项目投入运行有两年多的时间,润滑油每月消耗量由30桶降低至12桶,有效解决了大量润滑油泄漏问题和降低对乳化液皂化值的影响,有利于带钢质量的提升。对于类似设备生产线的设备改造,该文具有重要的借鉴意义。