基于物联网的油田注汽站能耗智能监测系统设计

张绚艳,盛青山

(1.河南省锅炉压力容器安全检测研究院南阳分院; 2.河南工业职业技术学院 机械工程学院;3.柔性制造河南省工程实验室,河南 南阳 473000)

0 引言

随着科技快速发展,物联网技术的应用已经渗透到数字油田、数字医疗、智能电网、智能交通、生态环境监测等多个领域[1-5]。物联网技术是指通过信息传输设备,按照约定的通讯协议,把物品与网络相连接,物品信息通过信息传播媒介进行交换和通讯,实现工业化和信息化的有效融合的智慧化网络技术[6]。

在油田企业中,注汽锅炉是稠油热采的主要耗能设备。随着我国巨大的能源消耗所带来的环境问题集中爆发,有效落实节能降耗,控制能源消费总量,成为当下我国经济生活的一件大事。因此,探讨如何在新形势下应用物联网技术和电子信息技术加强注汽锅炉能耗监测,统计和分析注汽锅炉工作中的定量管理,提升能源使用效率具有重要意义。

1 智能检测系统设计的意义

在稠油的开发中,注汽锅炉常年连续运转,是稠油热采的主要耗能设备[7]。表1所示为某油田企业2020年及2021年的注汽系统热采能源消耗统计情况。由统计数据可以看出,燃料成本占热采总成本的近四分之三,造成热采过程能源消耗总量大。另外,注汽锅炉在工作过程中存在燃烧状况不良、过剩空气参数偏高、排烟温度过高等情况。因此,为降低能源消耗、提升企业收益,对油田注汽站锅炉的节能措施进行探讨显得尤为主要。

表1 2020年及2021年注汽系统热采能源消耗统计情况表

针对上述情况,该文设计出一种基于物联网技术的油田注汽锅炉能耗智能监测系统。通过对注汽锅炉能耗智能监测所必须的功能和技术指标进行分析,确定实施方案,并分别对数据采集与控制系统、数据传输系统、站控管理系统、物联网网络及设备管理系统进行设计,完成对注汽站锅炉能耗系统运行状态参数的智能实时监测。

2 智能监测系统功能需求分析

油田注汽站能耗智能监测系统集合先进通信技术及物联网技术,对传统工艺流程进行网络化,信息化改造,使散布在站区各处的仪表通过改造成为网络中的终端节点。因此,能耗智能监测系统在总体上应能借助注汽锅炉能源监测和管理软件系统,通过网络实现远程抄表,自动记录,并对数据进行智能分析。其具体功能需求分析如下:

(1)注汽锅炉能源监测远程数据采集与仪表控制

传统注汽锅炉能耗检测依靠人工对统计抄表数据进行分析得出结果,再对锅炉运行参数进行调整,存在滞后性。工作过程中,若能源消耗出现异常,锅炉热效率降低时不能及时被发现,工作人员无法及时优化锅炉运行参数,锅炉不能时刻保持在高效经济运行状态,能耗阶段性偏高,造成不必要的损失浪费。设计智能监测系统,需满足对现场运行参数的远程监控,并能对异常情况在控制室实现远程控制,提升锅炉工作效率,降低运行能耗。

(2)现场自动化仪表通讯技术的优化组合

构建监测系统,除了要具有仪表等前端设备,还需要构建传输系统。油田注汽站能耗监测系统是以实际工业环境为背景,因此应对多种仪表通讯技术、网络传输技术、网络拓扑结构组合进行分析,选择最优的组合,构建适合站区环境的自动化仪表工业以太网。

(3)注汽锅炉能源监测数据的自动处理

为实现对注汽站能耗的自动监测与处理,能耗监测系统应配备相应的软件系统并具备如下功能:锅炉能耗数据和锅炉运行参数的实时采集和传输、能耗数据的记录与整合分析、自动生成数据趋势报表以及柱状对比图。此外,为实现对能耗的有效控制,能耗监测系统还应能与事先设定的标准单耗进行比对,当偏差值超过设定的阈值时应进行报警提示。同时,为减少不同必要的能耗损失,该系统应能够保证运行管理人员可以及时调整锅炉运行工况,优化锅炉工艺运行参数, 确保锅炉能处于经济运行状态。

3 油田注汽站能耗监测系统初步设计方案

根据上述油田注汽站能耗监测的实际要求分析,基于物联网技术的能耗监测系统平台具体设计目标为以下几个方面:

(1)关键计量仪表组网率100%,完成现场一次仪表信号网络传输;

(2)锅炉关键运行参数可在上位机显示;

(3)锅炉实际运行参数偏离幅度超过设定值3%时发出报警信号,偏离控制在标准值的3%以内;

(4)数据采集频率提高到10秒采集一次;

(5)数据记录分析由人工变成计算机自动进行;

(6)实时监测、实时预警。

以计算机、网络通讯设备、数据采集单元为基础,进行油田注汽锅炉实时能耗检测系统平台搭建,完成注汽锅炉运行参数的数据采集、设备运行状态监测及远程管理。实时监控系统网络结构如图1所示,主要由站控管理层、网络通讯层和现场设备层组成。

图1 注汽站能耗监测系统框架图

分别对数据采集与控制、数据传输、站控管理、物联网网络及设备管理四个子系统进行设计,使系统可实现油田注汽能耗运行动态参数实时监控、信息统计分析、运行状态实时诊断、工艺流程智能优化、关键信息报警集中表现、生产设备管理、生产指挥调度等应用功能。

3.1 数据采集与控制系统

现场的数据采集系统包括数据采集终端、串口服务器及PLC等组成,通过工业以太网向工作站和数据服务器传输实时的锅炉能耗数据。

对于具有RS-232/422/485 的串口设备,如用来控制锅炉的PLC控制器、数据显示仪表、水表、电表、燃油表和天然气表等设备,通过菊花链形式连接至串口服务器上解析成TCP/IP通信协议传输至控制站;对于只具有电压或电流输出的设备,如热电阻、压力变送器、流量计等设备通过接入带有网络模块的PLC,经PLC转换成TCP/IP通信协议传输至控制站。控制工作站上的系统软件实时采集远程设备的数据,对需要控制的设备,通过PLC及系统软件对终端设备进行控制。

3.2 数据传输系统

数据传输系统负责对采集到得现场设备的数据进行编码并传送至控制站的工作站和数据服务器中,同时输出工作站发出给PLC的控制指令,实现对现场设备的各种控制。数据传输系统由工业以太网交换机、数据传输线缆、光纤以及无线通讯设备按照一定的通讯协议完成数据传输工作。

3.3 站控管理系统

站控管理系统是人机交互的直接窗口,主要有系统软件和必要的硬件设备组成,如工作站、数据服务器、打印机、UPS电源等组成[8]。

注汽站能耗监测系统主站包含监控主机和应用软件系统。其应用软件系统部分,将数据传输系统提供的数据信息集中到人机界面下,使操作人员和使用人员能够直观地进行观测并做出判断和操作。该软件系统主要由能源计量管理系统、能源消耗分析系统、能源消耗控制系统和数据库几部分组成,如图2所示。

图2 注汽站能耗监测系统软件部分构成

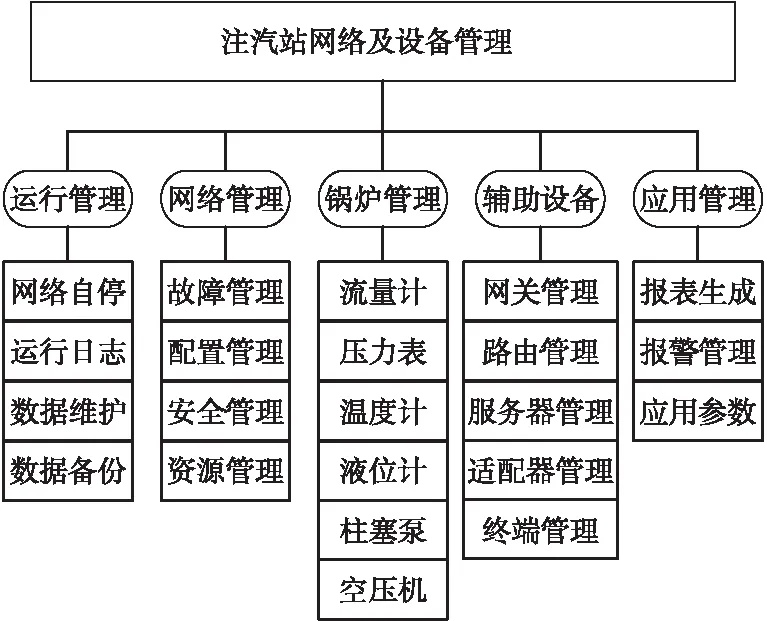

3.4 物联网网络及设备管理系统

物联网网络及设备管理系统由物联网网络管理系统和网络设备管理系统两部分组成[9-11]。

物联网网络管理系统实现对网络拓扑、网络协议、网络状态、网络信道、节点功能配置、网络时间同步、网络安全等的管理[12]。网络设备管理系统主要对网络化的温度仪表、压力仪表、流量计、液位计、柱塞泵、空压机、串口服务器和工业以太网交换机等物联网终端设备的状态和运行情况的监控。网络及设备管理系统的功能设计如图3所示。

图3 注汽站网络及设备管理系统功能

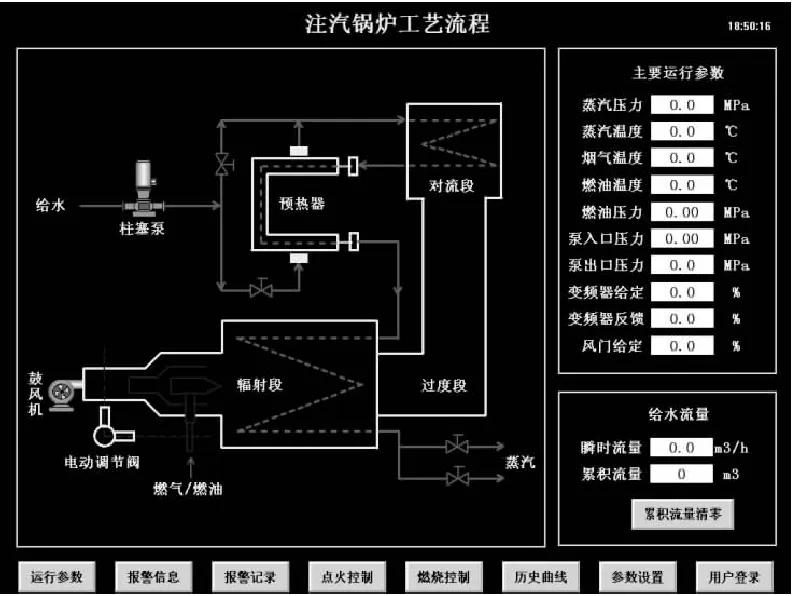

4 试验验证

对某油田注汽工程部一区注汽站能源计量仪表进行升级改造,构建以计量仪表为节点的工业以太网,实现远程数据采集、仪表控制等功能。图4为该油田注汽站能耗智能监测系统工艺流程画面,该监控画面可以显示柱塞泵、鼓风机设备的运行状态,同时可以实时显示锅炉的蒸汽压力、蒸汽温度、烟气温度、燃油温度、燃油压力、风门开度、给水流量等主要参数。

图4 注汽锅炉工艺流程画面

通过监控画面底面的“运行参数”、“报警信息”、“报警记录”、“点火控制”、“燃烧控制”、“历史曲线”、“参数设置”、“用户登录”按钮可以切换到所对应的画面进行参数设置及数值监控。

图5所示为报警信息监控画面,通过“参数设置”对锅炉运行参数进行预先设定,当检测值超过设定值3%时发出报警信号,画面对应参数后指示灯由绿色变为红色,进行报警提示。当有报警发生时,锅炉会自动停炉并发出音响报警,报警记录记录下报警的内容和时间,方便查找故障原因。故障排除后,启动时按控制柜上的“复位”按钮,可以使解除报警的指示灯变绿色。

图5 注汽锅炉报警信息画面

5 结论

所设计的基于物联网的油田注汽站能耗智能监测系统,通过对站控管理层、网络通讯层和现场设备层的设计,完成油田注汽站运行情况实时智能检测。系统数据偏差超出预设范围时,系统可通过人机界面发出报警,操作人员及时对异常情况进行干预,可有效减少能耗,落实节能降耗,控制能源消费总量,降低工人劳动强度,提高企业效益,具有较强的使用研究价值。