基于扭矩控制的螺纹自动拧紧设备设计开发

刘 通

(江苏自动化研究所,江苏 连云港 222061)

0 引言

在工业自动化高速发展的今天,仍然有许多装配领域过分依赖人工装配生产,如一些螺纹结合的管状工件装配,如图1所示,通常为2个圆柱状工件一个末端为外螺纹另一个末端为内螺纹,传统方式结合时需要将其中一个工件固定并将2个工件保持同轴,再靠人工将2个工件的螺纹进行认扣,最后人工利用工装将工件拧紧,从而完成螺纹结合工件的装配。在作者工作涉及的船舶行业中传统装配方式已经无法满足巨大的产能需求,迫切需要一种自动化设备提高生产效率,降低工人工作强度,提高良品率,为此作者设计开发了一种基于扭矩控制的螺纹自动拧紧设备。

图1 工件装配示意图

1 设计规划

1.1 工艺流程

基于扭矩控制的螺纹自动拧紧设备,该设计工艺流程如下:

(1)任务下达;

(2)三坐标机械手将工件1抓取放置在夹紧定位机构上;

(3)夹紧定位机构中的夹紧支座1将工件1向夹紧支座2推动;

(4)夹紧定位机构中的夹紧支座2的传感器检测到工件1的端面时夹紧支座1停止运动,夹紧定位机构将工件1夹紧固定;

(5)三坐标机械手将工件2抓取放置在顶升定位机构上;

(6)夹紧定位机构中的夹紧支座2将支撑斜块推出阻挡工件2轴向攒动;

(7)拧紧机构向工件2方向移动使工件穿过拧紧机构的中空卡盘,同时顶升定位机构依次降下;

(8)当拧紧机构后端的传感器检测到工件2到位时,拧紧机构前端的三爪卡盘将工件2夹紧,夹紧定位机构中的夹紧支座2将支撑斜块缩回;

(9)拧紧机构带着工件2旋转与工件1认扣、拧紧;

(10)当拧紧机构机构中的扭矩传感器检测到拧紧扭矩达到设定扭矩时,工件拧紧结合完成,拧紧机构停止转动并松开工件;

(11)拧紧机构返回原点,夹紧定位机构松开工件;

(12)三坐标机械手将工件下料;

1.2 工作节拍

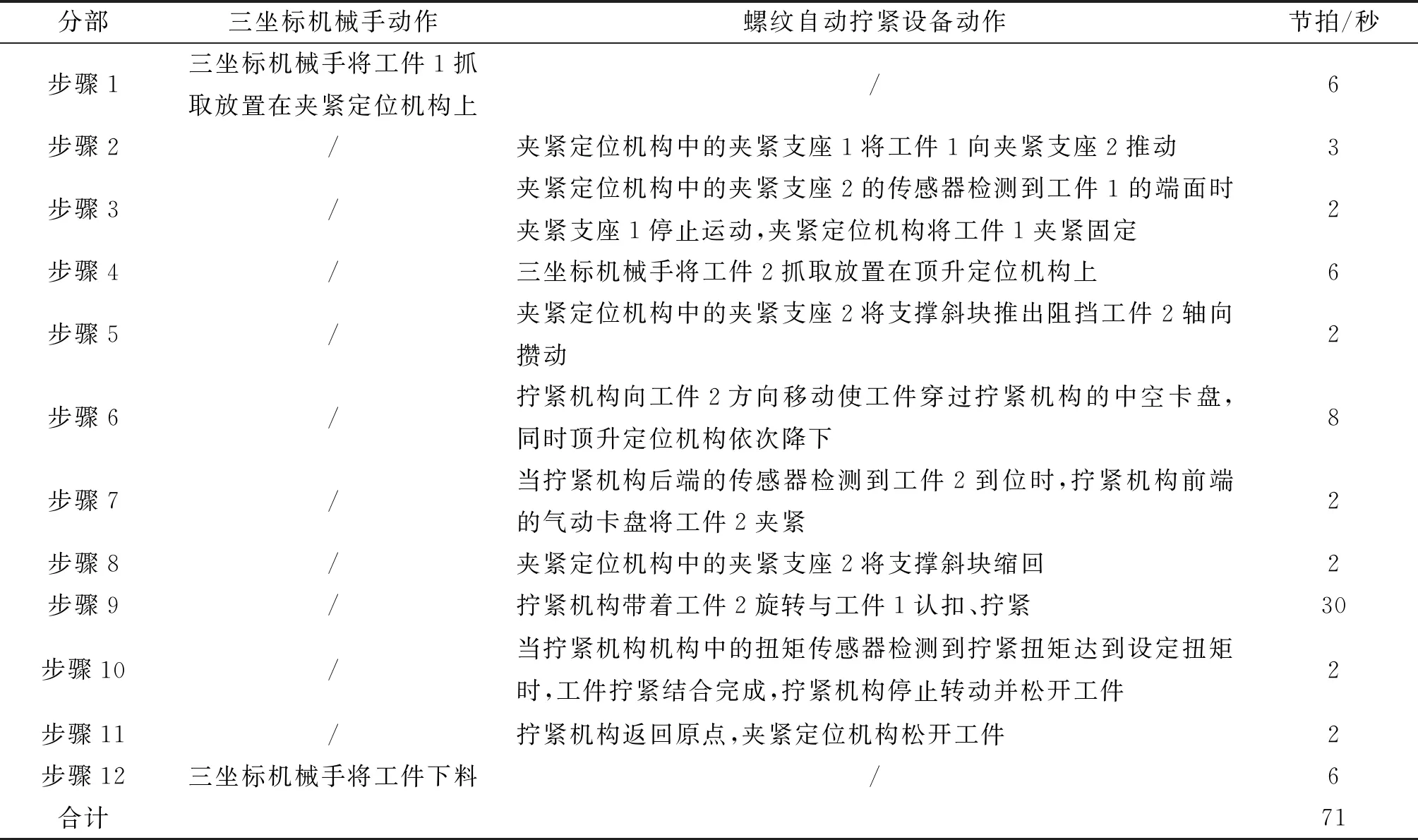

设备运行分为三坐标机械手的动作及螺纹自动拧紧设备的动作两部分,详细步骤如表1所示,节拍71秒。

表1 详细步骤节拍

2 设备机构设计

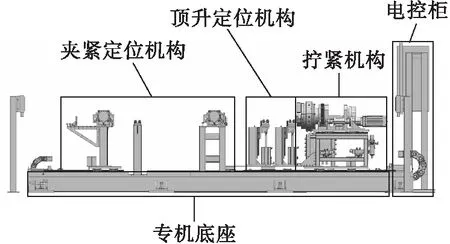

如图2、图3所示,基于扭矩控制的螺纹自动拧紧设备由夹紧定位机构、顶升定位机构、拧紧机构、专机底座、电控柜组成。

图2 基于扭矩控制的螺纹自动拧紧设备

图3 专机组成示意图

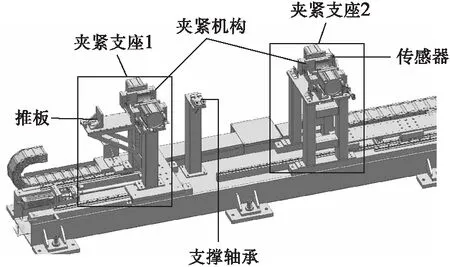

如图4所示,夹紧支座1位于专机底座的伺服滑台上,当设备运行时,现将工件1放置在夹紧定位机构的支撑轴承上,使工件只能保持轴向移动,伺服滑台带着夹紧支座1沿轴向向夹紧支座2方向运动,使夹紧支座1上的推板推着工件1同步运动,当夹紧支座2上的传感器检测到工件端面时,伺服滑台停止工作,夹紧支座1和夹紧支座2上的夹紧机构将工件1夹紧定位。

图4 夹紧定位机构

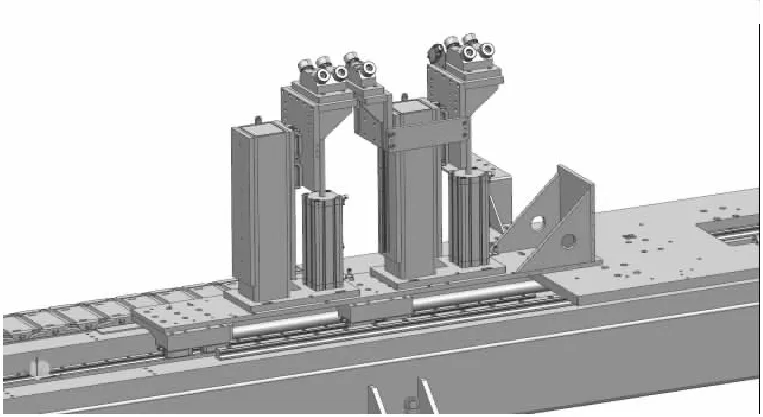

如图5所示,顶升定位机构安装在专机底座上,当设备运行时,机械手将工件2放置在顶升定位机构上,顶升定位机构将工件2顶升,使工件2与工件1、拧紧机构保持同轴。

图5 顶升定位机构

如图6所示,拧紧机构安装在专机底座的伺服滑台上,当设备运行时,伺服滑台带着拧紧机构向工件2方向运动,使工件2穿过拧紧机构的三爪卡盘,拧紧机构运动到夹紧位置时,三爪卡盘将工件2夹持,动力机构带动三爪卡盘旋转使工件拧紧结合,当拧紧机构的扭矩传感器检测到拧紧扭矩达到设定值时,动力机构停止工作,三爪卡盘松开,拧紧机构返回原点。

图6 拧紧机构

3 控制方案设计

3.1 控制系统概述

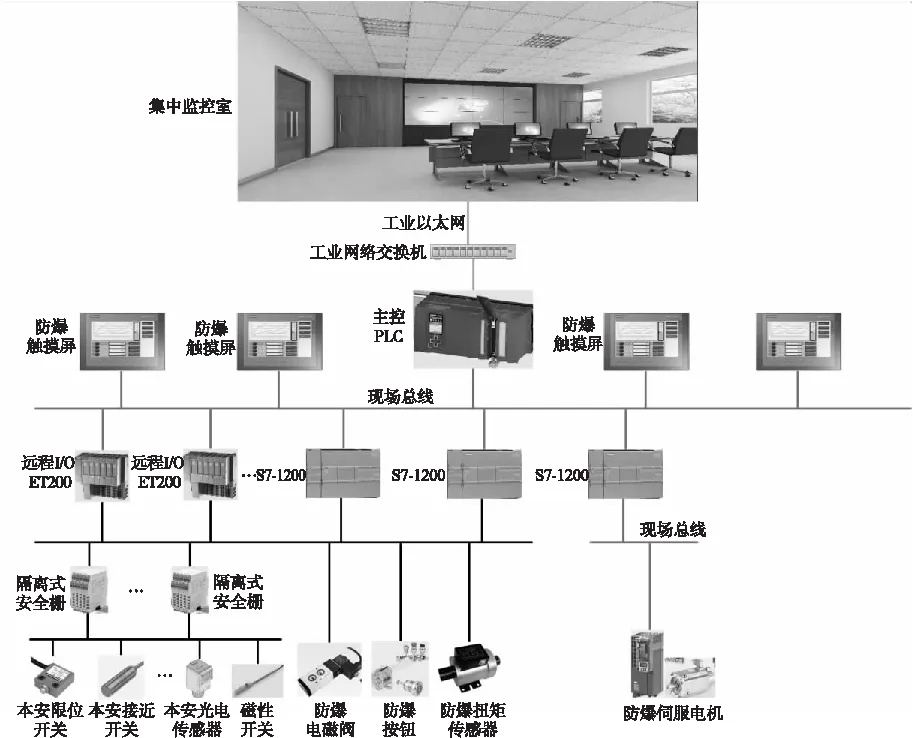

根据生产工艺过程要求,控制系统采用先进的PLC集成技术和安全技术,采用成熟的现场总线技术实现多专机、多系统的柔性智能化装配,优化信息采集方案,实现多传感器信息融合的分布式控制系统。控制系统结构框图如图7所示。

图7 控制系统结构框图

控制系统采用主从分布式控制方式,主、从控制器之间通过profinet现场总线进行通讯。系统主控制柜放置在远端中央控制室内,采用西门子公司S7-1500系列PLC为控制核心,实现现场各设备的远程监控、参数设置和操作控制,同时保存各种参数信息,包括各自动化专机的运行状态信息、工件信息、工艺参数信息等,为MES信息管理系统提供信息资源。

专机各部的控制柜及各自动化专机控制柜放置在生产现场,采用西门子公司S7-1200系列PLC为控制单元,辅以远程I/O模块ET200、485通讯模块等对装配现场的防爆电机、防爆伺服电机、本安传感器、气动元件等进行控制,实现装配过程的柔性化、智能化。

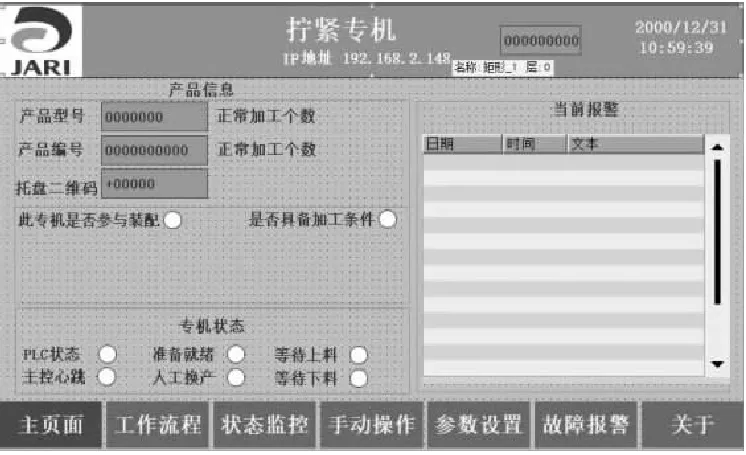

设备配有触摸屏,可实现设备状态监控、参数设置、故障查询以及手动操作控制等功能,触摸屏界面设计如图8所示。换产时,只需在触摸屏界面上选择产品型号,控制系统自动调用相应的支撑、夹持位置参数及拧紧工艺参数。

图8 触摸屏界面

3.2 控制系统的特点

多机网络协调控制:通过profinet现场总线实现各专机控制系统的互联,通过软件编程实现生产线过程控制、网络协调、故障诊断、信息处理和预警功能,独立的控制单元有效地连接起来,实现各专机的信息交换和系统各部件的协同工作,实现本质安全的控制系统。

数据实时监测:系统可实时监测各工位专机的工作状态,对生产装配过程中的测量数据进行实时显示和记录,建立装配工艺库,使操作人员可以实时观测装配系统的当前运行数据和状态。

设备管理及故障处理:对关键工位和安全检测传感器采取冗余的双回路设计,降低故障和异常事件的发生率;对故障能实现自我诊断停机保护,并显示故障类型;通过报警灯闪烁、蜂鸣器鸣叫提示等方式进行报警;故障排除后,可实现安全复位功能。

远程视频监控:通过成熟的现场总线网络实现对系统的网络信息化管理和视频监控功能,从而实现装配全过程的远程视频监控。

4 结束语

在管状工件的装配领域中,行业内多采用人工认扣、人工拧紧的装配方式,人工装配存在自动化率低的问题,而且使用人工拧紧不仅增加了工人的工作强度,也无法得到准确的拧紧扭矩从而判断工件是否拧紧结合到位,不能够确保装配的良品率。本次设计开发的基于扭矩控制的螺纹自动拧紧设备,通过拧紧扭矩的实时反馈与机构控制结合,为一些螺纹结合工件的装配提供了一种有效的解决方案,跟人工作业相比,其效率、质量、稳定性等有很大提高,是对装配领域螺纹结合方面的一次重要的技术革新,填补了此方面自动化的空白,并可在类似的行业进行应用推广。