基于热力耦合的CO2注入井管柱失效研究

郑 昕,马建杰,姚 峰,时维才,崔永亮

(中国石化江苏油田分公司石油工程技术研究院,江苏 扬州 225009)

为成功实现我国“双碳”目标,能源行业积极响应国家号召,以CO2驱油埋存一体化技术为核心,大力推动生产过程低碳化转型。早在20 世纪90 年代,江苏油田就已开展CO2驱油技术探索和扩大试验,2021 年末总注气量已达17.92×104t,增油8.15×104t。但在此过程中陆续有8 口井发生管柱失效情况,断裂方式多为脆断(见图1),失效深度多在500 m 以内,严重影响现场生产。针对CO2管柱失效机理已有众多学者进行了研究,傅海荣[1]通过能谱分析、腐蚀产物结构分析等手段发现失效管柱断口存在S 元素,结合现场套管气组分推断管柱失效的原因是H2S 应力腐蚀开裂;张智[2]基于电化学腐蚀和管柱力学等理论建立了CO2吞吐井腐蚀预测模型,通过模拟获得了管柱的极限吞吐次数;朱达江[3]通过室内实验评价了封隔器橡胶在CO2环境下的耐腐蚀性能;王峰[4]研究了CO2-H2S-Cl-共存环境下温度、pH 值、H2S 分压等因素对管柱腐蚀的影响规律;韩进山[5]认为CO2注采井管柱失效的原因主要包括物理载荷应变和化学腐蚀损伤。前人的研究多偏重于化学腐蚀方面,而关于温度和应力对管柱结构的影响方面研究相对不足,结合生产现场发现大部分失效管柱无明显腐蚀现象,本文拟从热力学和结构力学的角度去探讨管柱失效原因,为CO2注采管柱防护措施提供理论基础。

图1 失效井断口形貌

1 井筒温度场模型

向下注入过程中,液态CO2不断与管壁、地层进行换热,逐渐变为高温气态。以CO2注入方向为正方向,油管轴线为Z 轴建立坐标系,由Mukherjee-Brill压力梯度方程和Ramey推荐的井筒传热模型为基础[6-7],综合考虑传热系数、流体高压物性、相态和流型变化等,建立流体温度压力计算耦合模型:

式中:PL为CO2压力,Pa;ρm为CO2密度,kg/m3;g为重力加速度,m/s2;θ为管斜角,(°);fm为摩擦阻力系数;vm为CO2流速,m/s;rti为油管内径,m;vSG为表观流速,m/s;TL为CO2温度,K;rto为油管外径,m;UL为总传热系数,W/(m2·K);λear为地层热导率,W/(m·K);Te为地层初温,K;cp为CO2比热容,J/(kg·K);Wm为质量流量,kg/s;f(tD)为Ramey 无因次时间函数;αJ为焦耳汤姆孙系数,K/Pa。

其中,总传热系数UL具体表达式为:

式中:hf为油管对流换热系数,W/(m2·K);λtub为油管导热系数,W/(m·K);hc为环空对流换热系数,W/(m2·K);hr为环空辐射换热系数,W/(m2·K);rco为套管外径,m;rci为套管内径,m;λcas为套管导热系数,W/(m·K);rh为水泥环半径,m;λcem为水泥环导热系数,W/(m·K)。

根据圆筒壁传热理论,通过隐式求解法可算出油管壁上每处的温度分布,差分表达式如下:

2 CO2注入井管柱热力耦合计算模型

如图2 所示,对CO2注入井管柱取微单元进行纵向受力分析,可以看出管柱除受自身重力和拉力外,还会因温度效应发生膨胀或收缩,从而引起额外的加载力Fi,其作用在管柱截面上即为热应力σi,热应力σi的大小决定了管柱发生失效的可能性。

图2 CO2注入井管柱受力分析

引入管材膨胀系数α求解热应力σi,单位1/K,膨胀系数α随温度变化的关系式为[8]:

式中:Ti为油管温度,K;αi为膨胀系数,1/K。

徐志东[9]给出了管材在不同温度下的杨氏模量E计算公式:

式中:E0为油管初始杨氏模量,MPa;Ei为油管在i处的杨氏模量,MPa。

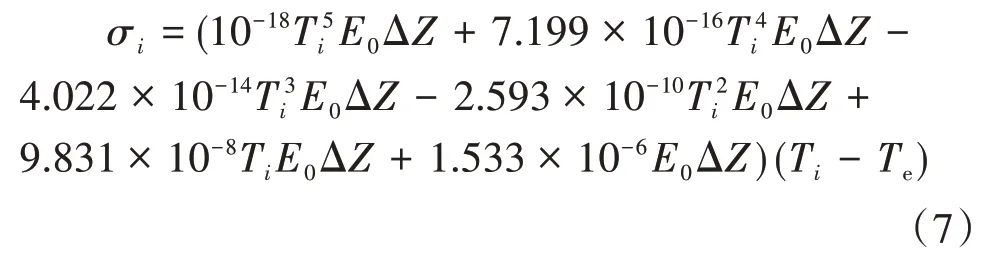

在i处因温度效应导致的热应力σi可表示为:

式中:σi为油管在i处的热应力,MPa。

将式(4)和(5)代入(6)中整理得:

式(3)和式(7)联立即为CO2注入井管柱热力耦合计算模型。

通过管柱低温力学性能实验获得不同温度下管柱抗拉强度和屈服强度的变化规律,对实验结果进行拟合得到温度和力学强度关系式:

式中:σb为抗拉强度,MPa;σs为屈服强度,MPa。

使用CO2注入井管柱热力耦合计算模型,结合式(8)和(9)即可对管柱进行失效判定。其中,管柱纵向总应力σ总:

式中,σ总为油管所受纵向总应力,MPa;Gx为管柱重力,N。

当σ总<σs时,热应力不会导致管柱失效;

当σs<σ总<σb时,热应力易导致管柱失效;

当σb<σ总时,管柱失效。

3 计算实例

HX26-1 井2019 年3 月28 日开始注气,初期注气未加热,2020 年8 月4 日因管柱失效停注,累计注气量6 864.16 t,停注时泵压7.7 MPa,油压5.4 MPa,套压4.9 MPa(见图3)。为研究管柱失效原因,利用CO2注入井管柱热力耦合计算模型,对HX26-1井进行模拟分析,模拟时所用参数见表1。

图3 HX26-1井注气曲线

表1 模拟所用参数

图4 模拟了不同CO2注入温度下,井筒内流体的温度随井深的变化,可以看出在井深1 500 m 以上CO2初始注入温度对井筒内流体温度影响较大,1 500 m 以下影响较小。图5 模拟了注气过程中初始注入温度为5℃时,井内流体和油管温度分布情况,结果表明:因井口附近油管与低温CO2接触时间最长,且原始井筒温度也较低,导致油管温度接近流体温度。随着井深逐渐增加,地层温度逐渐升高,油管温度也越向地层温度靠近。

图4 不同注入温度下的流体温度剖面

图5 注CO2过程中井筒温度分布

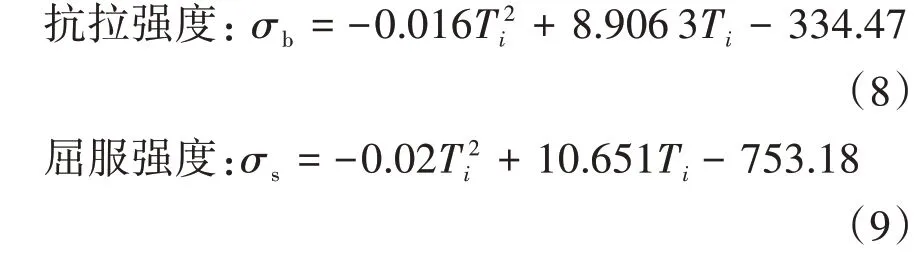

通过CO2注入井管柱热力耦合计算模型,计算不同注入温度下的管柱热应力、抗拉强度和屈服强度,结果如图6—图8 所示,可以看出:当注入温度为-5℃时,CO2注入井纵向总应力要高于抗拉强度,说明管柱在此温度下注气会发生失效。当注入温度为0℃和5℃时,管柱总应力虽小于抗拉强度,但可以明显看出在500~900 m 管柱总应力达到峰值,发生失效的概率要高于其他区域,与现场失效均发生在井筒上半段的情况一致。

图6 HX26-1井注入温度-5℃的应力剖面

图7 HX26-1井注入温度0℃的应力剖面

图8 HX26-1井注入温度5℃的应力剖面

2020 年10 月,HX26-1 井作业起管柱发现第78根油管本体断,室内模拟结果与现场失效情况吻合。

此外,为验证规律的普遍性,笔者对不同区块的注入井(T95-14、Z13-4井等)也进行了模拟,模拟结果均一致(见图9、图10),表明注入温度过低对注气管柱性能会造成影响,且主要作用在井筒上半段。目前,现场已使用加热设备提高的井口注气温度,管柱失效问题得到有效缓解,综合数值模拟结果、现场失效管柱情况以及采取措施的效果,证明注气温度是影响管柱失效的主要因素。

图9 T95-14井注入温度-5 ℃的应力剖面

图10 Z13-4井注入温度-5 ℃的应力剖面

4 结论与建议

(1)CO2注采管柱失效机理错综复杂,不仅存在着CO2腐蚀和H2S 腐蚀,温度也是一个重要的影响因素。金属管材的抗拉强度、屈服强度和杨氏模量等都随着温度的变化而改变,同时,管柱因温度效应也会产生热应力,当热应力较大时易引发管柱失效。

(2)数模计算结果表明CO2初始注入温度对井筒上半段温度场影响较大,而在1 500 m 以下影响较小。受CO2持续注入和地层温度的影响,油管本体在井口附近的温度最低。

(3)通过管柱热力耦合计算模型对CO2注入管柱进行受力分析,结果表明井筒上半段受温度效应影响较大,管柱纵向总应力在此区域达到峰值,若大于管材抗拉强度,管柱会失效,模拟结果与现场实际情况吻合。

(4)现场实际注气过程中还存在间歇注入的情况,温度的反复变化易引起交变载荷,最终发生疲劳损伤,下步工作可从应变疲劳出发进行研究。